1.本实用新型涉及湿法制程装备的技术领域,特别涉及一种半导体晶圆自动清洗机。

背景技术:

2.目前国内大部分半导体和集成电路、幑电子行业以及科研院所在湿制程清洗和蚀刻工艺当中,用到大量高浓度高危化学药液,由于工艺设计因素的缺限和操作流程中也会涉及到化学品对人体的腐蚀性危害;不间断药液供给的浓度等流量因素稳定性较差,造成清洗和刻蚀的硅片或者晶圆两边厚薄等不匀称性问题,直接造晶圆的损坏或浪费。以及设备有限的清洗技术对所清洗半导体器件如硅片、芯片、晶圆、蓝宝石软衬、mems/nems部件、半导体分立器件等清洗去污能力和湿制程过程中化学品气、液的泄漏率等问题还存在很大的技术缺限和屏障,现有的清洗工艺技术条件对周围环境的腐蚀影响也很大。

技术实现要素:

3.针对上述技术问题,本实用新型提供一种半导体晶圆自动清洗机,针对国内目前半导体晶圆清洗利弊及缺限,提高半导体分立晶圆等清洗去污能力。

4.其技术方案是这样的:一种半导体晶圆自动清洗机,其特征在于:其包括主体框架,所述主体框架上设置清洗单元,对应所述清洗单元设置有净化单元、排风系统和伺服驱动单元,所述清洗单元、所述净化单元和排风系统连接控制单元。

5.其进一步特征在于:所述清洗单元包括清洗刻蚀操作区,所述清洗刻蚀操作区设置清洗槽;所述清洗刻蚀操作区设置多个清洗槽,所述清洗槽分别设置有自动喷淋、超/兆振动清洗、药液加热、循环过滤、鼓氮、热氮烘干装置;所述清洗槽上设置有吸风导流孔,所述吸风导流孔连接排风系统;所述清洗刻蚀操作区内对应所述清洗槽设置机器人操作臂,所述机器人操作臂连接伺服驱动单元;所述清洗刻蚀操作区为封闭区域,所述清洗刻蚀操作区上设置有操作视窗;所述控制单元包括控制柜体,所述控制柜体设置有plc控制系统、药液浓度在线监测系统和紧急停止按钮;所述控制柜体上设置有氮气正压填充装置;所述清洗单元还包括清洗槽排废系统和注液管路系统、耐酸碱泵浦阀件整套工艺装置;所述清洗槽下端设置漏液检测传感器;所述主体框架设置在防漏托盘上;所述主体框架为金属框架外覆防腐塑料包覆层和抗腐耐酸的氟塑料材质无缝无漏焊接成型。

6.本实用新型采用上述结构,由于主体框架上设置清洗单元,对应清洗单元设置有净化单元和排风系统,清洗单元、净化单元和排风系统连接控制单元,通过控制单元实现半导体晶圆在清洗单元、净化单元中实现自动清洗,提高半导体晶圆或器件等清洗去污能力。

附图说明

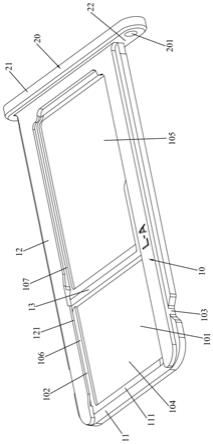

7.图1是本实用新型半导体晶圆清洗机示意图;

8.图2为图1的左视图。

具体实施方式

9.下面结合附图和实施例,对本实用新型做进一步说明。

10.见图1和图2,一种半导体晶圆清洗机,其包括主体框架1,主体框架1上设置清洗单元2,对应清洗单元2设置有净化单元3、排风系统4和伺服驱动单元10,清洗单元2、净化单元3、排风系统4和伺服驱动单元10连接控制单元5,清洗单元2包括清洗刻蚀操作区6,清洗刻蚀操作区6设置清洗槽7,清洗刻蚀操作区可以设置多个清洗槽,清洗槽为单个或者多个时,清洗槽7上分别设置有自动喷淋装置(图中未画出)、超/兆振动清洗装置(图中未画出)、药液加热装置(图中未画出)、循环过滤装置(图中未画出)、鼓氮装置(图中未画出)、热氮烘干装置(图中未画出),分别实现半导体元器件的自动喷淋清洗、超/兆振动清洗、药液加热清洗、循环过滤、鼓氮、热氮烘干等,清洗槽上设置有吸风导流孔8,吸风导流孔8连接排风系统4,清洗刻蚀操作区6内对应清洗槽7设置机器人操作臂9,机器人操作臂9连接伺服驱动单元10,清洗刻蚀操作区6为封闭区域,清洗刻蚀操作区6上设置有操作视窗11。

11.清洗刻蚀操作区6对应清洗槽7设置有导轨12,机器人操作臂9连接导轨12,机器人操作臂9通过伺服单元的伺服电机驱动,在导轨上运动,实现了机器人操作臂9在清洗槽的不同部位或者不同清洗槽上进行清洗。

12.清洗单元2还包括清洗槽排废系统13和注液管路系统14、耐酸碱泵浦阀件整套装置15,注液系统实现注水和注药液对晶圆进行腐蚀或者清洗。

13.净化单元3包括主体框架1顶部的净化系统16。

14.控制单元3包括控制柜体17,控制柜体设置有plc控制系统18、药液浓度在线监测系统19和紧急停止按钮20;控制柜体17上设置有氮气正压填充装置21。

15.通过控制单元实现半导体晶圆或器件在清洗单元和净化单元实现自动清洗,提高半导体晶圆或器件等清洗去污能力和成活率。

16.清洗槽6下端设置漏液检测传感器22,主体框架1设置在防漏托盘23上,检测清洗槽的漏液情况,防止半导体器件清洗装置的泄漏,有效避免清洗液的泄漏。

17.主体框架1为金属框架外覆防腐塑料包覆层24和抗腐耐酸的氟塑料材质无缝无漏焊接成型,避免了湿制程过程中化学品气、液的泄漏率以及现有的清洗工艺技术条件对周围环境的腐蚀。

18.幑型晶圆自动清洗机主体框架采用金属框架外覆防腐塑料工艺包覆和抗腐耐酸的氟塑料材质无缝无漏焊接而成;清洗主机的左侧上面为plc控制单元,左侧下面为药液在线浓度监测系统,右侧为清洗刻蚀操作区,顶部为自上至下垂直气流的净化单元,清洗主机后背式和底部式抽风系统,操作区人立面带有气动液压式上翻式透明观察操作视窗,清洗机主机后部设计伺服驱动运行电机单元,并设计左右移动的支架基座延伸和操作区关节式机器人操作臂,通过伺服运动电机单元驱动相关关节连轴杆机器人操作臂前端附有取物抓取部件,在机械手臂运动区的前方清洗操作区设计单个或多个药液槽及清洗槽、qdr槽等,槽体带有注液、底部注水及快排、废液收集和废排端子,槽体上方两侧带喷淋装置,溢流装置以及循环过滤装置、药液加热装置、超/兆声清洗等烘干技术;按预先半导体器件(硅片及晶圆工件等)清洗流程plc编程工艺流程:先将安装好的半导体器件清洗装置槽体和管路采用去离子水注水预洗,做清洁清理、防漏和运行测试,最后检查清洗机各控制单元运行正常后,排干槽内清洗液体,通过plc液晶屏菜单按清洗流程向药液槽注入相当比例的药液,药

液的浓度和流量设计在线安全监测,保证药液输送的稳定性,根据清洗式件要求可选择药液在线加热,超声清洗、颗粒过虑等功能,通过机器人操作臂抓取系统将载有半导体器件(硅片及晶圆工件等)的篮架正位浸入到相关药液槽清洗或被腐蚀,再按照清洗流程机器人操作臂来回反复运行,将硅片或芯片篮架运载至qdr槽、清洗槽清洗,以至完成整个清洗过程,再采用氮气烘干取件待用。伺服电机执行运行单元,采用双路双轨直行程丝杆和导轨直线反复运行,导轨上设计机械手臂安装基座,基座经防腐蚀包覆延伸到操作区底部与机械手对接,运载机械手臂固定在基座上,运载机械手臂采关节式三节连轴运行原理,采用防腐氟材料定制技术,每个关联环境采用密封软接防护密封,整个机器人操作臂无金属部件外露;并经过上万次伸缩和定位抓取测试,具有高灵敏度和纠错能力,反应快速、高精准度定位物位抓取,配有高精度物位传感器;整个清洗区可通可耐腐高透明可视耐腐玻璃一览整个硅片清洗过程,药液清洗过程会产生因清洗腐蚀、挥发等有害物质、有害气体和颗粒产生上扬,清洗机顶部净化单元自上至下垂直气流风压,将清洗腐蚀所产生的有害气体或反弹的有害物质反向迂回经过操作区水平台面经冲孔具有负压及风孔吸走废气,和经过药液槽后部带有强排风模式的导流板排风,清洗操作净化过滤器采用特氟龙防腐材质,通过净化吹风单元,即有效快速的排掉有害气体和颗粒物质,又能提高清洗区的洁净操作环境,以免清洗后工件被二次严重污染问题,以及是清洗后硅片、芯片、晶圆等器件暂储的洁净环境,同时也减少、降低了操作人员被药液腐蚀的风险。也降低了操作区周边环境的风险控制。清洗结束,可以通过上翻式液压式打开门窗取件;清洗机主机的每个单元大脑中心均是独立并具有密封防御被腐蚀的技术能力,plc控制主机区域氮气正压填充,防止和电器部件因腐蚀损坏或中断;清洗过程中故障(比如工件掉落、篮架抓取和就位偏离)等问题一键启停及纠错恢复。清洗药液经过多次使用,并通过隔膜泵及泵浦打回废液收集桶收集处理。药液槽设计干烧或液位传感器,整机外围及下柜带有在线式红外检测仪和漏液报警系统;晶圆自动清洗机底座四角配有防腐移轮和就位稳固支撑脚,方便机台移位;

19.开启半导体器件清洗装置运行模式,将准备好的半导体器件(比如硅片、晶圆、芯片等)工件放入清洗篮架于清洗平台上准备好,关闭操作视窗,开启净化单元排风模式和净化过滤吹风模式,注入清洗药液(如需加热清洗,并设定加热控温值,带有恒温模式,带有自动盖板,防止挥发),按plc编程清洗程序,机械手抓取工件放入清洗槽清洗腐蚀,然后排放药液,注水喷淋(加盖自动盖防高温下药液挥发),接着超声和氮气鼓泡清洗,然后机械手臂抓取提料,排水,再注药液反复此清洗过程。加注药液时,药液的浓度和流量都保持稳定得到在线模式实时监测并数据显示值范围,清洗过程中也可根据工艺要求设计超/兆声清洗,有效去除污渍,并设计液体颗粒过滤器。

20.清洗槽洗结束后,为了清洗干净硅片或芯片上的药液,稀释溶液,在清洗槽注入纯水,机械手臂定位抓取篮架浸入水洗槽,重复二次氮气鼓泡和重复二次注纯水清洗,再进入水漂洗,再酸碱中和彻底清除上一工位残留溶液,再水洗,再氰氟酸(hf)药液去除重金属离子,至水洗漂洗流程,再用超纯水去除硅片或工件表面的水珠(预脱水),减少残留水痕,再高温纯氮达到干燥。机械手臂根据plc清洗编程流程来回执行运载和抓取物料工件准确的送达就位。

21.清洗腐蚀过程中,挥发产生的有害物质上扬时经顶部垂直下吹的净化过滤气流下压经过操作台面底部吸风孔和槽体背部排风导流孔排风,以最大限度保护洁净操作环境要

求或清洗后工件二次被污染的风险,同时可作为硅片或晶圆等工件清洗处理后洁净暂储环境。

22.硅片或芯片清洗过程中,操作视窗带有自动互锁功能,严禁在清洗运行过程中开启或弹开,待整个清洗plc编程命令执行完成后,才能解除视窗互锁,通过液压技术开窗取件。清洗过程中可视窗故障或弹开,清洗工作暂停,启动保护模式并发出三色灯报警模式。

23.清洗过程中,清洗单元与后方伺服机电驱动单元密封独立分开来的,防止机械运行噪音和零部件被腐蚀风险,伺服电机设计固定在直线行程型材卡槽内,底部连接杆机械手臂基座,通过伺服电机直线行程运行带动装在导轨和丝杆上的机械手臂基座,固定在基座上的机械手臂同时直线运动,关节式三节机械手臂伸缩自发,定位精确和抓物准确率高,并会自动校正偏差定位,可180度范围内任意转向移动。机械手运载抓取硅片篮架放入药槽中工作完成后,自动收缩原地等待下一次执行命令编码。本技术实现了高浓度高腐蚀环境非人工接触和干预风险的自动化清洗技术。保证清洗工件损坏率为零;无人工值守。大大降低了人工清洗、取片等劳动成本以及人工倒取化学药液被腐蚀的风险。

24.清洗过程中反复使用的药液及废液通过隔膜泵自动打入废液收集桶,重新注入新的药液清洗。水槽体内废水通过快排阀重力快速直排。下柜装有漏液传感器预防,整机设置在线红外成像仪,对漏液及药液流体的温度持续在线监测,并可远程监控;一但故障和检测到漏液,立即预警和热成像在案漏液记录,让维护工程师迅速发现问题并高效处理。同时,部分主要配件采用一用一备预案准备。保证清洗过程持续不中断顺利完成清洗流程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。