1.本实用新型属于低温真空蒸发系统技术领域,具体涉及一种热敏物料低温浓缩蒸发装置。

背景技术:

2.前述的热敏物料是一种遇热易发生分解、聚合、氧化等的不稳定的物料,该物料主要但并非绝对限于食品生产行业及制药行业的物料,食品生产行业的典型的物料如以水果或蔬菜为原料的果汁,其浓缩方法有离心薄膜浓缩、冷冻浓缩、膜分离浓缩、反渗透浓缩和加热浓缩等,浓缩过程中会破坏果汁中的营养成分,特别是加热浓缩对果汁中的有效营养成分的破坏较为严重。之所以要对前述果汁浓缩,这是因为未经浓缩而灌装的话,会导致包装成本以及物流环节如储存运输成本的显著增加。制药行业的典型的物料如血清、抗生素类生物制品、注射剂等等。

3.对热敏物料低温浓缩已成为业界的共识,并且在公开的中国专利文献中可见诸,如cn206045433u推荐有“一种低温单效浓缩罐”、cn205796584u提供有“一种热敏物料低温浓缩系统”、cn107213660a介绍有“低温浓缩蒸发系统”和cn108525332a揭示有“一种低温真空浓缩机组”,等等。并非限于例举的前述专利虽然各有相应的技术效果,但是存在如下通弊:由于蒸发罐(又可称“蒸发器”,以下同)自身的结构有失合理,因而无法使由预热器预热后的物料在进入蒸发罐的罐腔内后以形成良好的液膜直接从蒸发罐的底部引出而体现理想的蒸发浓缩效果并且满足高效率低温闪蒸浓缩要求;此外,由于整体结构的管路复杂,因而自物料引入至浓缩液的引出路径相对冗长,不利于节省能耗。鉴于前述情形,有必要加以改进,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

4.本实用新型的任务在于提供一种有助于使经过预热的物料在进入蒸发罐后即可在蒸发罐的下部形成良好的液膜并且液膜向下流落至蒸发罐的底部引出而得以显著改善蒸发浓缩效果并且满足高效率低温蒸发要求、有利于简化整体结构并且合理缩短连接管路的长度而得以体现良好的节能效果的热敏物料低温浓缩蒸发装置。

5.本实用新型的任务是这样来完成的,一种热敏物料低温浓缩蒸发装置,包括一物料预热机构和一设置于物料预热机构的一侧的用于接收来自于由物料预热机构预热的预热物料并且将由预热物料产生的蒸汽引出的蒸发罐;一冷凝机构,该冷凝机构设置在所述蒸发罐的一侧;一用于将蒸发罐的蒸发罐腔内的所述蒸汽引向所述冷凝机构的蒸发罐蒸汽引出管,该蒸发罐蒸汽引出管连接在蒸发罐的顶部与冷凝机构的上侧部之间;一汽液分离器和一受液罐,汽液分离器连接在所述冷凝机构与受液罐的上部之间;一蒸发液引出机构,该蒸发液引出机构与受液罐的底部连接;一浓缩液引出机构,特征在于还包括有一浓缩液离心成膜机构,该浓缩液离心成膜机构固定在所述蒸发罐的蒸发罐腔的下部,所述物料预热机构与浓缩液离心成膜机构连接,所述浓缩液引出机构在对应于所述浓缩液离心成膜机

构的下方的位置与所述蒸发罐的底部连接并且与所述蒸发罐腔的底部相通。

6.在本实用新型的一个具体的实施例中,所述的物料预热机构包括一预热器、一蒸汽盘管、一待蒸发浓缩物料引入管和一预热物料引出管,在预热器的底部的中央位置固定有一与预热器的预热器腔相通的物料引入管接头,而在预热器的顶部的中央位置固定有一同样与预热器腔相通的物料引出管接头,蒸汽盘管设置在所述预热器的预热器腔内,该蒸汽盘管的上部的蒸汽盘管进汽接口伸展到预热器腔外并且在使用状态下通过蒸汽引入管路与蒸汽供给装置管路连接,而蒸汽盘管的下部的蒸汽盘管冷凝水引出接口同样伸展到预热器腔外并且在使用状态下通过蒸汽盘管冷凝水引出管与冷凝水收集容器连接;待蒸发浓缩物料引入管的一端在使用状态下与储料罐连接,而另一端与所述物料引入管接头连接,并且在该待蒸发浓缩物料引入管的管路上自左向右依次设置有物料引入启闭阀、物料引入调节阀和物料引入流量计,预热物料引出管朝向物料引出管接头的一端与所述物料引出管接头连接,而预热物料引出管朝向蒸发罐的一端与设置在所述蒸发罐的蒸发罐腔的下部的所述浓缩液离心成膜机构连接,并且在预热物料引出管的管路上设置有预热物料引出管温度计。

7.在本实用新型的另一个具体的实施例中,在所述蒸发罐的下部延伸有一蒸发罐出料段,该蒸发罐出料段的蒸发罐出料段腔在对应于所述浓缩液离心成膜机构的底部的位置与固定在所述蒸发罐腔的下部的所述浓缩液离心成膜机构相通,在蒸发罐出料段的底部固定有一与蒸发罐出料段腔相通的浓缩液引出接口;在所述浓缩液引出接口上配接有一个三通接头,所述浓缩液引出机构与三通接头的侧部连接。

8.在本实用新型的又一个具体的实施例中,在所述蒸发罐的前侧设置有一蒸发罐观察窗、一压力表和一蒸发罐罐腔清洗液引入接口;在蒸发罐的顶部与所述蒸发罐出料段的上侧部之间连接有一用于感知所述蒸发罐腔以及蒸发罐出料段腔内的温度的蒸发罐温度计引接管,在该蒸发罐温度计引接管上设置有一蒸发罐温度测取计;在所述蒸发罐出料段上配设有一浓缩液测温计以及一蒸发罐出料段液位计;在所述三通接头的下部配接有一清洗排污阀。

9.在本实用新型的再一个具体的实施例中,所述浓缩液离心成膜机构包括一离心成膜套筒和一离心成膜套筒接料管,离心成膜套筒固定在所述蒸发罐的蒸发罐腔的下部,并且该离心成膜套筒的离心成膜套筒腔的上部与所述蒸发罐腔相通,所述蒸发罐出料段腔在对应于离心成膜套筒的底部的位置与离心成膜套筒腔相对应并且相通,离心成膜套筒接料管的一端伸展到蒸发罐外,所述预热物料引出管朝向蒸发罐的一端与所述离心成膜套筒接料管的一端连接,离心成膜套筒接料管的另一端构成有一上分支管和一下分支管,上分支管的末端在对应于开设在离心成膜套筒的筒壁上的上分支管引料口的位置与离心成膜套筒固定并且与所述离心成膜套筒腔相通,下分支管的末端在对应于开设在离心成膜套筒的筒壁上的下分支管引料口的位置与离心成膜套筒固定并且同样与所述离心成膜套筒腔相通。

10.在本实用新型的还有一个具体的实施例中,所述上分支管的末端在与所述离心成膜套筒的筒壁形成相切的状态下与离心成膜套筒固定,所述下分支管的末端同样在与所述离心成膜套筒的筒壁形成相切的状态下与离心成膜套筒固定。

11.在本实用新型的更而一个具体的实施例中,所述冷凝机构包括一冷凝罐和一组列

管,在冷凝罐的顶部固定有一冷凝罐上封头,在该冷凝罐上封头的顶部的中央位置构成有一向上伸展的冷凝剂引出接口,在冷凝罐的上部右侧延接有一与冷凝罐的冷凝罐腔相通的冷凝罐抽真空接口,在冷凝罐的上部左侧配接有一同样与冷凝罐腔相通的物料预热蒸汽引入接口,在冷凝罐的底部固定有一冷凝罐下封头,在该冷凝罐下封头的底部的中央位置固定有一与冷凝罐腔相通的冷凝罐下封头接管,在该冷凝罐下封头接管的下方配接有一冷凝罐排污阀,而该冷凝罐下封头接管的侧部构成有一冷凝剂引入接口,在冷凝罐的下部右侧延伸有一冷凝水引出接口,一组列管通过自上而下间隔分布的列管中部固定板以纵向状态固定在所述冷凝罐腔内,该组列管的上端与列管上固定板固定,并且一组列管的列管腔上腔口通过列管上固定板上的孔与冷凝罐上封头的冷凝罐上封头腔相通,所述冷凝剂引出接口与该冷凝罐上封头腔相通,一组列管的下端与列管下固定板固定,一组列管的列管腔下腔口通过列管下固定板上的孔与冷凝罐下封头的冷凝罐下封头腔相通,所述冷凝罐下封头接管与该冷凝罐下封头腔相通;所述蒸发罐位于所述物料预热机构的右侧与所述冷凝罐的左侧之间,并且在该蒸发罐的顶部的中央位置延接有一蒸发罐物料预热蒸汽引出接口;所述蒸发罐蒸汽引出管的一端与该蒸发罐物料预热蒸汽引出接口连接,另一端与所述物料预热蒸汽引入接口连接;所述汽液分离器的顶部与所述冷凝罐抽真空接口连接,而该汽液分离器的下方左侧与所述冷凝水引出接口连接,并且该汽液分离器的顶部以及底部还与所述受液罐连接;所述蒸发液引出机构与受液罐的底部的居中位置连接。

12.在本实用新型的进而一个具体的实施例中,所述浓缩液引出机构包括配有浓缩液引出泵电机的一浓缩液引出泵、一浓缩液引入管和一浓缩液引出管,浓缩液引出泵通过浓缩液引出泵支承座设置在机架或支承地坪上,浓缩液引入管的一端与所述三通接头的侧部连接,另一端与浓缩液引出泵的浓缩液引出泵进料口连接,并且在浓缩液引入管的管路上设置有浓缩液引入管启闭阀,浓缩液引出管的一端与浓缩液引出泵的浓缩液引出泵出料口连接,而另一端延伸至浓缩液收集容器并且与浓缩液收集容器连接,在该浓缩液引出管的管路上连接有浓缩液引出管启闭阀。

13.在本实用新型的又更而一个具体的实施例中,在所述汽液分离器的顶部设置有一与汽液分离器的汽液分离器腔相通的抽真空管连接头和一抽真空过渡连接管接头,在汽液分离器的底部连接有一溢液管,在抽真空管连接头与所述冷凝罐抽真空接口之间连接有一抽真空连接管,并且在该抽真空连接管的管路上设置有一抽真空连接管启闭阀,溢液管的一端探入所述汽液分离器腔内,另一端与所述受液罐连接,并且在该溢液管的中部设置有溢液管控制阀。

14.在本实用新型的又进而一个具体的实施例中,在所述受液罐的顶部设置有一与受液罐的受液罐腔相通的受液罐引管接头、抽真空装置配接口和受液罐清洗接口,在受液罐引管接头与所述抽真空过渡连接管接头之间连接有一抽真空过渡连接管,在该抽真空过渡连接管的管路上设置有一开启度调节阀,抽真空装置配接口在使用状态下通过抽真空管路与抽真空装置连接,该抽真空装置为抽真空泵,受液罐清洗接口在使用状态下通过管路与具有压力的清洗液供给源连接,在受液罐的右侧配接有一与受液罐腔相通的受液罐液位计,而在受液罐的左侧并且在对应于所述溢液管的所述另一端的位置配设有一同样与受液罐腔相通的受液接口,溢液管的所述另一端与该受液接口连接,在受液罐的正面的中央位置设置有一受液罐视窗,在受液罐的底部配接有一与受液罐腔相通的受液罐出液接口;所

述蒸发液引出机构包括一配有蒸发液引出泵电机的一蒸发液引出泵、一蒸发液引入管和一蒸发液引出管,蒸发液引出泵通过蒸发液引出泵支承座设置在机架或支承在地坪上,蒸发液引入管的一端与蒸发液引出泵的蒸发液引出泵进液接口连接,另一端与所述受液罐出液接口连接,并且在该蒸发液引入管的管路上设置有一蒸发液引入管启闭阀,蒸发液引出管的一端与蒸发液引出泵的蒸发液引出泵出液口连接,而另一端延伸至蒸发液收集容器并且与蒸发液收集容器连接,在该蒸发液引出管的管路上连接有一蒸发液引出管放液启闭阀。

15.本实用新型提供的技术方案的技术效果在于:由于在蒸发罐的蒸发罐腔的下部设置了浓缩液离心成膜机构,因而在经物料预热机构预热后的物料引入至蒸发罐腔内时,可由浓缩液离心成膜机构形成良好的液膜并且使液膜向下流落至蒸发罐的底部,由浓缩液引出机构引出,得以显著改善蒸发浓缩的闪蒸效果以及满足高效率的低温蒸发要求;由于整体结构紧凑并且各机构连接合理,因而得以体现良好的节能效果。

附图说明

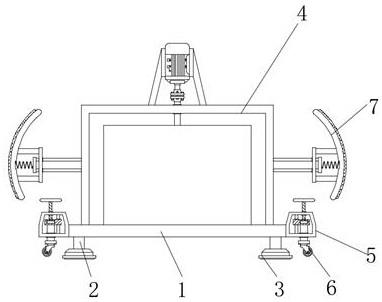

16.图1为本实用新型的实施例示意图。

17.图2为图1所示的浓缩液离心成膜机构的详细结构图。

18.图3为图2后侧面观察的示意图。

具体实施方式

19.为了能够更加清楚地理解本实用新型的技术实质和有益效果,将下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

20.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念除另行说明的外都是以图1所处的位置状态为基准的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

21.请参见图1,示出了一物料预热机构1和一设置于物料预热机构1的一侧(图示的右侧)的用于接收来自于由物料预热机构1预热的预热物料并且将由预热物料产生的蒸汽引出的蒸发罐2;示出了一冷凝机构3,该冷凝机构3设置在前述蒸发罐2的一侧(图示的右侧);示出了一用于将蒸发罐2的蒸发罐腔21内的前述蒸汽引向前述冷凝机构3的蒸发罐蒸汽引出管4,该蒸发罐蒸汽引出管4连接在蒸发罐2的顶部与冷凝机构3的上侧部之间;示出了一汽液分离器5和一受液罐6,汽液分离器5连接在前述冷凝机构3与受液罐6的上部之间;示出了一蒸发液引出机构7,该蒸发液引出机构7与受液罐6的底部连接;示出了一浓缩液引出机构8。

22.在实际的使用状态下,前述的物料预热机构1、蒸汽引出的蒸发罐2、冷凝机构3、汽液分离器5和受液罐6可设置于犹如作业平台的机架上。

23.作为本实用新型提供的技术方案的技术要点:在前述热敏物料低温浓缩蒸发装置的结构体系中还包括有一增设的浓缩液离心成膜机构9,该浓缩液离心成膜机构9固定在前述蒸发罐2的蒸发罐腔21的下部,前述物料预热机构1与浓缩液离心成膜机构9连接,前述浓缩液引出机构8在对应于前述浓缩液离心成膜机构9的下方的位置与前述蒸发罐2的底部连

接并且与前述蒸发罐腔21的底部相通。

24.前述的物料预热机构1包括一预热器11、一蒸汽盘管12、一待蒸发浓缩物料引入管13和一预热物料引出管14,在预热器11的底部的中央位置固定有一与预热器11的预热器腔111相通的物料引入管接头112,而在预热器11的顶部的中央位置固定有一同样与预热器腔111相通的物料引出管接头113,蒸汽盘管12设置在前述预热器11的预热器腔111内,该蒸汽盘管12的上部的蒸汽盘管进汽接口121伸展到预热器腔111外并且在使用状态下通过蒸汽引入管路与蒸汽供给装置如蒸汽锅炉管路连接,而蒸汽盘管12的下部的蒸汽盘管冷凝水引出接口122同样伸展到预热器腔111外并且在使用状态下通过蒸汽盘管冷凝水引出管与冷凝水收集容器连接;待蒸发浓缩物料引入管13的一端在使用状态下与储料罐连接,而另一端与前述物料引入管接头112连接,并且在该待蒸发浓缩物料引入管13的管路上自左向右依次设置有物料引入启闭阀131、物料引入调节阀132和物料引入流量计133,预热物料引出管14朝向物料引出管接头113的一端与前述物料引出管接头113连接,而预热物料引出管14朝向蒸发罐2的一端与设置在前述蒸发罐2的蒸发罐腔21的下部的前述浓缩液离心成膜机构9连接,并且在预热物料引出管14的管路上设置有预热物料引出管温度计141。

25.经过前道工序处理的物料如申请人在上面的背景技术栏中提及的食品生产行业中的以水果或蔬果为原料的果汁,又如制药行业的血清、抗生素的生物制品、注射剂等等,由于不能进行高温蒸发浓缩和/或高温长时间蒸发浓缩,因而需要以低温闪蒸的方式蒸发浓缩。又由于并非限于例举的前述不同的物料的沸点温度是不同的,因而从蒸汽盘管进气接头112引入到蒸汽盘管12的温度也相应有别,因而需要对引入蒸汽的温度控制,否则会损及物料中的有效成分。

26.在开启待蒸发浓缩物料引入管13的管路上的前述物料引入启闭阀131并且在依据物料引入流量计133的流量的状态下将由前道工序处理而获得的物料从待蒸发浓缩物料引入管13引入,待蒸发浓缩物料从前述蒸发罐2的底部的物料引入管接头112引入预热器腔111(也可称“预热罐腔”,以下同),与此同时,设定温度的蒸汽从蒸汽进汽接口121引入蒸汽盘管12,引入到蒸汽盘管12内的蒸汽对预热器腔111内的物料换热,即对物料加热,蒸汽盘管12内的经换热降温的蒸汽以冷凝水的形式从蒸汽盘管冷凝水引出接口122连续引出。在整个工作过程中,蒸汽从蒸汽从蒸汽进汽接口121不断即连续引入,而冷凝水从蒸汽盘管冷凝水引出接口122引出。经前述加热的物料由预热物料引出管14引入蒸发罐2,更确切地讲引入增设于蒸发罐2的下部的浓缩液离心成膜机构9。物料引入蒸发罐2的温度可由物料引出管温度计揭示。

27.继续见图1,在前述蒸发罐2的下部延伸有一蒸发罐出料段22,该蒸发罐出料段22的蒸发罐出料段腔221在对应于前述浓缩液离心成膜机构9的底部的位置与固定在前述蒸发罐腔21的下部的前述浓缩液离心成膜机构9相通,在蒸发罐出料段22的底部固定有一与蒸发罐出料段腔221相通的浓缩液引出接口222;在前述浓缩液引出接口222上配接有一个三通接头2221,前述浓缩液引出机构8与三通接头2221的侧部连接。

28.在前述蒸发罐2的前侧设置有一蒸发罐观察窗23、一压力表24和一蒸发罐罐腔清洗液引入接口25;在蒸发罐2的顶部与前述蒸发罐出料段22的上侧部之间连接有一用于感知前述蒸发罐腔21以及蒸发罐出料段腔221内的温度的蒸发罐温度计引接管26,在该蒸发罐温度计引接管26上设置有一蒸发罐温度测取计261;在前述蒸发罐出料段22上配设有一

浓缩液测温计223以及一蒸发罐出料段液位计224;在前述三通接头2221的下部配接有一清洗排污阀22211。

29.由前述预热物料引出管14引至蒸发罐2内的即引至浓缩液离心成膜机构9的预热物料即预热后物料中的蒸汽(也可称“溶剂蒸汽”)由前述的蒸发罐蒸汽引出管4引至冷凝机构3冷凝,而物料则会在浓缩液离心成膜机构9的作用下引入前述蒸发罐出料段22的蒸发罐出料段腔221内。当在线作业人员通过对蒸发罐出料段液位计224观察,看到浓缩液的料位升高至蒸发罐出料段液位计224的最上部的程度时(液位计的玻璃管是透明的),则使前述的浓缩液引出机构8工作而将蒸发罐出料段腔221内的物料引出,在出料状态下,前述的清洗排污阀22211处于关闭状态。蒸发罐2内的情形可由蒸发罐观察窗23(也可称“视镜”)观察;蒸发罐腔21内的温度以及蒸发罐出料段腔221内的温度可由蒸发罐温度测取计261测知;浓缩液的温度还可通过浓缩液测温计223抽测;蒸发罐腔21内的压力可由压力表24反映。当在停用时或在更换加工的物料之前,那么由蒸发罐罐腔清洗液引入接口25引入清洗液,此时,前述的清洗排污阀22211开启。

30.请参见图2和图3并且结合图1,前述浓缩液离心成膜机构9包括一离心成膜套筒91和一离心成膜套筒接料管92,离心成膜套筒91优选以焊接方式固定在前述蒸发罐2的蒸发罐腔21的下部,并且该离心成膜套筒的离心成膜套筒腔911的上部与前述蒸发罐腔21相通,前述蒸发罐出料段腔221在对应于离心成膜套筒91的底部的位置与离心成膜套筒腔911相对应并且相通,离心成膜套筒接料管92的一端如图1和图3所示的左端也即图2所示的右端伸展到蒸发罐2外,前述预热物料引出管14朝向蒸发罐2的一端与前述离心成膜套筒接料管92的一端连接,离心成膜套筒接料管92的另一端构成有一上分支管921和一下分支管922,上分支管921的末端在对应于开设在离心成膜套筒91的上部的筒壁上的上分支管引料口912的位置与离心成膜套筒91固定并且与前述离心成膜套筒腔911相通,下分支管922的末端在对应于开设在离心成膜套筒91的上部的筒壁上的下分支管引料口913的位置与离心成膜套筒91固定并且同样与前述离心成膜套筒腔911相通。前述上分支管引料口912与前述下分支管引料口913在离心成膜套筒91的上部的筒壁上彼此相隔离心成膜套筒91的上部的圆周长的四分之一或三分之一的距离(本实施例选择前者),所述上部的筒壁是指离心成膜套筒91的直径最大部位的筒壁。

31.由图2和图3所示,由于离心成膜套筒91的下部的直径小于上部的直径,因而整个离心成膜套筒91呈倒圆锥台的形状。

32.在本实施例中,前述上分支管921的末端即图2所示的左端在与前述离心成膜套筒91的筒壁形成相切的状态下与离心成膜套筒91的筒壁固定,前述下分支管922的末端即图2所示的左端同样在与前述离心成膜套筒91的筒壁形成相切的状态下与离心成膜套筒91的筒壁固定。

33.由于上、下分支管921、922的末端与离心成膜套筒91的筒壁形成相切关系,并且由于上分支管引料口912与下分支管引料口913两者之间形成有高度差,即不在同一水平面上,因而能使浓缩液分别以两股射流的形式引入离心成膜套筒腔911的腔壁并循着腔壁呈液膜状态流落,十分有助于提高浓缩效果以及浓缩液的质量,离心成膜套筒91以及离心成膜套筒接料管92由不锈钢制成,并且所述的不锈钢为不锈钢304。

34.继续见图1,前述冷凝机构3包括一冷凝罐31和一组列管32,在冷凝罐31的顶部固

定有一冷凝罐上封头311,在该冷凝罐上封头311的顶部的中央位置构成有一向上伸展的冷凝剂引出接口3111,在冷凝罐31的上部右侧延接有一与冷凝罐31的冷凝罐腔312相通的冷凝罐抽真空接口313,在冷凝罐31的上部左侧配接有一同样与冷凝罐腔312相通的物料预热蒸汽引入接口314,在冷凝罐31的底部固定有一冷凝罐下封头315,在该冷凝罐下封头315的底部的中央位置固定有一与冷凝罐腔312相通的冷凝罐下封头接管3151,在该冷凝罐下封头接管3151的下方配接有一冷凝罐排污阀31511,而该冷凝罐下封头接管3151的侧部构成有一冷凝剂引入接口31512,在冷凝罐31的下部右侧延伸有一冷凝水引出接口316,一组列管32通过自上而下间隔分布的列管中部固定板321以纵向状态固定在前述冷凝罐腔312内,该组列管32的上端与列管上固定板322固定,并且一组列管32的列管腔上腔口通过列管上固定板322上的孔与冷凝罐上封头311的冷凝罐上封头腔3112相通,前述冷凝剂引出接口3111与该冷凝罐上封头腔3112相通,一组列管32的下端与列管下固定板323固定,一组列管32的列管腔下腔口通过列管下固定板323上的孔与冷凝罐下封头315的冷凝罐下封头腔3152相通,前述冷凝罐下封头接管3151与该冷凝罐下封头腔3152相通;在本实施例中,前述冷凝剂是指冷冻盐水,但并非受到限制;前述蒸发罐2位于前述物料预热机构1的右侧与前述冷凝罐31的左侧之间,并且在该蒸发罐2的顶部的中央位置延接有一蒸发罐物料预热蒸汽引出接口27;前述蒸发罐蒸汽引出管4的一端与该蒸发罐物料预热蒸汽引出接口27连接,另一端与前述物料预热蒸汽引入接口314连接;前述汽液分离器5的顶部与前述冷凝罐抽真空接口313连接,而该汽液分离器5的下方左侧与前述冷凝水引出接口316连接,并且该汽液分离器5的顶部以及底部还与前述受液罐6连接;前述蒸发液引出机构7与受液罐6的底部的居中位置连接。

35.前述蒸发罐腔21内的蒸汽依次经蒸发罐物料预热蒸汽引出接口27、蒸发罐蒸汽引出管4以及物料预热蒸汽引入接口314进入冷凝罐腔312。与此同时,在前述冷凝罐排污阀31511关闭的状态下,由冷冻盐水充当的冷凝剂依次经冷凝剂引入接口31512、冷凝罐下封头接管3151、冷凝罐下封头315、一组列管32的列管腔和冷凝罐上封头腔3112,直至从冷凝剂引出接口3111引出,从而形成冷凝剂回路。在前述过程中,由流经一组列管32内的冷凝剂即冷冻盐水与位于一组列管32外的并且位于冷凝罐腔312内的蒸汽换热(热交换),使蒸汽温度下降而演变为冷凝水,冷凝水由冷凝水引出接口316引至下面还要提及的汽液分离器5。

36.继续见图1,前述浓缩液引出机构8包括配有浓缩液引出泵电机的一浓缩液引出泵81、一浓缩液引入管82和一浓缩液引出管83,浓缩液引出泵81通过浓缩液引出泵支承座811设置在机架上或者支承地坪上,浓缩液引入管82的一端与前述三通接头2221的侧部连接,另一端与浓缩液引出泵81的浓缩液引出泵进料口812连接,并且在浓缩液引入管82的管路上设置有浓缩液引入管启闭阀821,浓缩液引出管83的一端与浓缩液引出泵81的浓缩液引出泵出料口813连接,而另一端延伸至浓缩液收集容器并且与浓缩液收集容器连接,在该浓缩液引出管83的管路上连接有浓缩液引出管启闭阀831。

37.上面已提及,依据蒸发罐出料段液位计224的料位而要放料时,那么开启浓缩液引入管启闭阀821(清洗排污阀22211处于可靠的关闭状态),浓缩液引出泵81工作,位于蒸发罐出料段腔221内的浓缩液依次经浓缩液引出接口222、浓缩液引入管启闭阀821、浓缩液引入管82、浓缩液引出泵进料口812、浓缩液引出泵出料口813和浓缩液引出管83(浓缩液引出

泵出料口813的管路上的浓缩液引出管启闭阀831处于开启状态)并由浓缩液引出管83引至浓缩液收集容器如浓缩液储料罐内,以供后续工序处理。当由蒸发罐出料段液位计224揭示料位降低趋向于见不到的程度时,则停止前述浓缩液引出泵81的工作。

38.继续见图1,在前述汽液分离器5的顶部设置有一与汽液分离器5的汽液分离器腔51相通的抽真空管连接头52和一抽真空过渡连接管接头53,在汽液分离器5的底部连接有一溢液管54,在抽真空管连接头52与前述冷凝罐抽真空接口313之间连接有一抽真空连接管521,并且在该抽真空连接管521的管路上设置有一抽真空连接管启闭阀5211,溢液管54的一端探入前述汽液分离器腔51内,另一端与前述受液罐6连接,并且在该溢液管54的中部设置有溢液管控制阀541。

39.在前述受液罐6的顶部设置有一与受液罐6的受液罐腔61相通的受液罐引管接头62、抽真空装置配接口63和受液罐清洗接口65,在受液罐引管接头62与前述抽真空过渡连接管接头53之间连接有一抽真空过渡连接管66,在该抽真空过渡连接管66的管路上设置有一开启度调节阀661,抽真空装置配接口63在使用状态下通过抽真空管路与抽真空装置连接,该抽真空装置为抽真空泵,受液罐清洗接口65在使用状态下通过管路与具有压力的清洗液供给源如自来水水源连接,在受液罐6的右侧配接有一与受液罐腔61相通的受液罐液位计64,而在受液罐6的左侧并且在对应于前述溢液管54的前述另一端的位置配设有一同样与受液罐腔61相通的受液接口69,溢液管54的前述另一端与该受液接口69连接,在受液罐6的正面的中央位置设置有一受液罐视窗67,在受液罐6的底部配接有一与受液罐腔61相通的受液罐出液接口68。

40.在与抽真空装置配接口63配接的抽真空装置如真空泵或其它类似的装置的工作下,受液罐腔61内产生负压,由于由抽真空过渡连接管66与汽液分离器5的抽真空过渡连接管接头53连接,因而汽液分离器腔51内也产生负压,又由于抽真空连接管521分别与冷凝罐抽真空接口313以及抽真空连接头52连接,因而前述的冷凝罐腔312也处于负压状态,进而由于蒸发罐蒸汽引出管4连接于蒸发罐2与冷凝罐31之间,因而蒸发罐腔21也处于负压状态,也可称处于真空状态(例如针对某一种物料的加工为例:为绝对真空:0.005mpa/cm2,沸点温度:<33℃)。

41.当通过透明的受液罐液位计64揭示受液罐腔61内的液位高时,则使蒸发液引出机构7(即为冷凝液引出机构7),使受液罐腔61内的冷凝液经受液罐出液接口68引出。

42.前述蒸发液引出机构7包括一配有蒸发液引出泵电机即配有冷凝液引出电机的一蒸发液引出泵71(即为冷凝液引出泵)、一蒸发液引入管72(即为冷凝液引入管)和一蒸发液引出管73(即为冷凝液引出管),蒸发液引出泵71通过蒸发液(即冷凝液)引出泵支承座711设置在机架或支承在地坪上,蒸发液引入管72的一端与蒸发液引出泵71的蒸发液(即冷凝液)引出泵进液接口712连接,另一端与前述受液罐出液接口68连接,并且在该蒸发液引入管72的管路上设置有一蒸发液(即冷凝液)引入管启闭阀721,蒸发液引出管73的一端与蒸发液引出泵71的蒸发液(即冷凝液)引出泵出液口713连接,而另一端延伸至蒸发液收集容器并且与蒸发液收集容器连接,在该蒸发液引出管73的管路上连接有一蒸发液引出管放液启闭阀731(即冷凝液引出管放液启闭阀)。由前述说明可知,本段内容中提及的蒸发液的概念实质上是指冷凝液。

43.当要放除受液罐腔61内的冷凝液时,开启蒸发液引出泵71,受液罐腔61内的冷凝

液依次经受液罐出液接口68、蒸发液引入管72、处于开启状态的蒸发液引入管启闭阀721、蒸发液引出泵进液接口712和蒸发液引出泵出液口713,由蒸发液引出管73引出,此时位于蒸发液引出管73的管路上的蒸发液引出管放液启闭阀731处于开启状态。在前述过程中,接在蒸发液引入管72的管路上的受液罐排污阀722处于关闭状态。放液结束后,使蒸发液引出泵71停止工作。

44.总之,本实用新型能适用于热敏物料加工,能起到避免有效成分流失的作用,例如如果皂含量高的料出现严重的起泡沫跑料情形时,果汁蒸发后的色、香、味会失真。而本实用新型能对物料体现超高真空瞬时蒸发浓缩,物料通过预热器11,加热到沸点进入蒸发罐2与高真空环境相互碰撞,溶剂等瞬时由液体变为气体被蒸发回收,而溶质被保留下来形成浓缩物产品。物料一次进入就被浓缩成期望得到的中间体,中间体的浓度比重可依需调节。解决了其它设备存在的高温环境蒸发、多次循环蒸发造成物料有效成分损失、跑料堵塞换热器之类的问题。

45.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。