1.本发明涉及商用车底盘零件制造技术领域,特别涉及一种壁厚差大的球墨铸铁铸件及其铸造方法。

背景技术:

2.现有的双后桥重载型卡车底盘车架中、后桥处的汽车底盘连接横梁通常采用两个槽型横梁背靠背组成“工”字梁的结构。中国专利文献cn 203199029 u公开了一种汽车底盘连接横梁连接结构及双后桥重卡,汽车底盘连接横梁两端端面自由,仅其上、下钢板通过铆接或螺接形式与纵梁连接,由于汽车底盘连接横梁在实际使用中需抵抗扭转力,该方案的连接方式的连接强度显然不能满足整车使用中对车架连接的强度要求,常常出现铆钉或螺栓断裂的情况。

3.为了提高汽车底盘连接横梁与纵梁的连接强度,中国专利文献cn 111791953 a提供一体成型轻量化铸造横梁总成,该一体成型轻量化铸造横梁总成不仅左右两端面能与纵梁连接,且上方可与悬架控制臂连接。由于一体化各处壁厚差较大,一般材料铸造的一体成型轻量化铸造横梁总成强度不均匀,导致整车进行可靠性路试6500km中汽车底盘连接横梁发生沿轴向呈45

°

方向的扭转断裂。

技术实现要素:

4.为了解决现有壁厚差较大的一体成型轻量化铸造横梁总成易沿轴向呈45

°

方向扭转断裂的问题,本发明提供一种适用于一体成型轻量化铸造横梁的铸造方法,该方法同时满足于其他壁厚差≤40mm的球墨铸铁铸件对各部位强度均高于qt700-10的要求。

5.本发明提供的技术方案如下:

6.第一方面,本发明提供一种壁厚差大的球墨铸铁铸件的铸造方法,球墨铸铁铸件的壁厚差≤40mm,其铸造方法包括如下步骤:

7.(1)熔炼:将原材料熔炼成铁液,根据检测结果添加增碳剂和铁合金调节铁液的化学成分为:c 3.6wt%~3.9wt%、si 2.5wt%~2.8wt%、mn 0.3wt%~0.5wt%、p≤0.06wt%、s≤0.03wt%、cu 0.6wt%~1.0wt%、ni 3.0wt%~3.2wt%、mg 0.025wt%~0.05wt%、re 0.01wt%~0.025wt%,余量为铁和不可避免的杂质;控制出炉温度在1450℃-1520℃范围内,然后出炉;

8.(2)球化孕育:出炉的铁液采用喂丝球化工艺进行球化处理,球化剂加入量为每型铁液的0.4wt%-0.7wt%,球化处理的同时进行孕育处理,孕育剂加入量0.25wt%-0.35wt%,球化处理时间45s-90s;

9.(3)浇注:将孕育处理后的铁液在温度1390℃~1420℃时浇注入铁模砂型中,在浇注的同时进行0.05wt%-0.15wt%的随流孕育,铁模砂型随冷却带运行,自然冷却即成。

10.采用以上壁厚差大的球墨铸铁铸件的铸造方法铸造成的壁厚差≤40mm的球墨铸铁铸件各部位均满足qt700-10的要求,无需进行进一步热处理。

11.作为本发明提供的适用于壁厚差大的球墨铸铁铸件的铸造方法的优选,所述球墨铸铁铸件的壁厚差为20~40mm;进一步地,所述球墨铸铁铸件的壁厚差为30~40mm;更进一步地,所述壁厚差大的球墨铸铁铸件为壁厚差为20~25mm、25~30mm、30~35mm、35~40mm的零件。

12.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(2)所采用原材料60wt%-90wt%回炉料、0-20wt%废钢和0-20wt%普通生铁组成,回炉料为采用球铁回炉料,废钢采用低s、p压块废钢,生铁中微量元素v<0.015wt%,ti<0.04wt%,b<0.001wt%。

13.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(2)球化处理所采用的球化剂中,mg含量为25wt%-30wt%,si含量为38wt%-45wt%,ca含量为2wt%-7wt%;该球化剂的芯线直径为12mm-14mm。

14.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(2)孕育处理所采用硅锆孕育剂中,si含量为65wt%-75wt%,al含量为0.5wt%-1.5wt%,zr含量为3.0wt%-9.0wt%,余量为fe;所述硅锆孕育剂的粒度为0.7mm-3mm。

15.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(3)中随流孕育采用铝硅钙孕育剂,所述铝硅钙孕育剂中,si含量为45wt%-55wt%,al含量为4wt%-6wt%,ca含量为1wt%-2wt%;所述铝硅钙孕育剂的粒度为0.2mm-0.7mm。

16.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,铁模覆砂造型过程中,覆砂层厚度为5-8mm。

17.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,浇注时间为20-25s。

18.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,所述的壁厚差大的球墨铸铁铸件为汽车底盘连接横梁一体化铸件,包括:

19.横梁管;

20.左右连接平台,其设于横梁管两端,且垂直于横梁管;

21.上下连接平台,其设于左右连接平台内侧,且垂直于左右连接平台;

22.横梁管壁厚7mm~8mm,左右连接平台壁厚40mm,上下连接平台壁厚40mm。

23.该汽车底盘连接横梁不同部位壁厚差异较大,薄壁部位壁厚仅有7mm,厚壁部位壁厚可达60mm。在铸造过程中,厚壁部位会产生金属局部积聚形成热节,凝固收缩时在热节处易形成缩孔、缩松等缺陷。此外,各部位冷却速度不同,易形成热应力,致使铸件薄壁与厚壁连接处产生裂纹。采用本发明壁厚差大的球墨铸铁铸件的铸造方法能避免以上问题,铸造出同时较高承载能力及抗拉、抗压、抗扭转等性能的汽车底盘连接横梁,整车经可靠性路试6500km后,汽车底盘连接横梁一体化铸件不易发生扭转断裂。

24.第二方面,本发明提供一种由上述壁厚差大的球墨铸铁铸件的铸造方法铸造而成的壁厚差大的球墨铸铁铸件。通过上述方法铸造成的壁厚差≤40mm的球墨铸铁铸件各部位均满足qt700-10的要求。

25.本发明具有以下优点和有益效果:

26.本发明提供的壁厚差大的球墨铸铁铸件的铸造方法使壁厚差≤40mm球墨铸铁铸件不同部位均能满足qt700-10的要求,无需进行进一步热处理。

附图说明

27.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

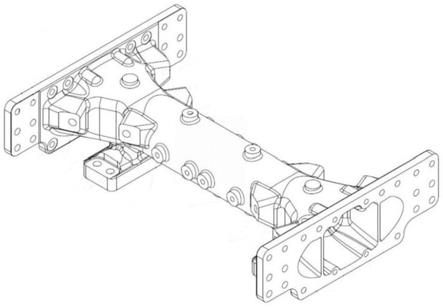

28.图1为各实施例和对比例铸造的汽车底盘连接横梁一体化铸件的示意图。

29.图2展示了对比例1、对比例2铸造的汽车底盘连接横梁一体化铸件的易断裂位置。

具体实施方式

30.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合

31.应注意的是,在本说明书中,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

32.在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

33.如下所述,本发明涉及到的汽车底盘连接横梁一体化铸件,包括:横梁管,位于横梁管两端的左右连接平台,位于横梁管两端、左右连接平台内侧的上下连接平台。左右连接平台具有竖直平面,竖直平面紧贴纵梁的竖直壁后,将左右连接平台与纵梁通过螺栓连接起来;上下连接平台具有水平平面,将上下连接平台与纵梁通过螺栓连接起来;因而要求左右连接平台和上下连接平台具有一定的强度和硬度,虽然受力部件越厚强度越高,出于轻量化的目的,不能单纯地使用增厚的方法来增加其强度。横梁管主要受扭转力,因此要求具有很高的塑性。

34.进一步地,横梁管壁厚7mm~8mm,左右连接平台壁厚40mm,上下连接平台壁厚

40mm,两侧推力杆连接部位壁厚60mm。

35.左右连接平台设有若干锚固孔,通过若干个螺栓与纵梁进行连接;

36.上下连接平台通过若干个螺栓与控制臂进行连接;提高连接的稳固性。

37.本发明设计的汽车底盘连接横梁一体化铸件不同部位的壁厚相差较大,在厚壁处易产生缩孔缺陷;还会造成应力集中,引起铸件变形及疏松,组织不致密,严重时还可能产生裂纹或裂缝。由于各部位壁厚相差悬殊,会造成汽车底盘连接横梁铸件尺寸和铁液充型能力难以保证的问题。为提高铁液的充型能力,本行业一般采取提高碳当量、提高浇注温度的手段,但也因此导致铸件厚壁部位出现石墨漂浮或石墨畸变等现象;此外,薄壁部位冷却速度快,容易导致石墨化不充分,补缩通道容易卦闭,影响铸件的自补缩效果,因而缩孔、缩松缺陷容易发生。

38.针对以上种种问题,本发明通过控制化学成分以及铸造工艺制造结构复杂、局部壁厚差异较大的汽车底盘连接横梁一体化铸件,所涉及到的化学成分如下所述。

39.c元素:

40.由于本发明提供的汽车底盘连接横梁一体化铸件各部位壁厚相差悬殊,会造成铸件尺寸和铁液充型能力难以保证的问题。为提高铁液的充型能力,本发明采取提高碳当量的手段,提高球墨铸铁铁液的流动性并降低铸件的缩孔缺陷,保证石墨球数量及外形圆整。然而,c含量较多,铸铁中石墨变粗大、数量增多,力学性能下降;c元素含量较少,会增加铸件的收缩倾向,影响铸件的致密性。本发明中将c元素含量控制在3.60wt%~3.90wt%的范围内,进一步地,本发明的c元素含量控制在3.65wt%~3.85wt%的范围内。

41.si元素:

42.由于汽车底盘连接横梁要求材料具有一定的抗拉强度,本发明适当提高si元素的含量以进行固溶强化。然而,随着si元素含量增加,基体中珠光体的含量逐渐减少,铁素体含量增加,si元素含量过高会提高铸件脆性转变温度,降低冲击韧性,影响汽车底盘连接横梁的抗扭性能。因此,为了保证铸铁金相组织中具有理想的石墨数量和铁素体含量,本发明尽量提高si元素含量,但又要控制si元素含量不能过高。本发明中,si元素的含量控制在2.5wt%~2.8wt%的范围内。

43.mn元素:

44.由于该元素能够促进珠光体的形成,帮助形成碳化锰、碳化铁等对韧性有影响的碳化物。mn元素含量较低,基体中铁素体含量较多;mn元素含量较高,组织中出现球状石墨,并且碳化物增多。在本发明中,汽车底盘连接横梁对材料抗拉、抗扭强度具有一定的要求,为了获得较高的强度和延伸率,控制mn元素含量范围为0.3wt%~0.5wt%。

45.s元素:

46.s元素与球化元素(主要为mg和re)都有很大亲和力,原铁液含s越多,消耗的球化剂也越多,增加浮渣的产生倾向。本发明s元素含量控制在0.03wt%以内。

47.p元素:

48.p元素一般被认为是有害元素,p元素过多会形成磷共晶,降低材料的韧性,使铸件易出现缩松和冷裂现象,因此,p元素的含量一般宜控制在0.03wt%以内,进一步地,p元素的含量一般宜控制在0.06wt%以内。

49.cu元素:

50.cu元素在铸铁共晶凝固中促进石墨化,能减小白口化倾向。在共析过程中促进珠光体的形成,能减小断面敏感性。为保证铸件拥有良好的强度和延伸率,cu元素含量控制在0.6wt%~1.0wt%内。

51.ni元素:

52.ni元素作为石墨化元素,可使白口倾向降低,其作用是si元素的1/3-1/4。ni元素可固溶于铁素体中,起到固溶强化作用,并使珠光体增多并细化。在一定含量范围内,ni元素可提升球墨铸铁力学性能,并对延伸率影响较小。本发明ni含量控制在3.0wt%-3.2wt%范围内。

53.mg元素、稀土元素re:

54.mg元素、稀土元素能够抑制片状石墨形成,含量低会出现球化不良,含量较高会增加白口倾向和缩松倾向,并增加生产成本。mg元素能够提高石墨的圆整度,稀土元素能够消除杂质元素的影响。mg元素、稀土元素的加入量与化学成分(特别是s元素含量和杂质元素含量)、球化处理工艺和孕育工艺等相关。根据本发明原材料控制、球化处理工艺和孕育工艺特点,严格控制mg含量为0.025wt%~0.050wt%,稀土元素含量为0.010wt%~0.025wt%。

55.杂质元素:

56.v、ti和b等杂质元素显著影响珠光体含量,为稳定地控制铸件珠光体和铁素体含量,保证铸件性能的稳定一致,严格控制原材料,使用高纯生铁,控制杂质元素含量。

57.基于以上构思,本发明提供的汽车底盘连接横梁一体化铸件用材料,包括化学成分:c 3.6wt%~3.9wt%、si 2.5wt%~2.8wt%、mn 0.3wt%~0.5wt%、p≤0.06wt%、s≤0.03wt%、cu 0.6wt%~1.0wt%、ni 3.0wt%~3.2wt%、mg 0.025wt%~0.05wt%、re 0.01wt%~0.025wt%,余量为铁及微量元素。

58.本发明的球化处理如下所述:

59.球化处理过程中mg和re都是球化元素,mg球化处理适用于铸件壁厚和碳当量的范围较宽,但铸铁中的元素如ti、b等会阻碍mg的球化作用,与镁加入少量的稀土可以中和这些元素的有害影响。本发明球化处理以mg为主,少量re进行辅助。所述球化剂中,mg含量为25wt%-30wt%,si含量为38wt%-45wt%,ca含量为2wt%-7wt%;所述球化剂的芯线直径为12mm-14mm。

60.本发明的孕育处理如下所述:

61.硅锆孕育 硅铝钙孕育方式,能有效消除过冷倾向,增加石墨核心,细化球状石墨,增加石墨数量,提升其强度和塑性。本发明硅锆孕育加入量0.25wt%-0.35wt%,硅铝钙孕育剂加入量0.05wt%-0.15wt%。硅锆孕育剂中,si含量为65wt%-75wt%,al含量为0.5wt%-1.5wt%,zr含量为3.0wt%-9.0wt%,余量为fe;所述硅锆孕育剂的粒度为0.7mm-3mm。所述铝硅钙孕育剂中,si含量为45wt%-55wt%,al含量为4wt%-6wt%,ca含量为1wt%-2wt%;所述铝硅钙孕育剂的粒度为0.2mm-0.7mm。

62.本发明的铁模覆砂造型如下所述:

63.1、铁模覆砂造型利用铁模替代砂箱,本发明采用覆膜砂射芯机制备砂芯,温度控制在250℃-280℃,在铁模外模内壁固化覆上厚度为5-8mm的覆膜砂,其组分为硅砂、树脂。

64.2、在铁模上下模覆砂完成后,将形成铸件内腔的砂芯固定在铁模下模,将铁模上

模通过定位销与下模合模;锁紧。

65.3、将组合完成后的铁模推入浇注轨道,放置并固定浇口杯。

66.4、浇注熔炼及球化合格的铁液,采用随流孕育。

67.本发明的熔炼工艺如下所述:

68.采用中频感应炉熔炼;铁液在1450℃静置、出渣;升温至1500-1520℃出炉、孕育、球化;浇注温度1400-1420℃,采用随流孕育,冷却后得到铸态qt700-10铸件。

69.本发明中的“增碳剂”为能提高铁液中c含量的物质,可选择增碳生铁、石墨、电极粉、石油焦粉、木炭粉、焦炭粉中的一种或多种。

70.本发明中的“集渣剂”可将残渣集中沉淀,只需撒在铁液表面,具体采用珍珠岩。

71.本发明中的“随流孕育”是指将孕育剂破碎成细小的颗粒,通过一个加料设备,在铁液倒包的过程中随着铁液的流动进入铁液起到孕育的作用。本发明中,随流孕育剂为铝硅钙孕育剂,粒度为0.2mm-0.7mm,其化学组成为:si:45wt%-55wt%,al:4wt%-6wt%,ca:1wt%-2wt%。

72.具体地,本发明提供一种壁厚差大的球墨铸铁铸件的铸造方法,球墨铸铁铸件的壁厚差≤40mm,其铸造方法包括如下步骤:

73.(1)熔炼:将原材料熔炼成铁液,根据检测结果添加增碳剂和铁合金调节铁液的化学成分为:c 3.6wt%~3.9wt%、si 2.5wt%~2.8wt%、mn 0.3wt%~0.5wt%、p≤0.06wt%、s≤0.03wt%、cu 0.6wt%~1.0wt%、ni 3.0wt%~3.2wt%、mg 0.025wt%~0.05wt%、re 0.01wt%~0.025wt%,余量为铁和不可避免的杂质;控制出炉温度在1450℃-1520℃范围内,然后出炉;

74.(2)球化孕育:出炉的铁液采用喂丝球化工艺进行球化处理,球化剂加入量为每型铁液的0.4wt%-0.7wt%,球化处理的同时进行孕育处理,孕育剂加入量0.25wt%-0.35wt%,球化处理时间45s-90s;

75.(3)浇注:将孕育处理后的铁液在温度1390℃~1420℃时浇注入铁模砂型中,在浇注的同时进行0.05wt%-0.15wt%的随流孕育,铁模砂型随冷却带运行,自然冷却即成。

76.作为本发明提供的适用于壁厚差大的球墨铸铁铸件的铸造方法的优选,所述球墨铸铁铸件的壁厚差为20~40mm;进一步地,所述球墨铸铁铸件的壁厚差为30~40mm;更进一步地,所述壁厚差大的球墨铸铁铸件为壁厚差为20~25mm、25~30mm、30~35mm、35~40mm的零件。

77.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(2)所采用原材料60wt%-90wt%生铁、0-20wt%废钢和0-20wt%回炉料组成,回炉料为采用球铁回炉料,废钢采用低s、p压块废钢,生铁采用高纯生铁,生铁中微量元素v<0.015wt%,ti<0.04wt%,b<0.001wt%。

78.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(2)球化处理所采用的球化剂为re3mg7sife合金,其中,mg含量为25wt%-30wt%,si含量为38wt%-45wt%,ca含量为2wt%-7wt%;该球化剂的芯线直径为12mm-14mm。

79.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(2)孕育处理所采用硅锆孕育剂中,si含量为65wt%-75wt%,al含量为0.5wt%-1.5wt%,zr含量为3.0wt%-9.0wt%,余量为fe;所述硅锆孕育剂的粒度为0.7mm-3mm。

80.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,步骤(3)中随流孕育采用铝硅钙孕育剂,所述铝硅钙孕育剂中,si含量为45wt%-55wt%,al含量为4wt%-6wt%,ca含量为1wt%-2wt%;所述铝硅钙孕育剂的粒度为0.2mm-0.7mm。

81.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,铁模覆砂造型过程中,覆砂层厚度为5-8mm。

82.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,浇注时间为20-25s。

83.作为本发明提供的壁厚差大的球墨铸铁铸件的铸造方法的优选,所述的壁厚差大的球墨铸铁铸件为汽车底盘连接横梁一体化铸件,包括:

84.横梁管;

85.左右连接平台,其设于横梁管两端,且垂直于横梁管;

86.上下连接平台,其设于左右连接平台内侧,且垂直于左右连接平台;

87.横梁管壁厚7mm~8mm,左右连接平台壁厚40mm,上下连接平台壁厚40mm。

88.实施例1

89.本实施例提供一种汽车底盘连接横梁一体化铸件的铸造方法,如图1所示,该汽车底盘连接横梁一体化铸件包括:壁厚7mm~8mm的横梁管;壁厚为40mm的左右连接平台,其设于横梁管两端,且垂直于横梁管;壁厚为40mm的上下连接平台,其设于左右连接平台内侧,且垂直于左右连接平台。

90.本实施例铸造图1所示汽车底盘连接横梁一体化铸件所采用的材料由以下质量百分含量的成分组成:c 3.65%、si 2.5%、mn 0.45%、ni 3.06%、cu 0.8%、p 0.036%、s 0.012%、mg 0.03%、re 0.02%,余量为铁和不可避免的杂质。

91.本实施例提供的汽车底盘连接横梁一体化铸件的铸造方法,包括以下步骤:

92.采用中频感应炉熔炼如下原料:回炉料65wt% 普通生铁20wt% 废钢15wt%;

93.将原材料熔成铁液后,根据化学成分检测结果加入增碳剂和铁合金,调整铁液化学成分为:c 3.65%、si 2.5%、mn 0.45%、ni 3.06%、cu 0.8%、p 0.036%、s 0.012%、mg 0.03%、re 0.02%,余量为铁和不可避免的杂质;铁液在1450℃静置10min,除渣;控制炉温为1520℃,铁液出炉;

94.球化孕育:先按每型铁液的0.7wt%向包底加入re3mg7sife合金,然后按铁液的0.35wt%向包底加入硅锆孕育剂,然后按铁液的0.5wt%在硅锆孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖;

95.将球化孕育后的1416℃铁液于20-25s内浇注入铁模砂型中,同时加入铝硅钙孕育剂进行随流孕育,铁模砂型随冷却带运行30min,自然冷却后得到铸态汽车底盘连接横梁一体化铸件。

96.本实施例铸造的铸态汽车底盘连接横梁一体化铸件,其力学性能检测如下表1所示:

97.表1

98.部位抗拉强度mpa屈服强度mpa延伸率%硬度hb管壁71244711.4252端面71743410.2248

平台72044510.4246

99.可靠性路试6500km后,汽车底盘连接横梁无裂纹。

100.实施例2

101.本实施例提供一种汽车底盘连接横梁一体化铸件的铸造方法,如图1所示,该汽车底盘连接横梁一体化铸件包括壁厚7mm~8mm的横梁管;壁厚为40mm左右连接平台,其设于横梁管两端,且垂直于横梁管;壁厚40mm为上下连接平台,其设于左右连接平台内侧,且垂直于左右连接平台。

102.本实施例铸造图1所示汽车底盘连接横梁一体化铸件所采用的材料由以下质量百分含量的成分组成:c 3.85%、si 2.72%、mn 0.42%、ni 3.15%、cu 0.9%、p 0.035%、s 0.010%、mg 0.035%、re 0.018%,余量为铁。

103.本实施例提供的汽车底盘连接横梁一体化铸件的铸造方法,包括以下步骤:

104.采用中频感应炉熔炼如下原料:回炉料65wt% 普通生铁20wt% 废钢15wt%;

105.将原材料熔成铁液后,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c 3.85%、si 2.72%、mn 0.42%、ni 3.15%、cu 0.9%、p 0.035%、s 0.010%、mg 0.035%、re 0.018%,余量为铁和不可避免的杂质;铁液在1450℃静置10min,除渣;控制炉温为1518℃,铁液出炉;

106.球化孕育:按铁液的0.7wt%向包底加入re3mg7sife合金,同时按铁液的0.35wt%向包底加入硅锆孕育剂,然后按铁液的0.5wt%在硅锆孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖;

107.将球化孕育后的1412℃铁液于20-25s内浇注入铁模砂型中,同时加入铝硅钙孕育剂进行随流孕育,铁模砂型随冷却带运行30min,自然冷却后得到铸态汽车底盘连接横梁一体化铸件。

108.本实施例铸造的铸态汽车底盘连接横梁一体化铸件,其力学性能检测如下表2所示:

109.表2

110.部位抗拉强度mpa屈服强度mpa延伸率%硬度hb管壁72645311.4244端面73245510.0248平台70842610.3246

111.可靠性路试6500km后,汽车底盘连接横梁无裂纹。

112.对比例1

113.本对比例采用与实施例1相同的铸造方法铸造与实施例1相同造型的汽车底盘连接横梁一体化铸件,不同之处在于本对比例采用的材料与实施例1不同。

114.如图1所示,本对比例铸造的汽车底盘连接横梁一体化铸件包括:壁厚7mm~8mm的横梁管;壁厚为40mm左右连接平台,其设于横梁管两端,且垂直于横梁管;壁厚40mm为上下连接平台,其设于左右连接平台内侧,且垂直于左右连接平台。

115.本对比例铸造图1所示的汽车底盘连接横梁一体化铸件所采用的材料由以下质量百分含量的成分组成:c 3.82%、si 2.75%、mn 0.45%、ni 0.87%、cu 1.0%、p 0.033%、s 0.010%、mg 0.035%、re 0.020%,余量为铁。

116.本对比例提供的汽车底盘连接横梁一体化铸件的铸造方法,包括以下步骤:

117.采用中频感应炉熔炼如下原料:回炉料65wt% 普通生铁20wt% 废钢15wt%;

118.将原材料熔成铁液后,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c 3.82%、si 2.75%、mn 0.45%、ni 0.87%、cu 1.0%、p 0.033%、s 0.010%、mg 0.035%、re 0.020%,余量为铁和不可避免的杂质;铁液在1450℃静置10min,除渣;控制炉温为1518℃,铁液出炉;

119.球化孕育:先按铁液的0.7wt%向包底加入re3mg7sife合金,然后按铁液的0.35wt%向包底加入硅锆孕育剂,然后按铁液的0.5wt%在硅锆孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖;

120.将球化孕育后的1412℃铁液于20-25s内浇注入铁模砂型中,同时加入铝硅钙孕育剂进行随流孕育,铁模砂型随冷却带运行30min,自然冷却后得到铸态汽车底盘连接横梁一体化铸件。

121.如图2所示,整车进行可靠性路试6500km后,汽车底盘连接横梁发生沿轴向呈45

°

方向的扭转断裂。

122.本对比例铸造的铸态汽车底盘连接横梁一体化铸件,其力学性能检测如下表3所示:

123.表3

124.部位抗拉强度mpa屈服强度mpa延伸率%硬度hb管壁7934808.5265端面7574729.5231平台7695108.0229

125.对比例2

126.该对比例采用与实施例1相同化学组成的材料来铸造与实施例1造型相同的汽车底盘连接横梁一体化铸件,不同之处在于:对比例1采用潮模覆砂的工艺。

127.本对比例提供的图1所示结构的汽车底盘连接横梁一体化铸件的铸造方法,包括以下步骤:

128.采用中频感应炉熔炼如下原料:回炉料65wt% 普通生铁20wt% 废钢15wt%;

129.将原材料熔成铁液后,根据化学成分检测结果加入增碳剂和铁合金,调整铁液化学成分为:c 3.65%、si 2.5%、mn 0.45%、ni 3.06%、cu 0.8%、p 0.036%、s 0.012%、mg 0.03%、re 0.02%,余量为铁和不可避免的杂质;铁液在1450℃静置10min,除渣;控制炉温为1520℃,铁液出炉;

130.球化孕育:先按每型铁液的0.7wt%向包底加入re3mg7sife合金,然后按铁液的0.35wt%向包底加入硅锆孕育剂,然后按铁液的0.5wt%在硅锆孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖;

131.将球化孕育后的1416℃铁液于20-25s内浇注入潮模砂型中,潮模砂表面硬度为60-100,同时加入铝硅钙孕育剂进行随流孕育,潮模砂型随冷却带运行30min,自然冷却后得到铸态汽车底盘连接横梁一体化铸件。

132.本对比例铸造的铸态汽车底盘连接横梁一体化铸件,其力学性能检测如下表4所示:

133.表4

134.部位抗拉强度mpa屈服强度mpa延伸率%硬度hb管壁6233468.7238端面7074159.8226平台7124209.9220

135.整车进行可靠性路试6500km后,汽车底盘连接横梁发生沿轴向呈45

°

方向的扭转断裂。

136.综上所述,为了解决结构复杂、壁厚差异较大的汽车底盘连接横梁的铸造问题,本发明通过调整合金元素,同时采用铁模覆砂工艺改善铸型冷却条件,提供一种适用于汽车底盘连接横梁的铸造方法,该方法能够降低石墨畸变数量,保证同一连接横梁内各部位的力学性能都能达到qt700-10的要求。

137.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所发明的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。