1.本发明属于液晶面板和半导体生产技术领域,具体涉及一种剥离液及其制备方法。

背景技术:

2.光刻胶又称光致抗蚀剂,主要由感光树脂、增感剂和溶剂三种成分组成。感光树脂经光照后,在曝光区能很快地发生光固化反应,使得这种材料的物理性能,特别是溶解性、亲合性等发生明显变化。经曝光、显影、刻蚀、扩散、离子注入、金属沉积等工艺将所需的微细图形从掩模版转移至加工的基板上、最后通过去胶剥离液将未曝光部分余下的光刻胶清洗掉,从而完成整个图形转移过程。

3.现有的水性剥离液主要成分为有机胺化合物、极性有机溶剂以及水,但现有的水性剥离液大都存在腐蚀金属层、光刻胶残留、使用寿命短、剥离效果差等问题。

4.因此,仍亟需一种能防止腐蚀金属层、清洗效果好,剥离性能好,寿命长的剥离液。

技术实现要素:

5.为解决上述问题,本发明提供一种剥离液及其制备方法。

6.第一方面,本发明提供一种剥离液。

7.一种剥离液,其包括式i所示化合物、水溶性有机溶剂、胺类试剂、缓蚀剂、非离子表面活性剂和水;所述式i所示化合物如下所示:

[0008][0009]

所述非离子表面活性剂可以包括或为式ii所示化合物,

[0010][0011]

其中,n为10-20的整数。在一些实施例中,n为10、11、12、13、14、15、16、17、18、19或20。

[0012]

所述水溶性有机溶剂可以包括选自乙二醇甲醚、乙二醇乙醚、乙二醇丁醚、二乙二醇甲醚、二乙二醇乙醚、二乙二醇丁醚、三乙二醇单甲醚、三乙二醇单丁醚、四乙二醇单甲醚、四乙二醇二甲醚化合物中至少一种。在一些实施例中,所述水溶性有机溶剂为乙二醇甲醚、乙二醇乙醚、乙二醇丁醚、二乙二醇甲醚、二乙二醇乙醚中至少一种。在一些实施例中,所述水溶性有机溶剂为二乙二醇甲醚。

[0013]

所述胺类试剂可以包括选自环状胺和链烷醇胺中的至少一种。在一些实施例中,所述胺类试剂可以包括环状胺和链烷醇胺。

[0014]

所述环状胺可以包括选自羟乙基哌嗪、哌嗪、n-甲基-哌嗪、甲基-哌嗪中的至少一种。在一些实施例中,所述环状胺为羟乙基哌嗪。

[0015]

所述链烷醇胺可以包括选自单乙醇胺、二乙醇胺、三乙醇胺、2-(2-氨基乙氧基)乙醇、n,n-二甲基乙醇胺、n,n-二乙基乙醇胺、n,n-二丁基乙醇胺、n-甲基乙醇胺、n-乙基乙醇胺、n-丁基乙醇胺、n-甲基二乙醇胺、单异丙醇胺、二异丙醇胺、n-(2-氨基乙基)乙醇胺、三异丙醇胺中的至少一种;优选为二乙醇胺。

[0016]

所述缓蚀剂可以包括选自苯并三氮唑和山梨醇中的至少一种。

[0017]

基于所述剥离液的总质量计算,所述式i所示化合物的含量可以为1wt%-5wt%。在一些实施例中,所述式i所示化合物的含量为1wt%、2wt%、3wt%、4wt%或5wt%。

[0018]

基于所述剥离液的总质量计算,所述水溶性有机溶剂的含量可以为38.4wt%-78.95wt%。在一些实施例中,基于所述剥离液的总质量计算,所述水溶性有机溶剂的含量为40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%或75wt%。

[0019]

基于所述剥离液的总质量计算,所述胺类试剂的含量可以为5wt%-15wt%。在一些实施例中,基于所述剥离液的总质量计算,所述胺类试剂的含量为8wt%-12wt%。在一些实施例中,基于所述剥离液的总质量计算,所述胺类试剂的含量为10wt%-15wt%。在一些实施例中,基于所述剥离液的总质量计算,所述胺类试剂的含量为5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%或15wt%。

[0020]

基于所述剥离液的总质量计算,所述缓蚀剂的含量可以为0.05wt%-1.5wt%。在一些实施例中,基于所述剥离液的总质量计算,所述缓蚀剂的含量为0.1wt%-1.0wt%。在一些实施例中,基于所述剥离液的总质量计算,所述缓蚀剂的含量为0.05wt%、0.1wt%、0.15wt%、0.5wt%、1.0wt%或1.5wt%。

[0021]

基于所述剥离液的总质量计算,所述非离子表面活性剂的含量可以为0-0.1wt%。

在一些实施例中,基于所述剥离液的总质量计算,所述非离子表面活性剂的含量为0.05wt%-0.1wt%。在一些实施例中,基于所述剥离液的总质量计算,所述非离子表面活性剂的含量为0、0.05wt%或0.1wt%。

[0022]

基于所述剥离液的总质量计算,所述水的含量可以为15wt%-40wt%。在一些实施例中,基于所述剥离液的总质量计算,所述水的含量为20wt%-30wt%。在一些实施例中,基于所述剥离液的总质量计算,所述水的含量为15wt%、20wt%、25wt%、30wt%、35wt%或40wt%。

[0023]

基于所述剥离液的总质量计算,所述水溶性有机溶剂的含量可以为100wt%减去式i所示化合物、胺类试剂、缓蚀剂、非离子表面活性剂和水的含量之和后得到的剩余含量。

[0024]

基于所述剥离液的总质量计算,所述式i所示化合物的含量为1wt%-5wt%,所述胺类试剂的含量为5wt%-15wt%,所述缓蚀剂的含量为0.05wt%-1.5wt%,所述非离子表面活性剂的含量为0-0.1wt%,所述水的含量为15wt%-40wt%,余量为所述水溶性有机溶剂。

[0025]

所述胺类试剂可以包括环状胺和链烷醇胺;基于所述剥离液的总质量计算,所述环状胺的含量可以为0.5wt%-5wt%,所述链烷醇胺的含量可以为5wt%-14.5wt%。在一些实施例中,所述胺类试剂可以包括环状胺和链烷醇胺;基于所述剥离液的总质量计算,所述环状胺的含量为0.5wt%、1.0wt%、1.5wt%、2.0wt%、2.5wt%、3.0wt%、3.5wt%、4.0wt%、4.5wt%或5wt%,所述链烷醇胺的含量为5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%或14.5wt%。

[0026]

所述缓蚀剂可以包括苯并三氮唑和山梨醇,基于所述剥离液的总质量计算,所述苯并三氮唑的含量可以为0.05wt%-1.45wt%,所述山梨醇的含量可以为0.05wt%-1.45wt%。所述缓蚀剂可以包括苯并三氮唑和山梨醇,基于所述剥离液的总质量计算,所述苯并三氮唑的含量为0.05wt%、0.10wt%、0.20wt%、0.50wt%、0.95wt%、1.0wt%、1.10wt%、1.15wt%、1.20wt%、1.25wt%、1.30wt%、1.35wt%、1.40wt%或1.45wt%,所述山梨醇的含量为0.05wt%、0.10wt%、0.20wt%、0.50wt%、0.95wt%、1.0wt%、1.10wt%、1.15wt%、1.20wt%、1.25wt%、1.30wt%、1.35wt%、1.40wt%或1.45wt%。

[0027]

在本发明的一些实施例中,一种剥离液,其包括式i所示化合物、水溶性有机溶剂、胺类试剂、缓蚀剂、非离子表面活性剂和水;所述非离子表面活性剂为式ii所示化合物,所述胺类试剂包括环状胺和链烷醇胺,所述缓蚀剂包括苯并三氮唑和山梨醇,基于所述剥离液的总质量计算,所述式i所示化合物的含量为1wt%-5wt%,所述环状胺的含量为0.5wt%-5wt%,所述链烷醇胺的含量为5wt%-14.5wt%,所述苯并三氮唑的含量为0.05wt%-1.45wt%,所述山梨醇的含量为0.05wt%-1.45wt%,所述非离子表面活性剂的含量为0-0.1wt%,所述水的含量为15wt%-40wt%,余量为所述水溶性有机溶剂。

[0028]

第二方面,本发明提供一种第一方面所述剥离液的制备方法。

[0029]

一种第一方面所述的剥离液的制备方法,其包括将式i所示化合物、水溶性有机溶剂、胺类试剂、缓蚀剂、非离子表面活性剂和水混合。

[0030]

有益效果

[0031]

相比现有技术,本发明具有以下至少一种技术效果:

[0032]

(1)相比其他的表面活性剂,本发明通过加入式ii所示化合物,所得剥离液能降低

金属层的腐蚀性(例如降低对钼、铝、铜、钛、钼铝、钼铝钼、铜钼、钼钛等铜钼金属层的腐蚀性),另外,还能延长剥离液的使用寿命,且具有良好的剥离效果,光刻胶无残留。

[0033]

(2)相比其他的季胺氢氧化物,本发明通过加入式i所示化合物,所得剥离液能降低金属层的腐蚀性(例如降低对钼、铝、铜、钛、钼铝、钼铝钼、铜钼、钼钛等铜钼金属层的腐蚀性),而且还具有良好的剥离效果,光刻胶无残留。

[0034]

(3)本发明通过使用苯并三氮唑和山梨醇作为缓蚀剂,还能与式ii所示化合物协同增效降低金属层的腐蚀性。

[0035]

(4)本发明所用的试剂为水溶性试剂,清洁性能好。

附图说明

[0036]

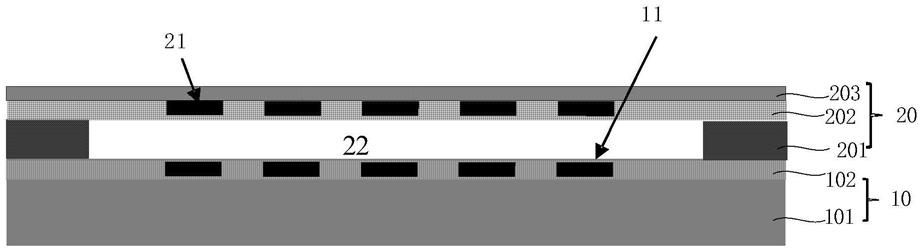

图1为钼铝金属层中铝的腐蚀情况中腐蚀高度和腐蚀深度的示意图。

[0037]

术语定义

[0038]

除非另外说明,否则如本文使用的以下术语和短语意图具有以下含义:

[0039]“v/v”表示体积比。”wt%”表示该组分质量占组合物总质量的质量百分比。

[0040]

术语“任选”、“任选的”或“任选地”是指随后描述的事件或情形可以但不一定出现。

[0041]

术语“重量百分比”或“以重量计的百分比”或“wt%”定义为组合物中单个组分的重量除以组合物所有组分的总重量然后乘以100%。

[0042]

术语“和/或”应理解为意指可选项中的任一项或可选项中的任意两项或多项的组合。

[0043]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

具体实施方式

[0044]

为了使本领域的技术人员更好地理解本发明的技术方案,下面进一步披露一些非限制实施例以对本发明作进一步的详细说明。

[0045]

本发明所使用的试剂均可以从市场上购得或者可以通过本发明所描述的方法制备而得。

[0046]

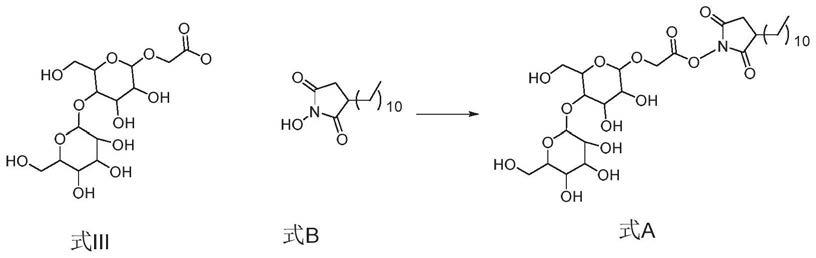

实施例1:非离子表面活性剂的制备

[0047][0048]

取1.35g式b所示化合物(5mmol)和2.00g式iii所示化合物(5mmol)溶于200ml四氢呋喃和甲醇(四氢呋喃∶甲醇=1∶1(v/v))的混合溶液中,再加入2.06g二环己基碳二亚胺(10mmol),于50℃反应12小时,旋转蒸发除去溶剂,柱层析纯化(洗脱剂为氯仿∶甲醇=4∶1(v/v)),干燥,得到2.07g式a所示化合物(白色固体,产率64%)。取所得式a所示化合物检测质谱和氢谱,结果如下:

[0049]

hrms[m h]

:分子式:c

29h49

no

15

,理论值:651.3102;实测值:651.3099。

[0050]

氢谱:1h nmr(400mhz,chloroform-d)δ5.37(d,j=7.0hz,1h),5.16(d,j=7.0hz,1h),4.39-4.33(m,2h),3.98-3.71(m,5h),3.64(q,j=6.9hz,1h),3.61-3.50(m,3h),3.47(dt,j=8.8,7.0hz,1h),3.35(q,j=7.1hz,1h),2.90(p,j=7.0hz,1h),2.672.57(m,2h),1.57(qd,j=7.1,1.6hz,2h),1.48-1.34(m,2h),1.33-1.26(m,2h),1.29-1.18(m,14h),0.93-0.80(m,3h).

[0051]

实施例2:非离子表面活性剂的制备

[0052][0053]

取2.05g式d所示化合物(5mmol)和2.00g式iii所示化合物(5mmol)溶于300ml四氢呋喃和甲醇(四氢呋喃∶甲醇=1∶1(v/v))的混合溶液中,再加入1.03g二环己基碳二亚胺(5mmol),于40℃反应18小时,旋转蒸发除去溶剂,柱层析纯化(洗脱剂为氯仿∶甲醇=4∶1(v/v)),干燥,得到2.36g式a所示化合物(白色固体,产率60%)。取所得式c所示化合物检测质谱,结果如下:

[0054]

hrms[m h]

:分子式:c

39h69

no

15

,理论值:791.4667;实测值:791.4650。

[0055]

氢谱:1h nmr(400mhz,chloroform-d)δ5.34(d,j=7.0hz,1h),5.14(d,j=6.8hz,1h),4.40-4.31(m,2h),4.30(d,j=12.3hz,1h),3.91-3.83(m,4h),3.63(q,j=6.9hz,1h),3.61-3.44(m,5h),3.423.34(m,1h),2.92(p,j=7.0hz,1h),2.672.56(m,2h),1.54(qd,j=7.1,1.6hz,2h),1.47-1.13(m,38h),0.95-0.80(m,3h).

[0056]

实施例3:剥离液的制备

[0057]

处方:如表1所示。

[0058]

表1:剥离液的处方

[0059][0060]

制备方法:将式i所示化合物、水溶性有机溶剂、环状胺、链烷醇胺、缓蚀剂、非离子表面活性剂和水按处方量混合,即得剥离液。

[0061]

实施例4:剥离液的制备

[0062]

处方:如表2所示。

[0063]

表2:剥离液的处方

[0064][0065]

[0066]

制备方法:将式i所示化合物、水溶性有机溶剂、环状胺、链烷醇胺、缓蚀剂、非离子表面活性剂和水按处方量混合,即得剥离液。

[0067]

对比例1~对比例4:不同类型季胺氢氧化物的考察

[0068]

式d所示化合物:

[0069][0070]

式e所示化合物:

[0071][0072]

处方:如表3所示。

[0073]

表3:剥离液的处方

[0074][0075][0076]

制备方法:将季胺氢氧化物、水溶性有机溶剂、环状胺、链烷醇胺、缓蚀剂、非离子

表面活性剂和水按处方量混合,即得剥离液

[0077]

对比例5~对比例6:表面活性剂的考察

[0078]

式f所示化合物:

[0079][0080]

处方:如表4所示。

[0081]

表4:剥离液的处方

[0082][0083][0084]

制备方法:按表4所示处方将各成分按处方量混合,即得剥离液。

[0085]

对比例7-对比例8:缓蚀剂的考察

[0086]

处方:如表5所示。

[0087]

表5:剥离液的处方

[0088][0089]

制备方法:按表5所示处方将各成分按处方量混合,即得剥离液。

[0090]

实施例5:剥离效果和腐蚀的测试

[0091]

试片的制备:为了评价光刻胶剥离液组合物对光刻胶的剥离性能,所用的试片是在基板上旋涂一层2μm的光刻胶膜,具体处理如下:先将玻璃基板用专用清洗剂清洗之后,超纯水洗涤,干燥。接着,在基板上通过旋涂机以800~1000rpm旋涂一层厚度为2μm的的光刻胶膜,之后用烤箱在150℃的温度下进行固化而得到试片,用于试验光刻胶剥离液组合物对光刻胶的剥离性能。

[0092]

剥离效果和腐蚀的测试:将在玻璃表面形成铜钼金属层或钼铝金属层的基板试片切割成1cm

×

1cm的小片,分别浸泡在上述实施例3-实施例4或比较例1-对比例9的剥离液中,分别在35℃下浸泡120秒,取出后用超纯水清洗,氮气干燥,在显微镜下观察试片表面和断面的腐蚀情况,其结果示于表6中。

[0093]

表6:剥离效果和腐蚀的测试结果

[0094]

[0095][0096]

腐蚀深度:钼铝金属层侧面横截面中,钼铝金属层的边缘处腐蚀洞的宽度,如图1中的a所示位置。

[0097]

腐蚀高度:钼铝金属层侧面横截面中,钼铝金属层的边缘处腐蚀洞的高度,如图1中的b所示位置。

[0098]

结果分析:由表6可知:

[0099]

(1)相比其他的表面活性剂,本发明通过加入式ii所示化合物,所得剥离液能降低金属层的腐蚀性,而且还具有良好的剥离效果,光刻胶无残留。

[0100]

(2)相比其他的季胺氢氧化物,本发明通过加入式i所示化合物,所得剥离液降低金属层的腐蚀性,而且还具有良好的剥离效果,光刻胶无残留。

[0101]

(3)本发明通过使用苯并三氮唑和山梨醇作为缓蚀剂,还能与式ii所示化合物协同增效降低金属层的腐蚀性。

[0102]

本发明的方法已经通过较佳实施例进行了描述,相关人员明显能在本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。