1.本发明涉及材料加工技术领域,尤其涉及到一种高强高热涂层硬化和耐腐蚀镁合金制备方法。

背景技术:

2.镁合金材料具有低密度、高比强度、高比刚度、高阻尼等优点在汽车、医疗设备、航天飞行器等轻量化领域的应用越来越多。但镁合金的强度和塑性较低,耐腐蚀性能较差,使其应用具有较大局限性。因此,提高镁合金强度的同时提升其耐腐蚀性将极大拓宽镁合金的实际应用。

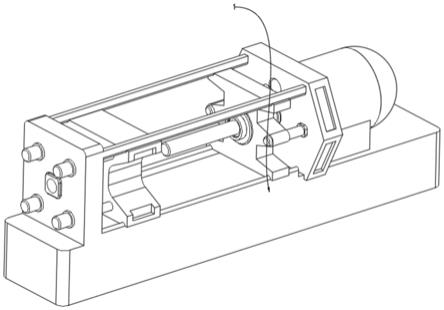

3.剧烈塑性变形技术是制备纳米材料和块体超细晶的重要途径,其中高压扭转工艺通过将圆盘状的试样放置于上下两个模具之间,在一定温度下对试样施加静水压力,并且使下模具进行转动,利用试样与下模具之间的摩擦力,使试样产生剪切变形细化晶粒,可以达到提升材料强度的效果。

4.镁合金属于密排六方晶体结构,室温可动滑移系少,变形镁合金在室温塑性加工时,形成很强的基面织构,成形性很差。因此镁合金的常规塑性变形一般需在高温下进行,而高温会导致镁合金再结晶晶粒长大,显微组织容易发生粗化导致性能变差。而高压扭转变形可在室温下进行,并将镁合金粗大的原始组织细化至纳米级,显著提高镁合金的力学性能。

5.传统镁合金的性能存在一些显著缺点如绝对强度较低,高温力学性能较差。而稀土元素由于具有独特的核外电子排布,且在镁中有较大的固溶度,常被添加到镁合金中,用于改善镁合金室温及高温强度。稀土元素gd和y在α-mg基体中能够析出高硬度且弥散分布的第二相,可显著阻碍基面位错的运动,在镁合金中发挥较好的析出强化和弥散强化作用。此外,在高温服役条件下,析出的第二相具有较高稳定性的,可有效钉扎晶界,并阻碍位错迁移,提高镁合金的高温力学性能。

6.高熵合金突破传统合金设计理念,由多种主元素组成,显著的高混合熵效应使其呈现出多种优良的性能,例如高强度、高韧性以及优异的耐磨性、耐腐蚀性和热稳定性,在耐热耐磨涂层、模具内衬、磁性材料、硬质合金和高温合金等方面具有较大的应用前景。

技术实现要素:

7.针对现有技术中存在不足,本发明提供了一种高强高热涂层硬化和耐腐蚀镁合金制备方法,本发明方法结合有效喷涂工艺,在镁合金表面制备一层超硬和耐腐蚀的高熵合金涂层,从而制备出高强高热涂层硬化和耐腐蚀镁合金。

8.本发明是通过以下技术手段实现上述技术目的的。

9.一种高强高热涂层硬化和耐腐蚀镁合金制备方法,包括如下步骤:

10.采用半连续铸造方法制备镁合金铸锭,对镁合金铸锭进行均匀化退火处理后热挤压镁合金铸锭得到镁合金棒材;

11.从镁合金棒材中切下圆盘状试样,在室温下对圆盘状试样进行高压扭转剪切变形;

12.将高压扭转剪切变形后的圆盘状试样进行表面清洁,得到表面清洁的工件;

13.预热表面清洁的工件至90~140℃,使用等离子喷射枪在工件表面喷涂高熵合金粉末,在工件表面制备合金涂层。

14.上述方案中,所述镁合金各元素组成成分质量百分比为mg-(8~10)gd-(2~4)y-(0.4~0.6)zr-(0.02~0.05)ag(wt.%)。

15.上述方案中,将镁合金铸锭进行均匀化退火处理的工艺为:在490℃下均匀化退火处理16小时。

16.上述方案中,所述热挤压工艺为:挤压温度460~480℃、挤压比为9:1,挤压压头速率为0.1mm/s。

17.上述方案中,通过电火花切割镁合金棒材,电火花线切割工艺为:沿着垂直于挤压方向切下直径20mm,厚度1.0~2mm的圆盘状试样,进行固溶处理,其工艺为:在500℃保温12小时。

18.上述方案中,所述高压扭转剪切变形工艺为:控制静水压力为5~8gpa,控制扭转圈数为8~12圈,控制转速为0.8~1.0r/min。

19.上述方案中,所述圆盘状试样表面的清洁工艺为:首先砂纸打磨去除表面氧化膜,然后用酒精去除表面杂质及粉尘,其次使用丙酮溶解剂超声波加热清洗20分钟,最后在干燥炉中60℃恒温烘干10分钟,除去表面油污。

20.上述方案中,所述高熵合金粉末为fecocrnimnti,各元素组成原子百分比为fe(19~20)co(19~20)cr(19~20)ni(19~20)mn(19~20)ti(1~3)(at.%),且其粉末颗粒粒径为15~50μm。

21.上述方案中,m,控制ar气主气流量为50l/min,h2气辅气流量3~6l/min。

22.本发明制备方法制备的高强高热涂层硬化和耐腐蚀镁合金,镁合金的合金涂层的厚度和维氏硬度分别为43~55um,429~446hv。

23.本发明的有益效果有:

24.1)本发明方法在室温下通过高压扭转技术获得高强及250℃以下热稳定性能纳米梯度结构材料,并结合快速喷溅成型在其表面制备一层超硬和耐腐蚀fecocrnimnti高熵合金成分涂层,从而有效的拓宽了镁合金在高温和耐腐蚀环境下各工业领域的应用。

25.2)本发明方法中利用高压扭转加工技术,室温下制备即可得到纳米梯度镁合金,同时具有250℃及以下的热稳定性。

26.3)本发明方法中采用等离子喷涂工艺,其对基体热输入小,工件表面热影响温度较低,有效避免镁合金基体晶粒长大。

27.4)将高压扭转技术和高熵合金涂层喷涂技术的工艺组合,简单易操作,有效改善镁合金使用性能,极具应用价值。

具体实施方式

28.本发明通过室温高压扭转技术细化晶粒制得高强及250℃以下热稳定性能纳米梯度结构镁合金,随后采用等离子喷涂技术,在其表面制备一层超硬和耐腐蚀的高熵合金涂

层,从而达到制备高强高热涂层硬化和耐腐蚀镁合金的目的。

29.一种高强高热涂层硬化和耐腐蚀镁合金制备方法,包括如下步骤:

30.第一步,采用半连续铸造方法制取mg-gd(8~10)-y(2~4)-zr(0.4~0.6)-ag(0.02~0.05)(wt.%)镁合金铸锭;

31.第二步,将镁合金铸锭进行均匀化热处理,工艺为:在490℃下均匀化退火处理16小时,以改善铸锭组织的不均匀性;

32.第三步,切取均匀化热处理后的铸锭的中间部分坯料进行热挤压变形,工艺为:挤压温度460~480℃、挤压比为9:1,挤压压头速率为0.1mm/s。并在挤压出口处施加强制空气进行冷却,抑制动态再结晶晶粒长大和动态析出相的粗化;

33.第四步,将挤压后的坯料进行电火花线切割,沿着垂直于挤压方向切下直径20mm,厚度1.0~2mm的圆盘状试样,进行固溶处理,其工艺为:在500℃保温12小时;

34.第五步,室温下进行高压扭转加工,上模施加静水压力5~8gpa,下模转动8~12圈,控制圈速为0.8~1.0r/min,在变形过程中下模旋转方向保持不变;

35.第六步,将高压扭转后的镁合金圆盘状试样进行表面清洁,其工艺为:用砂纸打磨去除表面氧化膜,酒精去除表面杂质及粉尘。使用丙酮溶解剂超声波加热清洗20分钟,随后在干燥炉中60℃恒温烘干10分钟,除去表面油污;

36.第七步,将工件预热到90~140℃,使用等离子喷射枪在工件表面制备fecocrnimnti高熵合金涂层。具体工艺参数:fe(19~20)co(19~20)cr(19~20)ni(19~20)mn(19~20)ti(1~3)(at.%)高熵合金粉末粒径15~50μm,喷射速度150~250m/s,喷射距离100~200mm,控制ar气主气流量为45~50l/min,h2气辅气流量3~6l/min,喷涂电流400~500a,喷涂功率30kw,送粉率为30g/min。喷射完成后,在喷涂环境中自然冷却工件至室温。

37.第八步,测试制备完成的工件的涂层厚度、硬度、涂层粘附力和耐腐蚀性能,详见表1。

38.实施例1

39.a.所用镁合金为mg-8gd-3y-0.4zr-0.02ag,采用半连续铸造方法制备镁合金锭坯;

40.b.将镁合金铸锭进行均匀化热处理,工艺为:在490℃下均匀化退火处理16小时,以改善铸锭组织的不均匀性;

41.c.切取均匀化处理后铸锭的中间部分坯料进行热挤压变形,工艺为:挤压温度480℃、挤压比为9:1,挤压压头速率为0.1mm/s。并在挤压出口处施加强制空气进行冷却,抑制动态再结晶晶粒长大和动态析出相的粗化;

42.d.将挤压后的坯料通过电火花线切割法,沿着垂直于挤压方向切下直径20mm,厚度1.0~2mm的圆盘状试样,进行固溶处理,其工艺为:在500℃保温12小时;

43.e.固溶处理后的圆盘状试样进行高压扭转实验,将变形参数控制为静水压力6gpa、转速为1r/min、扭转圈数为10圈;

44.f.将高压扭转后的镁合金圆盘状试样进行表面清洁,其工艺为:用400#、800#、1000#、2000#砂纸打磨去除表面氧化膜,酒精去除表面杂质及粉尘。使用丙酮溶解剂超声波加热清洗20分钟,随后在干燥炉中60℃恒温烘干10分钟,除去表面油污;

45.g.在热喷涂作业前,为提高涂层与基体的结合强度,采用等离子焰流在镁合金表面空走一遍,使基体材料预热到120℃;

46.h.用等离子喷涂枪,在基体表面制备高熵合金涂层,工艺参数:fe20co19cr19ni20mn19ti3高熵合金粉末粒径15-50μm,喷射速度150m/s,喷射距离100mm,控制ar气主气流量为45l/min,h2气辅气流量3l/min,喷涂电流400a,喷涂功率30kw,送粉率为30g/min;

47.i.在喷涂环境中自然冷却工件至室温,测试加工镁合金表面高熵合金涂层平均厚度约为43um,测试加工前镁合金基体的平均维氏硬度值为125hv;喷涂加工后镁合金表面的平均维氏硬度值为429hv;

48.j.对镁合金基体和喷涂加工后的镁合金进行电化学腐蚀试验,在3.5%的nacl溶液中浸泡1h,以1mv/s的扫描速率测得动电位扫描极化曲线,扫描区间为-0.2~ 0.5v。结果表明镁合金基体自腐蚀电位为-1.65v,自腐蚀电流为1.34ma/cm2;喷涂加工后组合材料自腐蚀电位为-0.035v,自腐蚀电流为0.009ma/cm2;

49.k.根据gb/t 8642-2002对加工后的镁合金表面涂层进行粘附力测试,测得高熵合金涂层的粘附力rh为9.7x 106n/m2。

50.实施例2

51.a.所用镁合金为mg-9gd-3y-0.5zr-0.02ag,采用半连续铸造方法制备镁合金锭坯;

52.b.将镁合金铸锭进行均匀化热处理,工艺为:在490℃下均匀化退火处理16小时,以改善铸锭组织的不均匀性;

53.c.切取均匀化处理后铸锭的中间部分坯料进行热挤压变形,工艺为:挤压温度470℃、挤压比为9:1,挤压压头速率为0.1mm/s。并在挤压出口处施加强制空气进行冷却,抑制动态再结晶晶粒长大和动态析出相的粗化;

54.d.将挤压后的坯料通过电火花线切割法,沿着垂直于挤压方向切下直径20mm,厚度1.0~2mm的圆盘状试样,进行固溶处理,其工艺为:在500℃保温12小时;

55.e.固溶处理后的圆盘状试样进行高压扭转实验,将变形参数控制为静水压力8gpa、转速为1r/min、扭转圈数为10圈;

56.f.将高压扭转后的镁合金圆盘状试样进行表面清洁,其工艺为:用400#、800#、1000#、2000#砂纸打磨去除表面氧化膜,酒精去除表面杂质及粉尘。使用丙酮溶解剂超声波加热清洗20分钟,随后在干燥炉中60℃恒温烘干10分钟,除去表面油污;

57.g.在热喷涂作业前,为提高涂层与基体的结合强度,采用等离子焰流在镁合金表面空走一遍,使基体材料预热到120℃;

58.h.用等离子喷涂枪,在基体表面制备高熵合金涂层,工艺参数:fe19co20cr19ni20mn20ti2高熵合金粉末粒径15-50μm,喷射速度220m/s,喷射距离140mm,控制ar气主气流量为48l/min,h2气辅气流量4l/min,喷涂电流450a,喷涂功率30kw,送粉率为30g/min;

59.i.在喷涂环境中自然冷却工件至室温,测试加工镁合金表面高熵合金涂层平均厚度约为50um,测试加工前镁合金基体的平均维氏硬度值为137hv;喷涂加工后镁合金表面的平均维氏硬度值为446hv;

60.j.对镁合金基体和喷涂加工后的镁合金进行电化学腐蚀试验,在3.5%的nacl溶液中浸泡1h,以1mv/s的扫描速率测得动电位扫描极化曲线,扫描区间为-0.2~ 0.5v。结果表明镁合金基体自腐蚀电位为-1.67v,自腐蚀电流为1.35ma/cm2;喷涂加工后组合材料自腐蚀电位为-0.03v,自腐蚀电流为0.0089ma/cm2;

61.k.根据gb/t 8642-2002对加工后的镁合金表面涂层进行粘附力测试,测得高熵合金涂层的粘附力rh为9x 106n/m2。

62.实施例3

63.a.所用镁合金为mg-9gd-4y-0.6zr-0.04ag,采用半连续铸造方法制备镁合金锭坯;

64.b.将镁合金铸锭进行均匀化热处理,工艺为:在490℃下均匀化退火处理16小时,以改善铸锭组织的不均匀性;

65.c.切取均匀化处理后铸锭的中间部分坯料进行热挤压变形,工艺为:挤压温度475℃、挤压比为9:1,挤压压头速率为0.1mm/s。并在挤压出口处施加强制空气进行冷却,抑制动态再结晶晶粒长大和动态析出相的粗化;

66.d.将挤压后的坯料通过电火花线切割法,沿着垂直于挤压方向切下直径20mm,厚度1.0~2mm的圆盘状试样,进行固溶处理,其工艺为:在500℃保温12小时;

67.e.固溶处理后的圆盘状试样进行高压扭转实验,将变形参数控制为静水压力8gpa、转速为0.8r/min、扭转圈数为12圈;

68.f.将高压扭转后的镁合金圆盘状试样进行表面清洁,其工艺为:用400#、800#、1000#、2000#砂纸打磨去除表面氧化膜,酒精去除表面杂质及粉尘。使用丙酮溶解剂超声波加热清洗20分钟,随后在干燥炉60℃恒温烘干10分钟,除去表面油污;

69.g.在热喷涂作业前,为提高涂层与基体的结合强度,采用等离子焰流在镁合金表面空走一遍,使基体材料预热到120℃;

70.h.用等离子喷涂枪,在基体表面制备高熵合金涂层,工艺参数:fe20co20cr20ni19mn20ti1高熵合金粉末粒径15-50μm,喷射速度250m/s,喷射距离200mm,控制ar气主气流量为50l/min,h2气辅气流量6l/min,喷涂电流500a,喷涂功率30kw,送粉率为30g/min;

71.i.在喷涂环境中自然冷却工件至室温,测试加工镁合金表面高熵合金涂层平均厚度约为55um,测试加工前镁合金基体的平均维氏硬度值为145hv;喷涂加工后镁合金表面的平均维氏硬度值为438hv;

72.j.对镁合金基体和喷涂加工后的镁合金进行电化学腐蚀试验,在3.5%的nacl溶液中浸泡1h,以1mv/s的扫描速率测得动电位扫描极化曲线,扫描区间为-0.2~ 0.5v。结果表明镁合金基体自腐蚀电位为-1.61v,自腐蚀电流为1.31ma/cm2;喷涂加工后组合材料自腐蚀电位为-0.032v,自腐蚀电流为0.0092ma/cm2;

73.k.根据gb/t 8642-2002对加工后的镁合金表面涂层进行粘附力测试,测得高熵合金涂层的粘附力rh为1.2x 107n/m2。

74.实施例4

75.a.所用镁合金为mg-10gd-3y-0.5zr-0.03ag,采用半连续铸造方法制备镁合金锭坯;

76.b.将镁合金铸锭进行均匀化热处理,工艺为:在490℃下均匀化退火处理16小时,以改善铸锭组织的不均匀性;

77.c.切取均匀化处理后铸锭的中间部分坯料进行热挤压变形,工艺为:挤压温度460℃、挤压比为9:1,挤压压头速率为0.1mm/s。并在挤压出口处施加强制空气进行冷却,抑制动态再结晶晶粒长大和动态析出相的粗化;

78.d.将挤压后的坯料通过电火花线切割法,沿着垂直于挤压方向切下直径20mm,厚度1.0~2mm的圆盘状试样,进行固溶处理,其工艺为:在500℃保温12小时;

79.e.固溶处理后的圆盘状试样进行高压扭转实验,将变形参数控制为静水压力10gpa、转速为0.8r/min、扭转圈数为10圈;

80.f.将高压扭转后的镁合金圆盘状试样进行表面清洁,其工艺为:用400#、800#、1000#、2000#砂纸打磨去除表面氧化膜,酒精去除表面杂质及粉尘。使用丙酮溶解剂超声波加热清洗20分钟,随后在干燥炉中60℃恒温烘干10分钟,除去表面油污;

81.g.在热喷涂作业前,为提高涂层与基体的结合强度,采用等离子焰流在镁合金表面空走一遍,使基体材料预热到120℃;

82.h.用等离子喷涂枪,在基体表面制备高熵合金涂层,工艺参数:fe19co20cr19ni19mn20ti3高熵合金粉末粒径15-50μm,喷射速度200m/s,喷射距离150mm,控制ar气主气流量为50l/min,h2气辅气流量5l/min,喷涂电流400a,喷涂功率30kw,送粉率为30g/min;

83.i.在喷涂环境中自然冷却工件至室温,测试加工镁合金表面高熵合金涂层平均厚度约为45um,测试加工前镁合金基体的平均维氏硬度值为129hv;喷涂加工后镁合金表面的平均维氏硬度值为433hv;

84.j.对镁合金基体和喷涂加工后的镁合金进行电化学腐蚀试验,在3.5%的nacl溶液中浸泡1h,以1mv/s的扫描速率测得动电位扫描极化曲线,扫描区间为-0.2~ 0.5v。结果表明镁合金基体自腐蚀电位为-1.64v,自腐蚀电流为1.32ma/cm2;喷涂加工后组合材料自腐蚀电位为-0.033v,自腐蚀电流为0.0087ma/cm2;

85.k.根据gb/t 8642-2002对加工后的镁合金表面涂层进行粘附力测试,测得高熵合金涂层的粘附力rh为9.9x 106n/m2。

86.表1喷涂加工前后镁合金性能对比

[0087][0088]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示

例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0089]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。