1.本发明涉及装配式建筑施工技术领域,具体为一种装配式叠合梁板的施工方法。

背景技术:

2.装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件,运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑。装配式建筑主要包括预制装配式混凝土结构、钢结构、现代木结构建筑等,因为采用标准化设计、工厂化生产、装配化施工、信息化管理、智能化应用,是现代工业化生产方式的代表。而叠合梁板则是叠合梁和叠合板的统称,属于分两次浇捣混凝土成型的梁和板,第一次在预制场做成预制的梁和板,第二次则在施工现场进行,吊装安放后浇捣上部的混凝土使其连成叠合整体。

3.然而,传统装配式叠合梁板的施工大多采用分层赶浆浇注方式,不仅需要设置多个后浇带,增加了施工成本,延缓了施工进度,还无法释放混凝土的膨胀应力,容易产生裂缝,同时分层赶浆浇注方式难以成型大面积或长段叠合梁板,使用范围有限,无法满足不同装配式建筑的使用需求,另外吊装落位后通过撬棍或重新起吊落位调整偏移量,难以对落位偏移量进行微调,施工水平较低,操作繁琐。

技术实现要素:

4.本发明的目的在于提供一种装配式叠合梁板的施工方法,以解决上述背景技术中提出的问题。

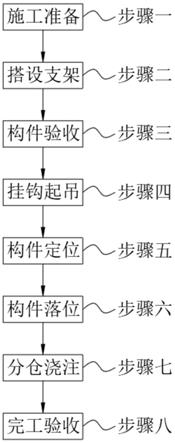

5.为实现上述目的,本发明提供如下技术方案:一种装配式叠合梁板的施工方法,包括以下步骤:步骤一,施工准备;步骤二,搭设支架;步骤三,构件验收;步骤四,挂钩起吊;步骤五,构件定位;步骤六,构件落位;步骤七,分仓浇注;步骤八,完工验收;其中在上述步骤一中,除去待施工面上的灰尘、油污和碎屑,清理干净,并进行平整,再在待施工面上进行水平放线和垂直放线,根据施工图纸标出水平尺寸定位线和垂直尺寸定位线,并在待施工面与叠合梁或叠合板的拼合处标出水平控制线和垂直控制线;其中在上述步骤二中,根据施工图纸,对水平尺寸定位线、垂直尺寸定位线、水平控制线和垂直控制线的位置进行检查和调整,并对待施工面上预留的竖向钢筋进行检查和调整,再快速搭设临时导向支架,测量并调整高度,配合水平仪使支架上端面达到预留高度后,安装轨道和位移器;其中在上述步骤三中,将预制梁板的表面清理干净,并核对编号、尺寸、预留孔、结构,检查质量合格后,将安全拉杆安装到构件上,验收记录;其中在上述步骤四中,将吊钩安装到预制梁板上,挂钩人员撤离,确认预制梁板四周安全情况,指挥塔吊对构件进行缓慢起吊,起吊至核验高度后悬停,检查并调整构件的水平度和姿态,确认挂钩牢固、吊索无损且无其他安全隐患后,再继续起吊,并进行牵引;其中在上述步骤五中,将构件起吊至临时导向支架的正上方,并通过牵引将构件

调整到合适的方向,再指挥塔吊对构件进行缓慢下放,人员手扶引导,下放至校正高度后悬停,通过铅锤观察构件的边线是否与待施工面的水平尺寸定位线对齐,检查并调整构件和姿态;其中在上述步骤六中,指挥塔吊将构件缓慢下放到临时导向支架的上端面,确认构件稳定且无其他安全隐患后摘钩,通过轨道和位移器下降构件,使待施工面上预留的竖向钢筋嵌入构件的预留孔中,并配合水平仪使构件下端面与待施工面的垂直尺寸定位线对齐,进而使构件落在待施工面上,再通过轨道和位移器横移构件,使构件的侧端钢筋与待施工面的水平控制线对齐,进而使构件无偏移的正确落位;其中在上述步骤七中,重复上述步骤,完成多段构件的吊装落位,用灌浆套筒将相邻两个构件的侧端钢筋灌浆连接,并搭设侧向模板,围封相邻两个构件的连接处,再按照分块规划、隔块施工、分层浇筑、整体成型的原则施工,将混凝土浇捣在构件的侧端及上部,分段跳仓浇注,并抹平;其中在上述步骤八中,对分仓浇注好的大面积或长段叠合构件进行养护,养护结束后拆除侧向模板和临时导向支架,修整叠合构件表面并清理干净,人员测量检查合格后验收。

6.优选的,所述步骤一中,水平控制线和垂直控制线的预留量为1cm。

7.优选的,所述步骤二中,临时导向支架上端面的预留高度为距离待施工面10cm。

8.优选的,所述步骤四中,构件起吊的核验高度为距离地面50cm。

9.优选的,所述步骤五中,构件下放的校正高度为距离临时导向支架上端面20cm。

10.优选的,所述步骤七中,分段跳仓浇注的方法为隔一段浇一段,且相邻两段浇注的间隔时间为7天。

11.优选的,所述步骤八中,养护方法选用洒水自然养护、喷涂薄膜养护或塑料薄膜包裹养护中的任意一种,养护时间为建筑后25天。

12.与现有技术相比,本发明的有益效果是:该装配式叠合梁板的施工方法,采用分段跳仓浇注方式,无需设置后浇带,降低了施工成本,加快了施工进度,充分释放了混凝土的膨胀应力,避免了裂缝的产生;通过分节段拼接和分段跳仓浇注,易于成型大面积或长段叠合梁板,使用范围广,满足了不同装配式建筑的使用需求;吊装落位后通过轨道进而位移器对偏移量进行微调,无需撬棍或重新起吊落位调整,施工水平高,操作便捷。

附图说明

13.图1为本发明的方法流程图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.请参阅图1,本发明提供的一种实施例:一种装配式叠合梁板的施工方法,包括以下步骤:步骤一,施工准备;步骤二,搭设支架;步骤三,构件验收;步骤四,挂钩起吊;步骤

五,构件定位;步骤六,构件落位;步骤七,分仓浇注;步骤八,完工验收;其中在上述步骤一中,除去待施工面上的灰尘、油污和碎屑,清理干净,并进行平整,再在待施工面上进行水平放线和垂直放线,根据施工图纸标出水平尺寸定位线和垂直尺寸定位线,并在待施工面与叠合梁或叠合板的拼合处标出水平控制线和垂直控制线,水平控制线和垂直控制线的预留量为1cm;其中在上述步骤二中,根据施工图纸,对水平尺寸定位线、垂直尺寸定位线、水平控制线和垂直控制线的位置进行检查和调整,并对待施工面上预留的竖向钢筋进行检查和调整,再快速搭设临时导向支架,测量并调整高度,配合水平仪使支架上端面距离待施工面10cm后,安装轨道和位移器;其中在上述步骤三中,将预制梁板的表面清理干净,并核对编号、尺寸、预留孔、结构,检查质量合格后,将安全拉杆安装到构件上,验收记录;其中在上述步骤四中,将吊钩安装到预制梁板上,挂钩人员撤离,确认预制梁板四周安全情况,指挥塔吊对构件进行缓慢起吊,起吊至距离地面50cm后悬停,检查并调整构件的水平度和姿态,确认挂钩牢固、吊索无损且无其他安全隐患后,再继续起吊,并进行牵引;其中在上述步骤五中,将构件起吊至临时导向支架的正上方,并通过牵引将构件调整到合适的方向,再指挥塔吊对构件进行缓慢下放,人员手扶引导,下放至距离临时导向支架上端面20cm后悬停,通过铅锤观察构件的边线是否与待施工面的水平尺寸定位线对齐,检查并调整构件和姿态;其中在上述步骤六中,指挥塔吊将构件缓慢下放到临时导向支架的上端面,确认构件稳定且无其他安全隐患后摘钩,通过轨道和位移器下降构件,使待施工面上预留的竖向钢筋嵌入构件的预留孔中,并配合水平仪使构件下端面与待施工面的垂直尺寸定位线对齐,进而使构件落在待施工面上,再通过轨道和位移器横移构件,使构件的侧端钢筋与待施工面的水平控制线对齐,进而使构件无偏移的正确落位;其中在上述步骤七中,重复上述步骤,完成多段构件的吊装落位,用灌浆套筒将相邻两个构件的侧端钢筋灌浆连接,并搭设侧向模板,围封相邻两个构件的连接处,再按照分块规划、隔块施工、分层浇筑、整体成型的原则施工,将混凝土浇捣在构件的侧端及上部,分段跳仓浇注,分段跳仓浇注的方法为隔一段浇一段,且相邻两段浇注的间隔时间为7天,并抹平;其中在上述步骤八中,对分仓浇注好的大面积或长段叠合构件进行养护,养护方法选用洒水自然养护、喷涂薄膜养护或塑料薄膜包裹养护中的任意一种,养护时间为建筑后25天,养护结束后拆除侧向模板和临时导向支架,修整叠合构件表面并清理干净,人员测量检查合格后验收。

16.基于上述,本发明的优点在于,采用分段跳仓浇注方式,无需设置后浇带,降低了施工成本,加快了施工进度,充分释放了混凝土的膨胀应力,避免了裂缝的产生,且配合分节段拼接,易于成型大面积或长段叠合梁板,使用范围广,满足了不同装配式建筑的使用需求,同时在吊装落位后通过轨道进而位移器对偏移量进行微调,无需撬棍或重新起吊落位调整,施工水平高,操作便捷。

17.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论

从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。