1.本技术涉及芯片封装技术领域,特别是涉及一种扇出型封装方法。

背景技术:

2.在现有的芯片封装方法中,通过塑封材料将芯片封装成完整的芯片封装结构,但在后续使用过程中塑封材料容易因收缩产生形变,导致芯片在封装结构内产生偏移,从而减少了芯片的使用寿命。

技术实现要素:

3.本技术主要解决的技术问题是提供一种扇出型封装方法,能够减小塑封料因收缩产生的形变量,保证芯片的稳定性。

4.为解决上述技术问题,本技术采用的一个技术方案是:提供一种扇出型封装方法,包括:在载板的第一表面先后形成第一光刻胶层和第二光刻胶层;其中,所述第一光刻胶层和所述第二光刻胶层中的一个为正性光刻胶,另一个为负性光刻胶;且所述第二光刻胶层覆盖所述第一光刻胶层的侧面以及所述第一光刻胶层背离所述载板一侧表面;对所述第一光刻胶层和所述第二光刻胶同时进行曝光显影,所述第一光刻胶层上形成多个第一过孔、且位于所述第一光刻胶层侧面外围的所述第二光刻胶层上形成多个第二过孔;其中,所述第二过孔的高度大于所述第一过孔的高度;在所述第一过孔内形成阻挡件、以及在所述第二过孔内形成导电柱;去除所述第一光刻胶层和所述第二光刻胶层。

5.其中,所述阻挡件具有导电性能;所述在所述第一过孔内形成阻挡件、以及在所述第二过孔内形成导电柱的步骤,包括:在所述第一过孔和所述第二过孔中同时填充导电材料,以形成所述阻挡件和所述导电柱。

6.其中,所述去除所述第一光刻胶层和所述第二光刻胶层的步骤之后,包括:在多个所述阻挡件围设的区域内设置第一芯片;在所述载板设置有所述第一芯片一侧形成塑封层,以使得所述第一芯片、所述阻挡件和所述导电柱形成整体结构;去除载板。

7.其中,所述在载板的第一表面先后形成第一光刻胶层和第二光刻胶层的步骤之前,包括:在所述载板的所述第一表面设置第一芯片;其中,所述在载板的第一表面形成第一光刻胶层和第二光刻胶层时,所述第二光刻胶层背离所述载板一侧相对所述第一芯片背离所述载板一侧远离所述载板;所述去除所述第一光刻胶层和所述第二光刻胶层的步骤之后,包括:在所述载板设置有所述第一芯片一侧形成塑封层,以使得所述第一芯片、所述阻挡件和所述导电柱形成整体结构;去除载板。

8.其中,所述第一芯片包括相背设置的功能面和非功能面,所述第一芯片的非功能面面向所述载板;对所述第一光刻胶层和所述第二光刻胶层同时进行曝光显影时,覆盖所述第一芯片的功能面的光刻胶层上形成有多个第三过孔,且一个所述第三过孔与的哥所述第一芯片的功能面上的焊盘对应;在所述第二过孔内形成导电柱的同时在所述第三过孔内形成导电凸点。

9.其中,所述在所述载板设置有所述第一芯片一侧形成塑封层的步骤,包括:在所述载板设置有所述第一芯片一侧形成塑封层,所述塑封层覆盖所述导电柱、以及所述导电柱所围设的空间内的缝隙;其中,所述塑封层与所述导电柱背离所述载板一侧表面齐平。

10.其中,所述第一芯片包括相背设置的第一功能面和第一非功能面,所述第一芯片的第一非功能面面向所述载板;所述在所述载板设置有所述第一芯片一侧形成塑封层的步骤之前,还包括:在所述第一芯片的第一功能面背离所述载板一侧设置至少一个第二芯片,并至少在所述第二芯片的第二功能面和所述载板之间形成底填胶,且所述阻挡件位于底填胶内;其中,所述第二芯片的第二功能面朝向所述第一芯片的第一功能面,所述第二芯片横跨所述第一芯片的至少部分和与所述第一芯片的至少部分邻近的至少部分所述阻挡件,且所述第二芯片的第二功能面上的焊盘与对应位置处的所述第一芯片的第一功能面上的焊盘和所述阻挡件电连接;所述在所述载板设置有所述第一芯片一侧形成塑封层的步骤,包括:在所述载板设置有所述第一芯片一侧形成所述塑封层,且所述塑封层覆盖所述导电柱、所述第二芯片以及所述导电柱所围设的空间内的缝隙;从所述塑封层背离所述载板一侧对所述塑封层进行研磨,以使得所述塑封层、所述导电柱和所述第二芯片背离所述载板一侧表面齐平。

11.其中,所述第一芯片包括相背设置的第一功能面和第一非功能面,所述第一芯片的第一功能面面向所述载板;所述在所述载板设置有所述第一芯片一侧形成塑封层的步骤,包括:在所述载板设置有所述第一芯片一侧形成塑封层,所述塑封层覆盖所述导电柱、以及所述导电柱所围设的空间内的缝隙;其中,所述塑封层与所述导电柱背离所述载板一侧表面齐平。

12.其中,所述去除载板的步骤之后,还包括:在所述导电柱长度方向上的两侧分别形成第一再布线层和第二再布线层;其中,所述第一再布线层至少与所述导电柱的一端和所述第一芯片电连接,所述第二再布线层与所述导电柱的另一端电连接;在所述第一再布线层背离所述导电柱一侧设置第一导电连接体、以及在所述第二再布线层背离所述导电柱一侧设置第二导电连接体。

13.其中,所述在所述载板设置有所述第一芯片一侧形成塑封层的步骤之前,包括:至少在多个所述阻挡件的外围形成绝缘胶。

14.本技术的有益效果是:区别于现有技术的情况,本技术通过在载板上设置一个为正性光刻胶另一个为负性光刻胶的第一光刻胶层和第二光刻胶层,以在载板上形成多个阻挡件和多个导电柱,其中多个阻挡件和多个导电柱相当于围堰挡墙,有助于限制扇出型器件中塑封料的移动,从而降低塑封料因收缩而产生的形变量,降低了第一芯片翘曲的概率;此外,导电柱还可以实现三维垂直互联结构,有利于降低扇出型器件的高度,不同高度的阻挡件和导电柱的设计可以有效节省材料成本。

附图说明

15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

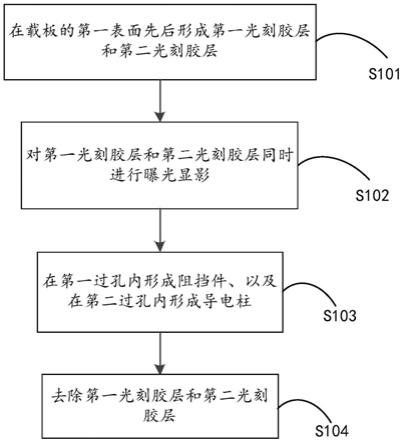

16.图1是本技术扇出型封装方法对应一实施方式的流程示意图;

17.图2是步骤s101对应一实施方式的剖视结构示意图;

18.图3是步骤s102对应一实施方式的剖视结构示意图;

19.图4是步骤s102对应另一实施方式对的剖视结构示意图;

20.图5a是步骤s103对应一实施方式的剖视结构示意图;

21.图5b是步骤s103对应另一实施方式的剖视结构示意图;

22.图6是步骤s104对应一实施方式的剖视结构示意图;

23.图7是步骤s104之后对应一实施方式的流程示意图;

24.图8a是步骤s201对应一实施方式的剖视结构示意图;

25.图8b是步骤s201之后对应一实施方式的剖视结构示意图;

26.图9是步骤s202对应一实施方式的剖视结构示意图;

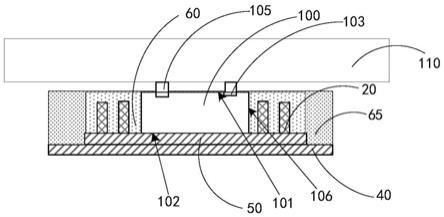

27.图10是步骤s203对应一实施方式的剖视结构示意图;

28.图11是步骤s204对应一实施方式的剖视结构示意图;

29.图12是本技术扇出型封装方法对应另一实施方式的流程示意图;

30.图13是步骤s301对应一实施方式的剖视结构示意图;

31.图14是步骤s302对应一实施方式的剖视结构示意图;

32.图15是本技术扇出型封装方法对应另一实施方式的流程示意图;

33.图16是步骤s401对应一实施方式的剖视结构示意图;

34.图17是步骤s402对应一实施方式的剖视结构示意图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.请参阅图1,图1是本技术扇出型封装方法对应一实施方式的流程示意图,该方法包括:

37.s101:在载板的第一表面先后形成第一光刻胶层和第二光刻胶层。

38.请参阅图2,图2为步骤s101对应一实施方式的剖视结构示意图,该步骤的具体实施过程包括:首先在载板10的第一表面形成第一光刻胶层20,然后再在载板的第一表面形成第二光刻胶层30。其中,第一光刻胶层20和第二光刻胶层30中一个为正性光刻胶,另一个为负性光刻胶;且第二光刻胶层30覆盖第一光刻胶层20的侧面以及第一光刻胶层20背离载板10一侧表面;即第一光刻胶层20在载板10上的正投影位于第二光刻胶层30在载板10上的正投影内部。具体地,上述正性光刻胶在经过曝光前不可溶于显影液,经过曝光后可溶于显影液;上述负性光刻胶在经过曝光前可溶于显影液,经过曝光后不可溶于显影液。

39.s102:对第一光刻胶层和第二光刻胶层同时进行曝光显影。

40.当第一光刻胶层20为负性光刻胶、第二光刻胶层30为正性光刻胶时,请参阅图3,图3为步骤s102对应一实施方式的剖视结构示意图,该步骤s102的具体实施过程包括:对第一光刻胶层20和第二光刻胶层30同时进行曝光显影,以在第一光刻胶层20上形成多个第一

过孔21、且位于第一光刻胶层20侧面外围的第二光刻胶层30上形成多个第二过孔31。其中,第二过孔31的高度大于第一过孔21的高度。具体地,请参阅图3中图a,在第二光刻胶层30背离载板10一侧设置菲林片40,菲林片40上设置有多个开口41。首先对菲林片40进行曝光处理,在曝光处理结束后去除菲林片40,并同时对第一光刻胶层20和第二光刻胶层30进行显影处理,响应于在本实施方式中第一光刻胶层20为负性光刻胶、第二光刻胶层30为正性光刻胶,开口41对应位置处的第二光刻胶层30在经过显影后被去除,开口41对应位置处的第一光刻胶层20在经过显影后不可被去除。其中,对于位于第一光刻胶层20侧面外围,且位于开口41对应位置处的第二光刻胶层30在经过曝光显影后被去除以形成多个第二过孔31。对于在第一光刻胶层20上的正投影位于第一光刻胶层20内的开口41,这些开口41对应位置处的第二光刻胶层30经过曝光显影处理被去除,另外这些开口41所围设区域对应的第一光刻胶层20因为受到菲林片40的遮挡未受到曝光处理,则开口41所围设区域对应的第一光刻胶层20由于是负性光刻胶层也被去除以形成第一过孔21,基于这些开口41对应位置处的第二光刻胶层30在经过显影处理后被去除,且开口41围设区域对应的第一光刻胶层20在经过显影处理后被去除,则开口41所围设区域对应处的第二光刻胶层30周围不再有与其连接的光刻胶层,该部分第二光刻胶层30也被去除。将部分第一光刻胶层20和部分第二光刻胶层30去除后,如图3中图b所示。

41.当第一光刻胶层20为正性光刻胶、第二光刻胶层30为负性光刻胶时,请参阅图4,图4为步骤s102对应另一实施方式对的剖视结构示意图,在该实施方式中,步骤s102的具体实施过程包括:如图4中图a所示,在第二光刻胶层30背离载板10一侧设置菲林片40,菲林片40上设置有多个开口41。首先对菲林片40进行曝光处理,在曝光处理后去除菲林片40,并同时对第一光刻胶层20和第二光刻胶层30进行显影处理。对于位于第一光刻胶层20侧面外围的开口41,其中开口41围设中间部分的第二光刻胶层30未受到曝光作用,基于第二光刻胶层30为负性光刻胶,该部分第二光刻胶层30被去除,以形成第二过孔31。对于在第一光刻胶层20上的正投影位于第一光刻胶层20内的开口41,这些开口41对应位置处的第一光刻胶层20经过曝光后在显影作用下被去除以形成第一过孔21,另外这些开口41对应位置外且未经过曝光处理的第二光刻胶层30在显影处理后被去除,因此,在第一光刻胶层20上的正投影位于第一光刻胶层20内的开口41对应位置处的第二光刻胶层30周围不再有与其连接的光刻胶层,该部分第二光刻胶层30也被去除。将部分第一光刻胶层20和部分第二光刻胶层30去除后,如图4中图b所示。

42.s103:在第一过孔内形成阻挡件、以及在第二过孔内形成导电柱。

43.当第一光刻胶层20为负性光刻胶、第二光刻胶层30为正性光刻胶时,请参阅图5a,图5a为步骤s103对应一实施方式的剖视结构示意图,具体地,上述步骤s103的具体实施过程包括:在第一过孔21和第二过孔31中同时填充导电材料,以形成阻挡件22和导电柱32。阻挡件22背离载板10一端与第一光刻胶层20表面齐平,导电柱32背离载板10一端与第二光刻胶层30表面齐平。其中,阻挡件22具有导电性能。其中,导电材料可以为钛、钽、铬、钨、铜、铝、镍、金等中的一种或几种,优选为钛或铜。通过导电柱32有利于实现扇出型器件三维垂直互联结构,且阻挡件22有助于提高扇出型器件的稳定性。

44.当第一光刻胶层20为正性光刻胶、第二光刻胶层30为负性光刻胶层时,请参阅图5b,图5b为步骤s103对应另一实施方式的剖视结构示意图,具体地,在本实施方式中步骤

s103包括:在第一过孔21和第二过孔31中同时填充导电材料,以形成阻挡件22和导电柱32。阻挡件22背离载板10一端与第一光刻胶层20表面齐平,导电柱32背离载板10一端与第二光刻胶层30表面齐平。

45.s104:去除第一光刻胶层和第二光刻胶层。

46.请参阅图6,图6为步骤s104对应一实施方式的剖视结构示意图,具体地,上述步骤s104包括:将第一光刻胶层20和第二光刻胶层30去除,露出阻挡件22和导电柱32,以助于执行步骤s201。

47.进一步地,请参阅图7,图7为步骤s104之后对应一实施方式的流程示意图,该实施方式包括:

48.s201:在多个阻挡件围设的区域内设置第一芯片。

49.请参阅图8a,图8a为步骤s201对应一实施方式的剖视结构示意图,具体地,步骤s201的实施过程包括:响应于第一芯片100包括相背设置的第一功能面101和第一非功能面102,将第一芯片100的第一非功能面102面向载板10。

50.请参阅图8b,图8b为步骤s201之后对应一实施方式的剖视结构示意图,具体地,步骤s201实施之后还包括至少在多个阻挡件22的外围形成绝缘胶25,其中可以采用滴胶的方式设置绝缘胶25,并且基于胶体的表面具有张力,绝缘胶25的表面呈弧形。可选地,也可以通过点胶等方法在多个阻挡件22的外围形成绝缘胶25,绝缘胶25可以呈柱形、锥形等,在此不作限定。通过在阻挡件22的外围设置绝缘胶25可以对阻挡件22起到一定的固定作用。

51.s202:在第一芯片的第一功能面背离载板一侧设置至少一个第二芯片,并至少在第二芯片的第二功能面和载板之间形成底填胶。

52.请参阅图9,图9为步骤s202对应一实施方式的剖视结构示意图,图9仅仅是示意性的,在图9中仅画出两个第二芯片200,而在实际应用中可以设置个数为1、2、3等的第二芯片200。步骤s202的具体实施过程包括:在第一芯片100的第一功能面101背离载板10一侧设置至少一个第二芯片200。其中,第二芯片200包括相背设置的第二功能面201和第二非功能面202,第二芯片200的第二功能面201朝向第一芯片100的第一功能面101,第二芯片200横跨第一芯片100的至少部分和第一芯片100至少部分邻近的至少部分阻挡件22,且第二芯片200的第二功能面201上的焊盘与对应位置处的第一芯片100的第一功能面101的焊盘和阻挡件22电连接,即部分阻挡件22可以通过第二芯片200与第一芯片100实现电连接。具体地,可以在第一芯片100的第一功能面101的焊盘上设置导电凸点、以及在与第一芯片100至少部分邻近的至少部分阻挡件22上设置导电凸点,以助于第二芯片200与第一芯片、以及第二芯片200与部分阻挡件22之间的连接。通过在第一芯片100的第一功能面101一侧设置至少一个第二芯片200,可以实现对多个芯片的封装并有利于降低扇出型器件的整体高度。

53.进一步地,请继续参阅图9,步骤s202还包括:至少在第二芯片200的第二功能面201和载板10之间形成底填胶28,并且阻挡件22位于底填胶28内,以对第一芯片100、第二芯片200以及阻挡件22起到一定的固定和保护作用。具体地,在本应用方式中底填胶28的竖截面为梯形,可以提高扇出型器件的稳定性;在其他应用方式中,底填胶28的竖截面也可以为矩形等。可选地,底填胶28背离载板10一侧可以与第二芯片200的第二功能面201齐平,也可以高出第二芯片200的第二功能面201,本技术对此不作限定。另外,在其他实施例中,也可以不设置底填胶28,即在设置第二芯片200后直接执行步骤s203。

54.s203:在载板设置有第一芯片一侧形成塑封层。

55.请参阅图10,图10为步骤s203对应一实施方式的剖视结构示意图,步骤s203的具体实施过程包括:在载板10设置有第一芯片100一侧形成塑封层60,以使得第一芯片100、阻挡件22和导电柱32形成整体结构,且塑封层60覆盖导电柱32、第二芯片200以及导电柱32所围设的空间内的缝隙。进一步地,从塑封层60背离载板10一侧对塑封层60进行研磨,以使得塑封层60、导电柱32和第二芯片200背离载板10一侧表面齐平。通过对塑封层60背离载板10一侧进行研磨有助于减小封装后的扇出型器件的整体厚度,并且提高散热效果。

56.s204:去除载板,并在导电柱长度方向上的两侧分别形成第一再布线层和第二再布线层。

57.请参阅图11,图11为步骤s204对应一实施方式的剖视结构示意图,步骤s204的具体实施过程包括:去除载板10,并在导电柱32的长度方向上的两侧分别形成第一再布线层70和第二再布线层80。其中,响应于部分阻挡件22通过第二芯片200与第一芯片100实现电连接,且第一再布线层70与阻挡件22电连接,则第一再布线层70至少与导电柱32的一端和第一芯片100电连接;第二再布线层80与导电柱32的另一端电连接。

58.进一步地,请继续参阅图11,在第一再布线层70背离导电柱32一侧设置第一电连接体75、以及在第二再布线层80背离导电柱32一侧设置第二电连接体85,以便于后续与基板或其他集成芯片之间的连接。可选地,可以在第一再布线层70与第一电连接体75之间、以及第二再布线层80与第二电连接体85之间设置多个焊球90,以助于第一再布线层70与第一电连接体75之间的连接、以及第二再布线层80与第二电连接体85之间的连接。

59.当然,另一实施例中,在步骤s203之前,第一芯片100的第一功能面101朝向载板10,此时请参阅图12,图12为本技术扇出型封装方法对应另一实施方式的流程示意图,本实施方式的具体实施过程包括:

60.s301:在多个阻挡件围设的区域内设置第一芯片,并在载板设置有第一芯片一侧形成塑封层。

61.具体地,请参阅图13,图13为步骤s301对应一实施方式的剖视结构示意图,步骤s301的具体实施过程包括:响应于第一芯片100包括相背设置的第一功能面101和第一非功能面102,将第一芯片100的第一功能面101朝向载板10,并在载板10设置有第一芯片100一侧形成塑封层60,塑封层60覆盖导电柱32、以及导电柱32所围设的空间内的缝隙;其中,塑封层60与导电柱32背离载板10一侧表面齐平。通过设置塑封层60可以对第一芯片100、导电柱32以及阻挡件22起到一定的固定和保护作用,并将其封装成完整的结构。

62.s302:去除载板。

63.请参阅图14,图14为步骤s302对应一实施方式的剖视结构示意图,步骤s302的具体实施过程包括:去除载板10,并在导电柱32的长度方向上的两侧分别形成第一再布线层70和第二再布线层80。在第一再布线层70背离导电柱32一侧设置第一电连接体75、以及在第二再布线层80背离导电柱32一侧设置第二电连接体85。可选地,可以在第一再布线层70与第一电连接体75之间、以及第二再布线层80与第二电连接体85之间设置多个焊球90。

64.在另一实施例中,也可以先设置第一芯片100再先后形成第一光刻胶层20和第二光刻胶层30。请参阅图15,图15为本技术提出的扇出型封装方法对应另一实施方式的流程示意图,本实施例的具体实施过程包括:

65.s401:先在载板上设置第一芯片,再先后形成第一光刻胶层和第二光刻胶层。

66.请参阅图16,图16为步骤s401对应一实施方式的剖视结构示意图。具体地,先在载板10上设置第一芯片100,第一芯片100包括相背设置的第一功能面101和第一非功能面102。其中,第一芯片100的第一非功能面102朝向载板10。然后在载板10的第一表面先后形成第一光刻胶层20和第二光刻胶层30,第一光刻胶层20和第二光刻胶层30中一个为正性光刻胶,另一个为负性光刻胶。其中,在载板10的第一表面形成第一光刻胶层20和第二光刻胶层30时,第二光刻胶层30背离载板10一侧相对第一芯片100背离载板10一侧远离载板10。

67.s402:在载板设置有第一芯片一侧形成多个导电柱和多个阻挡件。

68.请参阅图17,图17为步骤s402对应一实施方式的剖视结构示意图,步骤s402的具体实施过程包括:采用图1中步骤s102的方法对上述步骤s401中的第一光刻胶层20和第二光刻胶层30同时进行曝光显影,并将采用图1中步骤s103的方法,在载板10设置有第一芯片100一侧形成多个导电柱32和多个阻挡件22,并去除第一光刻胶层20和第二光刻胶层30。

69.进一步地,在去除第一光刻胶层20和第二光刻胶层30之后,还包括:在载板10设置有第一芯片100一侧形成塑封层,以使得第一芯片100、阻挡件22和导电柱32形成整体结构。具体过程可以参考图7中的步骤,在此不再赘述。

70.在本实施例中,上述步骤s402也可以包括:对第一光刻胶层20和第二光刻胶层30同时进行曝光显影时,覆盖第一芯片100的第一功能面101的光刻胶层上形成有多个第三过孔,且一个第三过孔与一个第一芯片100的第一功能面101上的焊盘对应。并且,在第二过孔内形成导电柱32的同时在第三过孔内形成导电凸点。其中,第一芯片100背离载板10一侧与第一光刻胶层20背离载板10一侧齐平,则可以通过仅对第二光刻胶层30进行曝光显影以形成第三过孔,降低了形成第三过孔的难度。在形成导电柱32的同时形成导电凸点可以避免后续单独在第一芯片100的第一功能面101上设置导电凸点;其中,在第一芯片100的第一功能面101上设置导电凸点有助于后续在第一芯片100的第一功能面101一侧设置芯片或再布线层。

71.在本实施例中,步骤s401也可以将第一芯片100的第一功能面101朝向载板10,再先后形成第一光刻胶层20和第二光刻胶层30,以形成多个阻挡件22和导电柱32。

72.本技术通过在载板10上设置一个为正性光刻胶另一个为负性光刻胶的第一光刻胶层20和第二光刻胶层30,以在载板上形成多个阻挡件22和多个导电柱32,其中多个阻挡将22和多个导电柱32相当于围堰挡墙,有助于限制扇出型器件中塑封料的移动,从而降低塑封料因收缩而产生的形变量,降低了第一芯片100翘曲的概率;此外,导电柱32还可以实现三维垂直互联结构,有利于降低扇出型器件的高度,不同高度的阻挡件22和导电柱32的设计可以有效节省材料成本。

73.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。