1.本发明涉及钠离子电池技术领域,尤其涉及一种钠离子电池用柔性自支撑正极及其制备方法和应用。

背景技术:

2.柔性电子产业的蓬勃发展推动了与之相匹配的柔性储能器件的研发,柔性储能器件既要具有传统电池的电化学特性,又能承受弯曲、折叠、拉伸和压缩等形变,轻薄且结构灵活可变。柔性储能器件通常包括锂离子电池和钠离子电池,相比于锂离子电池,钠离子电池具有价格便宜、资源分布广、电解质的选择范围宽等优势,而且钠离子电池是工作原理、电池结构与锂离子电池相似,兼容锂离子电池现有的生产设备,目前,钠离子电池被认为是最有可能取代或补充锂离子电池的下一代新型储能电池。

3.现阶段柔性钠离子电池及相关材料的研究尚处于初级起步阶段,以碳材料为柔性基底、通过涂覆法、浸渍法、原位生长法或真空抽滤法等制备柔性自支撑正极时,碳基集流体与活性材料间的粘附力差,连续弯折变形后活性材料容易从集流体上脱落,导致电化学性能恶化。目前,采用静电纺丝技术来制备柔性自支撑电极,为柔性自支撑电极的研发提供了更多选择,但目前采用静电纺丝技术来制备柔性自支撑电极,主要是用来制备聚阴离子型柔性自支撑正极,但是聚阴离子型材料离子或电子的电导率低,理论比容量有限,相对分子质量大,制约了柔性自支撑正极的应用发展,而氧化物类正极具有较高的理论比容量,合适的工作电压和快速的钠离子脱嵌能力等,更加适应于商业化应用,然而,由于普通氧化物类正极都是在空气或者氧气氛围下生成的,与静电纺丝技术后续的高温煅烧所需的非氧化性气氛不兼容,导致现有技术难以用静电纺丝技术来制备兼具良好电化学性能和机械柔韧性的氧化物类柔性自支撑正极。

技术实现要素:

4.针对背景技术提出的问题,本发明的目的在于提出一种钠离子电池用柔性自支撑正极的制备方法,通过静电纺丝技术和亚铬酸钠粉末的制备技术相结合,构建出兼具良好电化学性能和机械柔韧性的柔性自支撑正极。

5.本发明的另一目的在于提出一种钠离子电池用柔性自支撑正极,具备良好的电化学性能和机械柔韧性。

6.本发明的又一目的在于提出一种钠离子电池,具备良好的电化学性能和机械柔韧性。

7.为达此目的,本发明采用以下技术方案:

8.一种钠离子电池用柔性自支撑正极的制备方法,包括以下步骤:

9.(1)采用溶胶-凝胶法制备亚铬酸钠粉末;

10.(2)将亚铬酸钠粉末和聚丙烯腈添加到n,n-二甲基甲酰胺熔剂中,混合均匀,得到纺丝液;

11.(3)将纺丝液通过静电纺丝拉扯成丝,得到含有亚铬酸钠的柔性纺丝膜;

12.(4)将柔性纺丝膜依次进行真空干燥和煅烧处理,得到柔性自支撑正极,煅烧处理在还原性气氛下进行。

13.进一步的,在所述步骤(4)中,所述柔性纺丝膜进行真空干燥的的温度为75~85℃,所述真空干燥的时间为12~16h;

14.所述柔性纺丝膜进行煅烧处理的温度为600~800℃,时间为4~12h,升温速率为2℃/min。

15.进一步的,在所述步骤(4)中,对所述柔性纺丝膜进行真空干燥后,先对柔性纺丝膜进行预煅烧,预煅烧后再对柔性纺丝膜进行煅烧处理;

16.所述预煅烧的温度为270~290℃,所述预煅烧的时间为1.5~2.5h,所述预煅烧的升温速率为1℃/min。

17.进一步的,所述步骤(1)中,采用溶胶-凝胶法制备亚铬酸钠粉末的操作如下:将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中后,置于65~75℃的油浴锅中,搅拌,得到凝胶;凝胶冷冻干燥后研磨,研磨后进行第一次煅烧,得到亚铬酸钠粗产品;将亚铬酸钠粗产品研磨后,进行第二次煅烧,第二次煅烧完成后研磨,得到亚铬酸钠粉末。

18.进一步的,所述第一次煅烧的温度为250~300℃,所述第一次煅烧的时间为1.5~2.5h;

19.所述第二次煅烧的温度为850~950℃,所述第二次煅烧的时间为8~12h,所述第二次煅烧在还原性气氛下进行。

20.进一步的,所述乙酸钠、所述乙酸铬和所述柠檬酸的摩尔比为1.15:1:1。

21.进一步的,在所述步骤(2)中,按质量百分数,在所述纺丝液中,所述聚丙烯腈的添加量为6%~15%,所述亚铬酸钠粉末的添加量为8%~18%。

22.进一步的,所述步骤(3)的操作如下:吸取5ml的纺丝液,调节静电纺丝机的电压为15kv,推进流速为0.8-1.6ml/h,收集转速为400rpm,针头往返距离为50mm,移动速度为30mm/s,针头与收集器之间的距离为15cm,启动静电纺丝机进行纺丝,得到含有亚铬酸钠颗粒的柔性纺丝膜。

23.一种钠离子电池用柔性自支撑正极,由上述的钠离子电池用柔性自支撑正极的制备方法制备得到。

24.一种钠离子电池,包括上述的钠离子电池用柔性自支撑正极。

25.上述技术方案具有以下有益效果:本技术方案选取亚铬酸钠作为氧化物类正极材料,同时通过静电纺丝技术和亚铬酸钠粉末的制备技术相结合,构建出兼具良好电化学性能和机械柔韧性的氧化物类亚铬酸钠(nacro2)柔性自支撑正极,同时满足柔性钠离子电池对电化学性能和机械柔韧性的需求,而且,本技术方案制备得到的柔性自支撑正极不需涂布可直接充当钠离子电池正极,用于装配钠离子电池。由此可见,本技术方案制备得到的柔性自支撑正极有望推动柔性钠离子电池的实用化进程,缓解锂离子电池供需紧张的现状,促进柔性电子器件、智能可穿戴产品的快速发展。

附图说明

26.图1是本发明实施例1的柔性自支撑正极的sem分析图;

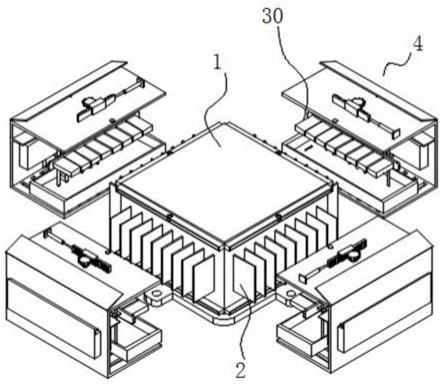

27.图2本发明实施例2的柔性自支撑正极的xrd分析图;

28.图3为将实施例3的柔性自支撑正极组装成实验扣式电池后的首次充放电曲线图;

29.图4是本发明实施例4的柔性自支撑正极的机械性能状态图;

30.图5是本发明实施例6的柔性自支撑正极的机械性能状态图;

具体实施方式

31.下面结合附图及具体实施方式进一步说明本发明的技术方案。

32.一种钠离子电池用柔性自支撑正极的制备方法,包括以下步骤:

33.(1)采用溶胶-凝胶法制备亚铬酸钠粉末;

34.(2)将亚铬酸钠粉末和聚丙烯腈添加到n,n-二甲基甲酰胺溶剂中,混合均匀,得到纺丝液;

35.(3)将纺丝液通过静电纺丝拉扯成丝,得到含有亚铬酸钠的柔性纺丝膜;

36.(4)将柔性纺丝膜依次进行真空干燥和煅烧处理,得到柔性自支撑正极,煅烧处理在还原性气氛下进行。

37.目前采用静电纺丝技术来制备柔性自支撑电极,主要是用来制备聚阴离子型柔性自支撑正极,但是聚阴离子型材料离子或电子的电导率低,理论比容量有限,相对分子质量大,制约了柔性自支撑正极的应用发展,而氧化物类正极具有较高的理论比容量,合适的工作电压和快速的钠离子脱嵌能力等,更加适应于商业化应用,由于普通氧化物类正极是在空气或者氧气氛围下才能生成氧化物形式,而静电纺丝制备柔性基底需要在非氧化性气氛下才能保持住柔性基底,使得普通氧化物类正极的高温煅烧所需的气氛是与静电纺丝技术后续的煅烧气氛不兼容,导致现有技术难以用静电纺丝技术来制备兼具良好电化学性能和机械柔韧性的氧化物类柔性自支撑正极。

38.具体来说,静电纺丝(electrospinning)是一种特殊的纤维制造工艺,是指聚合物溶液或熔体在高压静电场作用下喷射纺丝,在静电场作用下,针头处的聚合物液滴克服表面张力而产生喷射细流,细流在喷射过程中拉伸固化落在收集器上,最终形成非织造、连续的网状纤维膜的技术,是目前能够直接、连续制备纳米级直径的聚合物纳米纤维的方法。静电纺丝具有性能稳定、品质优益、可纺物质种类繁多和工艺可控等优点。

39.值得说明的是,本技术方案采用亚铬酸钠(nacro2)为电化学活性物质,nacro2作为钠离子电池正极材料拥有杰出的电化学性能,高的理论比容量(250mahg-1

)、杰出的循环稳定性和高倍率性能。nacro2作为一种特殊的氧化物,是在非氧化性气氛下形成的,符合静电纺丝后续的煅烧气氛,因此,本技术方案采用亚铬酸钠作为氧化物类正极,可以解决普通氧化物类正极的高温煅烧所需的气氛与静电纺丝技术后续的煅烧气氛不兼容的问题。

40.进一步的说明,在步骤(4)中,将柔性纺丝膜进行煅烧处理,聚丙烯腈在还原性气氛下煅烧会生成碳纤维,碳纤维作为柔性自支撑正极的柔性基底,由于碳纤维(柔性基底)需要在高温非氧化气氛下才能维持碳纤维基底存在,因此本技术方案中进行煅烧处理时需要在还原性气氛(非氧化气氛)下进行,若在煅烧处理中使用氧化气氛,由碳纤维在高温和氧化气氛下会和氧气发生反应生成二氧化碳消失,会导致柔性基底——碳纤维消失,而剩下nacro2颗粒。

41.本技术方案选取亚铬酸钠作为氧化物类正极材料,同时通过静电纺丝技术和亚铬

酸钠粉末的制备技术相结合,不仅解决了普通氧化物类正极的高温煅烧所需的气氛与静电纺丝技术后续的煅烧气氛不兼容的问题,而且构建出兼具良好电化学性能和机械柔韧性的氧化物类亚铬酸钠(nacro2)柔性自支撑正极,同时满足柔性钠离子电池对电化学性能和机械柔韧性的需求,由此可见,本技术方案制备得到的柔性自支撑正极有望推动柔性钠离子电池的实用化进程,缓解锂离子电池供需紧张的现状,促进柔性电子器件、智能可穿戴产品的快速发展。

42.值得指出的是,本技术方案制备得到的柔性自支撑正极不需涂布可直接充当钠离子电池正极,用于装配钠离子电池,现有普通极片是需要把活性物质、胶水、导电碳混合后再涂覆在集流体上才能作为正极使用,而本技术方案制备得到的柔性自支撑正极的活性物质nacro2本来就是负载在碳纤维上,因此可直接用作正极使用。

43.具体的,对本技术方案的制备得到钠离子电池用柔性自支撑正极进行sem分析,结果如图1所示,分析表明,柔性自支撑正极中碳纤维分布较均匀,直径为500nm左右,亚铬酸钠颗粒被包裹或者嵌入到碳纤维上,而亚铬酸钠颗粒被包裹或者嵌入到碳纤维上证明了我们的活性物质亚铬酸钠确实在存在于碳纤维上面,碳纤维在充放电过程中作为了钠离子的载体通道,有利于钠离子的脱出和嵌入,改善电化学性能,本技术方案的碳纤维是聚丙烯腈在非氧化性气氛下高温煅烧后形成的。

44.进一步的说明,所述步骤(1)中,采用溶胶-凝胶法制备亚铬酸钠粉末的操作如下:将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中后,置于65~75℃的油浴锅中,搅拌,得到凝胶;凝胶冷冻干燥后研磨,研磨后进行第一次煅烧,得到亚铬酸钠粗产品;将亚铬酸钠粗产品研磨后,进行第二次煅烧,第二次煅烧完成后研磨,得到亚铬酸钠粉末。

45.本技术方案在步骤(1)中采用溶胶-凝胶法能制备得到粒径非常细的纳米级的亚铬酸钠粉末,能进一步从而提高柔性自支撑正极的电化学活性和机械韧性。

46.进一步的说明,所述第一次煅烧的温度为250~300℃,所述第一次煅烧的时间为1.5~2.5h;

47.所述第二次煅烧的温度为850~950℃,所述第二次煅烧的时间为8~12h。

48.值得之处说明的是,利用溶胶-凝胶法制备亚铬酸钠粉末时,需要使用柠檬酸作为螯合剂,同时柠檬酸也是碳源中的一种,但是柠檬酸没有电化学活性,会占据了活性物质的质量,从而导致活性物质的质量和纯度下降,因此,需要将凝胶研磨后在马弗炉进行第一次煅烧,温度为250~300℃,在该温度范围内,柠檬酸会发生分解,以去除粉末中残留碳;然后再在管式炉中进行第二次煅烧,在850~950℃的高温下,结晶会生成亚铬酸钠,若第二次煅烧的温度过低,会导致生成的亚铬酸钠含量较少,从而会导致柔性自支撑正极的电化学性能下降。

49.进一步的说明,所述乙酸钠、所述乙酸铬和所述柠檬酸的摩尔比为1.15:1:1。

50.当乙酸钠、乙酸铬和柠檬酸的摩尔比为1.15:1:1时,在850~950℃的高温煅烧下,能有效生成亚铬酸钠,得到的亚铬酸钠粉末中亚铬酸钠的含量高。

51.具体的,采用溶胶-凝胶法制备亚铬酸钠粉末的操作如下:

52.按摩尔比为1.15:1:1的比例称取乙酸钠、乙酸铬和柠檬酸,并将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中,然后置于油浴锅中,保持65~75℃,磁力搅拌,随着水分的蒸发,溶液逐渐由溶胶变为凝胶;

53.将上述凝胶冷冻干燥24h后进行第一次研磨,第一次研磨后将得到的粉末置于马弗炉中,进行第一次煅烧,第一次煅烧的温度为250~300℃,第一次煅烧的时间为1.5~2.5h,升温速率为1℃/min,第一次煅烧后得到亚铬酸钠粗产品;

54.将亚铬酸钠粗产品冷却后进行第二次研磨后,置于管式炉中进行第二次煅烧,第二次煅烧的温度为850~950℃,第二次煅烧的时间为8~12h,升温速率为2℃/min,第二次煅烧完成后,冷却,研磨,得到亚铬酸钠粉末。

55.进一步是说明,在进行第二次煅烧时,管式炉内使用还原性气氛,还原性气氛为氩气-氢气混合气或氮气-氢气混合气,按体积比,氩气-氢气混合气和氮气-氢气混合气中氢气含量分别为5%~10%。

56.值得说明的是,由于亚铬酸钠是一种特殊的氧化物,需要在还原性气氛下形成的,因此在第二次煅烧时,需要在管式炉内使用还原性气氛,以促进结晶会生成亚铬酸钠。

57.进一步的说明,在所述步骤(2)中,按质量百分数,在所述纺丝液中,所述聚丙烯腈的添加量为6%~15%,所述亚铬酸钠粉末的添加量为8%~18%。

58.值得说明的是,聚丙烯腈作为一种高聚物,在静电纺丝时可作为粘度调节剂,同时,聚丙烯腈也用作静电纺丝,在非氧化性气氛下高温煅烧后会形成碳纤维。

59.在制备纺丝液时,亚铬酸钠粉末的添加量对后期制备得到柔性纺丝膜的电化学性能、柔性纺丝膜的质量和柔性纺丝膜的韧性起到重要的影响,当亚铬酸钠粉末的添加量为纺丝液总质量的8%~18%时,后期制备得到的柔性纺丝膜的电化学性能较好,且具有良好机械柔韧性,当亚铬酸钠粉末的添加量过少时,会导致柔性纺丝膜的电化学性能很弱甚至没有;若亚铬酸钠粉末的添加量过多,会降低柔性纺丝膜的质量和韧性,从而影响柔性自支撑正极的电化学性能和机械柔韧性。

60.具体的,步骤(2)的具体操作如下:将亚铬酸钠粉末添加到装有n,n-二甲基甲酰胺熔剂(dmf溶剂)的玻璃瓶中,在常温下磁力搅拌1~2h,再超声处理1~1.5h,随后将聚丙烯腈(pan)粉末添加到上述混合溶液中,于55~65℃的油浴锅中磁力搅拌温度12h以上,即可得到纺丝液。

61.进一步的说明,所述步骤(3)的操作如下:吸取5ml的纺丝液,调节静电纺丝机的电压为15kv,推进流速为0.8-1.6ml/h,收集转速为400rpm,针头往返距离为50mm,移动速度为30mm/s,针头与收集器之间的距离为15cm,启动静电纺丝机进行纺丝,得到含有亚铬酸钠颗粒的柔性纺丝膜。

62.进一步的说明,在所述步骤(4)中,所述柔性纺丝膜进行真空干燥的的温度为75~85℃,所述真空干燥的时间为12~16h;

63.所述柔性纺丝膜进行煅烧处理的温度为600~800℃,时间为4~12h,升温速率为2℃/min。

64.进一步的说明,在所述步骤(4)中,对所述柔性纺丝膜进行真空干燥后,先对柔性纺丝膜进行预煅烧,预煅烧后再对柔性纺丝膜进行煅烧处理;

65.所述预煅烧的温度为270~290℃,所述预煅烧的时间为1.5~2.5h,所述预煅烧的升温速率为1℃/min。

66.值得说明的是,预煅烧是柔性纺丝膜热氧稳定化过程,需要在空气进行才能完成热氧稳定化,而煅烧处理是碳化过程,需要在还原性气氛下聚丙烯腈才能碳化形成碳纤维,

而且由于在预煅烧的阶段cr

3

可能会形cr

6

,在煅烧处理过程中使用还原性气氛,可以将cr

6

还原为cr

3

,如果煅烧处理是氧化性气氛,碳纤维将会消失,亚铬酸钠也有发生氧化反应,生成其它物质。

67.具体的,步骤(4)的操作如下:

68.将步骤(3)中制备得到的柔性纺丝膜放置在真空干燥箱中,设置真空干燥的温度为75~85℃,时间为12~16h,真空干燥后将柔性纺丝膜待冷却后,再将柔性纺丝膜放置到马弗炉中进行预煅烧,预煅烧的温度为270~290℃,时间为1.5~2.5h,升温速率为1℃/min;将上述得到的柔性纺丝膜再放置到管式炉中进行煅烧处理,设置煅烧处理的温度为600~800℃,时间为4~12h,升温速率为2℃/min,自然冷却后得到柔性自支撑正极。

69.优选的,在煅烧处理时,管式炉所通气氛为还原性气氛,还原性气氛选自氩气-氢气混合气或氮气-氢气混合气,按体积比,所述还原性气氛中氢气含量为5%~10%。

70.一种钠离子电池用柔性自支撑正极,由上述的钠离子电池用柔性自支撑正极的制备方法制备得到。

71.本技术方案首次提出利用静电纺丝技术将层状氧化物类正极材料(亚铬酸钠)用来制备柔性自支撑正极,取代目前研究较多的聚阴离子型正极材料;提出的钠离子电池用柔性自支撑正极的制备原料丰富、价格低廉、拥有较高的理论比容量等优势;制备的柔性自支撑正极无需粘结剂,同时满足柔性钠离子电池对电化学性能和机械柔韧性的需求。

72.一种钠离子电池,包括上述的钠离子电池用柔性自支撑正极。

73.优选的,钠离子电池的电极由乙炔黑、聚偏氟乙烯和上述制备得到的柔性自支撑正极组成,三者的重量比为1:1:8。对该钠离子电池的进行电学性能检测,检测方法如下:

74.使用cr2032纽扣半电池进行电化学检测,金属钠用作对电极,检测是在landct2001a电池测试系统上进行的,电压窗口为2.3~3.6v(vs.na/na

),理论比容量为125mah/g。

75.实施例1

76.一种钠离子电池用柔性自支撑正极的制备方法,包括以下步骤:

77.(1)采用溶胶-凝胶法制备亚铬酸钠粉末:按摩尔比为1.15:1:1的比例称取乙酸钠、乙酸铬和柠檬酸,并将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中,然后置于油浴锅中,保持70℃,磁力搅拌,随着水分的蒸发,溶液逐渐由溶胶变为凝胶;将上述凝胶冷冻干燥24h后进行第一次研磨,第一次研磨后将得到的粉末置于马弗炉中,进行第一次煅烧,第一次煅烧的温度为270℃,第一次煅烧的时间为25h,升温速率为1℃/min,第一次煅烧后得到亚铬酸钠粗产品;将亚铬酸钠粗产品冷却后进行第二次研磨后,置于管式炉中进行第二次煅烧,第二次煅烧的温度为900℃,第二次煅烧的时间为10h,升温速率为2℃/min,第二次煅烧完成后,冷却,研磨,得到亚铬酸钠粉末;

78.(2)称取10.87g的dmf溶剂于玻璃瓶中,随后取2.11g的亚铬酸钠粉末加入到上述dmf溶液里,放置到磁力搅拌器中搅拌1h,搅拌速度为720rpm,然后再进行超声处理1h;接着称取0.87g聚丙烯腈粉末添加到上述混合溶液,放置到油浴锅中恒温60℃进行磁力搅拌13h,搅拌速率为720rpm,得到纺丝液;

79.(3)采用静电纺丝技术,将纺丝液拉扯成丝,得到含有亚铬酸钠的柔性纺丝膜,具体操作如下:用注射器抽取5ml的纺丝液,调节电压为15kv,流速为1.6ml/h,收集转速为

400rpm,针头往返距离为50mm,移动速度为30mm/s,针头与收集器之间的距离为15cm,针头大小为21g,开始启动纺丝,最后可在收集器上得到一张含有亚铬酸钠颗粒的柔性纺丝膜;

80.(4)将柔性纺丝膜进行热处理,得到柔性自支撑正极,具体操作如下:将柔性纺丝膜先置于真空干燥箱中恒温80℃干燥14h,自然冷却后取出放置到马弗炉中280℃煅烧2h,升温速率为1℃/min,气氛为空气;自然冷却后再放置到管式炉中600℃煅烧12h,升温速率为2℃/min,通入的气氛为氩气-氢气混合气(氢气体积分数为10%),待自然冷却后即可得到钠离子电池用柔性自支撑正极,本实施例制备得到的柔性自支撑正极无需涂布,可直接充当正极用于装配电池。

81.对本实施例1的柔性自支撑正极进行sem分析,结果如图1所示,从图1可以看出柔性自支撑正极中碳纤维分布较均匀,直径为500nm左右,亚铬酸钠颗粒被包裹或者嵌入到碳纤维上,证明了我们的活性物质亚铬酸钠确实在存在于碳纤维上面,一维的碳纤维在充放电过程中作为了钠离子的载体通道,有利于钠离子的脱出和嵌入,改善电化学性能。

82.实施例2

83.一种钠离子电池用柔性自支撑正极的制备方法,包括以下步骤:

84.(1)采用溶胶-凝胶法制备亚铬酸钠粉末:按摩尔比为1.15:1:1的比例称取乙酸钠、乙酸铬和柠檬酸,并将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中,然后置于油浴锅中,保持70℃,磁力搅拌,随着水分的蒸发,溶液逐渐由溶胶变为凝胶;将上述凝胶冷冻干燥24h后进行第一次研磨,第一次研磨后将得到的粉末置于马弗炉中,进行第一次煅烧,第一次煅烧的温度为270℃,第一次煅烧的时间为25h,升温速率为1℃/min,第一次煅烧后得到亚铬酸钠粗产品;将亚铬酸钠粗产品冷却后进行第二次研磨后,置于管式炉中进行第二次煅烧,第二次煅烧的温度为900℃,第二次煅烧的时间为10h,升温速率为2℃/min,第二次煅烧完成后,冷却,研磨,得到亚铬酸钠粉末;

85.(2)称取10g的dmf溶剂于玻璃瓶中,随后取1.0g的亚铬酸钠粉末加入到上述dmf溶液里,放置到磁力搅拌中搅拌1h,搅拌速度为720rpm,然后再进行超声处理1h,接着称取1g聚丙烯腈粉末添加到上述混合溶液,放置到油浴锅中恒温60℃进行磁力搅拌14,搅拌速率为720rpm,得到纺丝液;

86.(3)采用静电纺丝技术,将纺丝液拉扯成丝,得到含有亚铬酸钠的柔性纺丝膜,具体操作如下:用注射器抽取5ml的亚铬酸钠纺丝液,调节电压为15kv,流速为0.8ml/h,收集转速为400rpm,针头往返距离为50mm,移动速度为30mm/s,针头与收集器之间的距离为15cm,开始启动纺丝,最后可在收集器上得到一张含有亚铬酸钠颗粒的柔性纺丝膜。

87.(4)将获得的纺丝膜先置于真空干燥箱中恒温80℃干燥13h,自然冷却后取出放置到马弗炉中280℃煅烧2h,升温速率为1℃/min,气氛为空气;自然冷却后再放置到管式炉中600℃煅烧4h,升温速率为2℃/min,通入的气氛为氮气-氢气混合气(氢气的体积分数为10%),待自然冷却后即可得到钠离子电池用柔性自支撑正极,无需涂布,可直接充当正极用于装配电池。

88.对本实施例制备得到的钠离子电池用柔性自支撑正极进行xrd分析,结果如图2所示,通过将图2和标准物质的pdf卡片对照可知,本实施例中钠离子电池用柔性自支撑正极的xrd图中峰的强度和位置,都与标准的亚铬酸钠活性物质保持一致,证明了本实施例所制备的柔性自支撑正极存在亚铬酸钠电化学活性物质。

89.实施例3

90.一种钠离子电池用柔性自支撑正极的制备方法,包括以下步骤:

91.(1)采用溶胶-凝胶法制备亚铬酸钠粉末:按摩尔比为1.15:1:1的比例称取乙酸钠、乙酸铬和柠檬酸,并将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中,然后置于油浴锅中,保持70℃,磁力搅拌,随着水分的蒸发,溶液逐渐由溶胶变为凝胶;将上述凝胶冷冻干燥24h后进行第一次研磨,第一次研磨后将得到的粉末置于马弗炉中,进行第一次煅烧,第一次煅烧的温度为270℃,第一次煅烧的时间为25h,升温速率为1℃/min,第一次煅烧后得到亚铬酸钠粗产品;将亚铬酸钠粗产品冷却后进行第二次研磨后,置于管式炉中进行第二次煅烧,第二次煅烧的温度为900℃,第二次煅烧的时间为10h,升温速率为2℃/min,第二次煅烧完成后,冷却,研磨,得到亚铬酸钠粉末;

92.(2)称取10g的dmf溶剂于玻璃瓶中,随后取2g的亚铬酸钠粉末加入到上述dmf溶液里,放置到磁力搅拌中搅拌1h,搅拌速度为720rpm,然后再进行超声处理1h,接着称取1g聚丙烯腈粉末添加到上述混合溶液,放置到油浴锅中恒温60℃进行磁力搅拌14,搅拌速率为720rpm,得到纺丝液;

93.(3)采用静电纺丝技术,将纺丝液拉扯成丝,得到含有亚铬酸钠的柔性纺丝膜,具体操作如下:用注射器抽取5ml的亚铬酸钠纺丝液,调节电压为15kv,流速为0.8ml/h,收集转速为400rpm,往返距离为50mm,移动速度为30mm/s,针头与收集器之间的距离为15cm,开始启动纺丝,最后可在收集器上得到一张含有亚铬酸钠颗粒的柔性纺丝膜;

94.(4)将获得的纺丝膜先置于真空干燥箱中恒温80℃干燥12h,自然冷却后取出放置到马弗炉中280℃煅烧2h,升温速率为1℃/min,气氛为空气;自然冷却后再放置到管式炉中600℃煅烧8h,升温速率为2℃/min,通入的气氛为氩气-氢气混合气(氢气的体积分数为5%),待自然冷却后即可得到钠离子电池用柔性自支撑正极,无需涂布,可直接充当正极用于装配电池。

95.将本实施例制备得到的柔性自支撑正极组装成实验扣式电池,测试其充放电电化学性能,在0.5c下首次充放电曲线如图3所示,电化学特征与亚铬酸钠粉末的保持一致,由此可见柔性自支撑正极具有较好的电化学性能。

96.实施例4

97.一种钠离子电池用柔性自支撑正极的制备方法,包括以下步骤:

98.(1)采用溶胶-凝胶法制备亚铬酸钠粉末:按摩尔比为1.15:1:1的比例称取乙酸钠、乙酸铬和柠檬酸,并将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中,然后置于油浴锅中,保持70℃,磁力搅拌,随着水分的蒸发,溶液逐渐由溶胶变为凝胶;将上述凝胶冷冻干燥24h后进行第一次研磨,第一次研磨后将得到的粉末置于马弗炉中,进行第一次煅烧,第一次煅烧的温度为270℃,第一次煅烧的时间为25h,升温速率为1℃/min,第一次煅烧后得到亚铬酸钠粗产品;将亚铬酸钠粗产品冷却后进行第二次研磨后,置于管式炉中进行第二次煅烧,第二次煅烧的温度为900℃,第二次煅烧的时间为10h,升温速率为2℃/min,第二次煅烧完成后,冷却,研磨,得到亚铬酸钠粉末;

99.(2)称取11.76g的dmf溶剂于玻璃瓶中,随后取2.03g的亚铬酸钠粉末加入到上述dmf溶液里,放置到磁力搅拌中搅拌1h,搅拌速度为720rpm,然后再进行超声处理1h,接着称取1.76g聚丙烯腈粉末添加到上述混合溶液,放置到油浴锅中恒温60℃进行磁力搅拌12h,

搅拌速率为720rpm,得到纺丝液;

100.(3)采用静电纺丝技术,将纺丝液拉扯成丝,得到含有亚铬酸钠的柔性纺丝膜,具体操作如下:用注射器抽取5ml的亚铬酸钠纺丝液,调节电压为15kv,流速为1.6ml/h,收集转速为400rpm,往返距离为50mm,移动速度为30mm/s,针头与收集器之间的距离为15cm,开始启动纺丝,最后可在收集器上得到一张含有亚铬酸钠颗粒的柔性纺丝膜。

101.(4)将柔性纺丝膜先置于真空干燥箱中恒温80℃干燥12h,自然冷却后取出放置到马弗炉中280℃煅烧2h,升温速率为1℃/min,气氛为空气;自然冷却后再放置到管式炉中800℃煅烧8h,升温速率为2℃/min,通入的气氛为氩气-氢气混合气(氢气的体积分数为5%),待自然冷却后即可得到钠离子电池用柔性自支撑正极,无需涂布,可直接充当正极用于装配电池。

102.本实施例中柔性自支撑正极的弯折如图4,可满足装配电池的机械性能需求。

103.实施例5

104.一种钠离子电池用柔性自支撑正极的制备方法,包括以下步骤:

105.(1)采用溶胶-凝胶法制备亚铬酸钠粉末:按摩尔比为1.15:1:1的比例称取乙酸钠、乙酸铬和柠檬酸,并将乙酸钠、乙酸铬和柠檬酸溶解于去离子水中,然后置于油浴锅中,保持70℃,磁力搅拌,随着水分的蒸发,溶液逐渐由溶胶变为凝胶;将上述凝胶冷冻干燥24h后进行第一次研磨,第一次研磨后将得到的粉末置于马弗炉中,进行第一次煅烧,第一次煅烧的温度为270℃,第一次煅烧的时间为25h,升温速率为1℃/min,第一次煅烧后得到亚铬酸钠粗产品;将亚铬酸钠粗产品冷却后进行第二次研磨后,置于管式炉中进行第二次煅烧,第二次煅烧的温度为900℃,第二次煅烧的时间为10h,升温速率为2℃/min,第二次煅烧完成后,冷却,研磨,得到亚铬酸钠粉末;

106.(2)称取10g的dmf溶剂于玻璃瓶中,随后取2g的亚铬酸钠粉末加入到上述dmf溶液里,放置到磁力搅拌中搅拌1h,搅拌速度为720rpm,然后再进行超声处理1h,接着称取1g聚丙烯腈粉末添加到上述混合溶液,放置到油浴锅中恒温60℃进行磁力搅拌12h以上,搅拌速率为720rpm,得到纺丝液;

107.(3)采用静电纺丝技术,将纺丝液拉扯成丝,得到含有亚铬酸钠的柔性纺丝膜,具体操作如下:用注射器抽取5ml的亚铬酸钠纺丝液,调节电压为15kv,流速为1.6ml/h,收集转速为400rpm,往返距离为50mm,移动速度为30mm/s,针头与收集器之间的距离为15cm,开始启动纺丝,最后可在收集器上得到一张含有亚铬酸钠颗粒的柔性纺丝膜;

108.(4)将柔性纺丝膜先置于真空干燥箱中恒温80℃干燥14,自然冷却后取出放置到马弗炉中280℃煅烧2h,升温速率为1℃/min,气氛为空气;自然冷却后再放置到管式炉中800℃煅烧8h,升温速率为2℃/min,通入的气氛为氩气-氢气混合气(氢气的体积分数为5%),待自然冷却后即可得到钠离子电池亚铬酸钠柔性自支撑正极,无需涂布,可直接充当正极用于装配电池。

109.本实施例中柔性自支撑正极的弯折如图5,具备良好的机械柔韧性,满足装配电池的需求。

110.具体的,实施例1-5中采用静电纺丝使用的静电纺丝机为长沙纳仪仪器科技有限公司的jdf05型号静电纺丝机。

111.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的

原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。