1.本发明涉及化工技术领域中的双氧水制备技术,具体为一种用于蒽醌法制备双氧水工艺中的双氧水萃取设备。

背景技术:

2.双氧水作为一种重要的绿色化学品,常作为氧化剂用于化工生产中,因其独特的性能,在使用过程中发生化学反应时生成的是水,无有毒有害产物的生成,被广泛地应用于化学合成、食品、纺织、冶金、电子、农业、医药、造纸、国防和环保等各个领域,特别是新兴的绿色化工工艺中。而随着国内市场对双氧水需求量的增加,双氧水的生产产能也在逐年增加,促使人们对双氧水生产技术的研究越来越关注双氧水的主要生产方法主要有硫酸盐电解法、异丙醇氧化法、氢氧合成法及蒽醌法等,其中,硫酸盐电解法通过电解硫酸盐或硫酸氢盐生成过氧化氢,但能耗大,设备生产能力较低;异丙醇法在过氧化氢或其它过氧化物存在下,以空气或氧气氧化异丙醇得到双氧水产品,但生产条件严苛、生产成本高、药剂消耗量大;氢氧合成法是最环保的生产工艺,氢气和氧气在高压和催化剂作用下,直接合成产生双氧水,但是存在较大的安全隐患,对流程管理要求较高;基于上述原因,上述三种方法的实际应用比例均不高。

3.目前,双氧水的主要生产方法是蒽醌法,其以烷基蒽醌为工作载体,以对蒽醌有高度溶解度的多种有机物为溶剂配制成工作液,在一定压力和温度条件下及钯触媒存在时,与氢气进行氢化反应,得到相应的烷基蒽醌的氢化液。氢化液再与空气中的氧气在一定温度和压力条件下进行氧化反应得到氧化液,烷基氢蒽醌被氧化还原为烷基蒽醌同时生成过氧化氢。过氧化氢经萃取、净化、浓缩得到不同浓度的双氧水产品,同时工作液经脱水和白土再生后重新回到氢化工序中循环利用。

4.但是现有的蒽醌法制备双氧水的方法中的萃取提纯过程将氧化工序送来的氧化液在萃取塔中进行萃取,得到粗双氧水溶液。粗双氧水溶液经过净化塔处理后的得到稀品双氧水,再经过浓缩工序得到50%浓度双氧水产品。萃取塔操作的好坏直接关系着产能、产品质量以及装置的安全运行。现有技术中的双氧水萃取提纯设备如筛板萃取塔和填料萃取塔的设计存在缺陷,分散相在设备内部的停留时间较短,故而两相接触传质时间较短,传质效率较低;同时由于氧化液-水体系的界面张力较大,传统萃取设备无法有效的将分散相破碎为较小的液滴,因此传质面积较小,萃取效率较差,同时还存在料液返混的现象,导致萃取效率很低。

5.专利cn 102583257 a提供了一种蒽醌法制备双氧水的萃取设备,该萃取设备能有效解决传统萃取设备传质面积、萃取效率差、料液返混的问题,但是其设备结构相对复杂,设备体积大,填料用量多,且在操作过程中操作难度高,运维成本难于控制。

技术实现要素:

6.本发明所解决的技术问题在于提供一种蒽醌法双氧水的萃取设备,以解决上述背

景技术中的缺点。

7.本发明所解决的技术问题采用以下技术方案来实现:一种蒽醌法双氧水的萃取设备,该设备主体为一个封闭塔体结构,该塔体自上而下分成澄清段、萃取段以及沉降段,并在所述澄清段上设置有分散相出口以及纯水进口,所述沉降段上设置有连续相出口以及氧化液进口;所述澄清段与沉降段均为外扩腔体结构,固定设置于萃取段端面两侧,其膨胀节内部为容积腔并在溶剂腔中分别填充有用于放置连续相和分散相返混的防返混填料,防返混填料封装在填料支架中,并在填料支架内侧通过玻璃纤维织物对防返混填料进行端面封装;所述澄清段和所述沉降段在填料支架的外侧分别设置分散相出口以及连续相出口,同时在所述澄清段和所述沉降段中对应填料支架的内侧均设置有一个朝向萃取段的管式分布器,并在管式分布器的进料端分别连接纯水进口以及氧化液进口;所述萃取段包括外壳体,所述外壳体为一中空的柱形外壳,其两端开放并分别与澄清段以及沉降段相连通,外壳体内设置有若干平行设置的空心集束管作为分散相与连续相的并流通道,所述空心集束管的单管内径为100~120mm,并在管体上设置有若干膨胀节,所述膨胀节的内腔截面为梯形,其梯形截面的上底为集束管内径的1.2~1.5倍,而下底为集束管单管内径的1.5~2.5倍,高度为70~90mm,所述膨胀节中填充有惰性陶瓷珠,所述惰性材料珠的粒径为3~15mm,在膨胀节的高度方向自下而上粒径连续减小,膨胀节的上、下表面通过玻璃纤维布对所述惰性陶瓷珠进行限位,其中,上表面的玻璃纤维布上还设置有分离筛板进行面封闭,并在分离筛板上还成型有一层分散相破碎填料层;同时在膨胀节的侧壁上还开有导流孔,并在膨胀节的位置的外壳体内设置有对膨胀节外表面进行封闭的分散相聚并填料层,所述导流孔朝向该分散相聚并填料层。

8.作为进一步限定,所述萃取段的外壳体为一体成型的金属筒体,其两侧端面分别设置有端面法兰,并通过所述端面法兰与所述澄清段以及所述沉降段进行端面可拆卸连接,以方便进行设备的维修维护。

9.作为进一步限定,所述空心集束管的截面面积之和为所述外壳体的容积部分的截面面积的30~45%。

10.作为进一步限定,同一空心集束管上的膨胀节设置个数为3~6个。

11.作为进一步限定,同一空心集束管上的膨胀节等间距设置。

12.作为进一步限定,同一空心集束管上位置相邻的膨胀节之间的节间距自下而上连续增加。

13.作为进一步限定,不同的空心集束管上的膨胀节错位设置以保证空心集束管在外壳体之间的设置密度,保证萃取段内的萃取结构的紧凑性。

14.作为进一步限定,所述导流孔为斜向设置,与水平面之间呈45~60

°

的仰角,并朝向外侧分散相聚并填料。

15.作为进一步限定,所述惰性陶瓷珠为惰性氧化铝陶瓷成型制成。

16.有益效果:本发明的蒽醌法双氧水的萃取设备结构紧凑,避免了萃取分离器过大过复杂的缺陷,能有效提高萃取塔的分离精度,降低后续工艺的负荷,同时,在萃取过程中利用多个集束管单管作为分散相和连续相的并流通道,并利用膨胀节结构使得含过氧化氢的蒽醌衍生物工作液和水在其中进行接触,利用膨胀节结构中不同粒径的惰性陶瓷珠提高

含过氧化氢的蒽醌衍生物工作液与水在油水界面接触的表面积,使蒽醌衍生物工作液中的过氧化氢从油相中尽可能多的溶解或分散到水相中,增加了两相的接触时间,有效的提高了萃取传质效率,同时,变径的惰性陶瓷珠还能有效阻止分散相向连续向导流通道中流动,从而减少分散相的返混,进一步增加萃取传质效率,以提高萃取效果。

附图说明

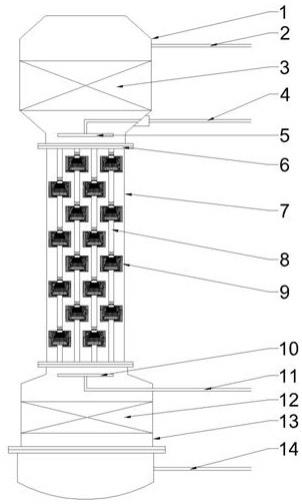

17.图1为本发明的较佳实施例的结构示意图。

18.图2为图1中膨胀节部分的细节放大图。

19.其中:1、澄清段;2、分散相出口;3、连续相防返混填料;4、纯水进口;5、连续相管式分布器;6、连接法兰;7、萃取段;8、空心集束管;9、膨胀节;10、分散相管式分布器;11、氧化液进口;12、分散相防返混填料;13、沉降段;14、连续相出口;15、分散相破碎填料;16、分离筛板;17、膨胀节外壳;18、分散相聚并填料层;19、导流孔;20、惰性陶瓷珠;21玻璃纤维布。

具体实施方式

20.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明。

21.在下述实施例中,本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

22.参见图1、图2所示的一种蒽醌法双氧水的萃取设备的实施例的示意图,在该实施例中,萃取设备为一个塔体结构,该塔体结构包括独立成型的澄清段1、萃取段7以及沉降段13,其中,萃取段7的外壳体为一两端开口的圆柱筒壳体,其柱筒的两端端面上开口并在开口位置设置有连接法兰6,澄清段1和沉降段13在连接法兰6位置通过螺栓以及密封件与萃取段7相连,这种结构能够方便地对萃取设备的三段结构进行分离,有利于后期维护和进行损耗件、耗材的更换。

23.在本实施例中,澄清段1为一个外扩腔体结构,其腔体直径为萃取段直径的1.5倍,其腔体中填充有连续相防返混填料3,连续相防返混填料3封装在填料支架中,并在填料支架内侧的上、下表面通过玻璃纤维织物对相防返混填料3的上、下表面进行端面封装,并在连续相防返混填料3的上部设置有分散相出口2,而在相防返混填料3的下部设置有朝向萃取段7的连续相管式分布器5,该连续相管式分布器5外接纯水进口4。

24.而萃取段7中设置有两圈呈环状排列的空心集束管8,其外圈的空心集束管8为八个,而内圈的空心集束管8为四个,这十二个空心集束管8平行设置,且截面面积之和占萃取段7的容积部分的截面面积的30%。

25.在图1中为方便进行描述,仅展示处于同一剖面上的四根空心集束管8的剖面状态,其每根空心集束管8上均设置有四个膨胀节9,这四个膨胀节9等间距设置以方便进行等比例调整和替换,相邻的空心集束管8上的膨胀节9错位设置,以方便在萃取段7使空心集束管8的排列更加紧密,内部结构更加紧凑,以提高工作区域的空间利用率,使单位空间内的

分离萃取密度更高。空心集束管8为分散相与连续相的并流通道,其单管内径为100mm,而膨胀节9的外层为一体成型柱形膨胀节,直接成型在空心集束管8上,且在膨胀节9的外侧套装有一个填料架,并在该填料架中填充有分散相聚并填料层18,以使分散相聚并填料层18包裹整个膨胀节9,而在膨胀节9内设置有一个上、下连通空心集束管8的空腔,该空腔截面为梯形,该梯形截面的上底为130mm,而下底为200mm,同时,在该空腔内填充有大小不同的惰性材料珠20,这些惰性材料珠20为惰性氧化铝陶瓷成型制成,其粒径范围为5~15mm,在空腔内逐层铺放,其铺放时,下层铺放大颗粒惰性材料珠20,上层铺放小颗粒惰性材料珠20,且惰性材料珠20的的粒径在膨胀节9的高度方向自下而上连续减小,膨胀节9的上、下表面通过玻璃纤维布21对惰性材料珠20进行限位,且在上表面的玻璃纤维布21之上还设置有分离筛板16以及分散相破碎填料15。另外,在膨胀节9的膨胀节外壳17对应的侧壁上还均匀开有若干导流孔19,这些导流孔19斜向设置,与水平面之间呈50

°

的仰角,并朝向外侧的分散相聚并填料层18。

26.而在萃取段7的下部设置还设置有一个外扩腔体作为沉降端13,该沉降端13中同样设置有一个填料支架,其填料支架中填充有分散相防返混填料12,而在分散相防返混填料12上部对应设置有一个朝向萃取段7的分散相管式分布器10,该分散相管式分布器10外接氧化液进口11,而在分散相防返混填料12的下部则设置有连续相出口14。

27.上述实施例的设备在使用时,采用纯水萃取氧化液中的过氧化氢,通过向纯水进口4中通入纯水,在常温常压下通过连续相管式分布器5将纯水注入塔内,当水相界面位于连续相进料分布器5与连续相防返混填料3中间时,停止向塔内注水;同时,通过向氧化液进口11通入氧化液,保持氧化液温度在40~50℃条件下通过分散相管式分布器10注入塔内,当塔顶出现分散相(即萃余液)回流时,重新向塔内注入清水,并调解水相(连续相)和油相(分散相氧化液)的流量到操作流量,之后通过调节塔底连续相出口14的流量使澄清段1的油水界面位于连续相进料分布器5与连续相防返混填料3中间,并保持稳定,实现萃取设备的稳定连续操作。

28.在上述过程中,空心集束管8作为分散相和连续相的并流通道,在混合流自沉降段13向澄清段1移动的过程中,每经过一次膨胀节9则进行一次分离,并在分离后通过分离筛板16将分散相氧化液进行一次分离,分离成较小颗粒并持续向塔顶漂浮,并在下一次经过膨胀节9,经过惰性陶瓷珠20进行辅助接触和分离,将分散相持续通过空心集束管8向上运输,并最终从分散相出口2流出,得到萃余液;而连续相则通过导流孔19脱离空心集束管8,并在经过分散相聚并填料层18后向下流,并最终从连续相出口流出,得到萃取液。

29.在上述设备中,操作水相流量固定为10l/h,控制氧化液流量为500l/h,可以测得其传质单元高度为0.21m,而同尺寸的规整填料萃取塔在水相流量10l/h、氧化液流量为500l/h的情况下,其传质单元高度为0.38m,因而其传质效率的提高在20%以上。同时在上述萃取条件下分别测量本实施例和规整填料萃取塔在上述相同原料和流量条件下萃取液中双氧水的含量和萃余液中双氧水的含量,其中,规整填料萃取塔中的萃取液中双氧水的含量和萃余液中双氧水的含量分别为310.0g/l以及0.28g/l;而本实施例的萃取液中双氧水的含量和萃余液中双氧水的含量分别为322.0g/l以及0.17g/l,因而,本实施例的方法也具有更加优异的萃取效果。

30.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术

人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。