用于降解微塑料协同产氢的两亲性cop/g-c3n4材料及其制备方法

技术领域

1.本发明属于催化剂制备技术领域,具体涉及一种用于降解微塑料协同产氢的两亲性cop/g-c3n4材料及其制备方法。

背景技术:

2.近年来,一种新型污染物“微塑料”逐渐进入人们的视线。微塑料这一概念于2004年由richard c.thompson首次提出,指直径小于5mm的塑料碎片和颗粒。由于微塑料体积小,比表面积大,对污染物的吸附能力强,且微塑料被误食后无法消化,这无疑会对生物和人体带来双重危害。2018年《the new york times》报道,欧洲联合胃肠病学周发布了一项新研究,首次确认在人体内发现了多达9种不同种类的微塑料。研究人员表示,它们可能对人体消化系统的免疫反应产生影响,也可能会协助有毒化学物质和病原体在人体中的扩散。然而,近5年来我国才逐渐对微塑料开展研究,人们对其污染现状、环境危害及治理手段等认识还比较有限。因此,针对微塑料污染对生态系统、食品安全及公共卫生等领域带来的威胁,开发先进的微塑料治理技术已迫在眉睫。

3.微塑料资源化利用是在一种新的理念下形成的微塑料治理方法,是一项极具发展潜力但仍处于探索初期的技术。它利用先进的技术手段将生态环境中的微塑料经过汇集和相应净化处理后,转化为具有高附加值的化学品,比以往微塑料处理技术更具经济性、环保性和可持续性。研究表明,在光催化条件下微塑料可被氧化降解,使塑料特别是微塑料作为氧化底物引入光催化产氢系统成为可能。在光催化制备氢的过程中,一般需要添加合适的牺牲剂来消耗光生空穴,从而加快氢气的产生速率和延长催化剂的使用寿命。然而,在这一过程中产生的氢气有时并不足以抵消生产牺牲剂所需的能量。所以,在光催化产氢系统中引入微塑料作为光生空穴的牺牲剂,即光催化降解微塑料协同产氢技术,具有极大的应用前景。此技术不仅有望同时缓解微塑料污染和能源短缺的局面,而且微塑料还可以通过一系列氧化反应产生含碳高值化产物(醋酸、甲酸、乙二醇等),实现微塑料的资源化利用。技术在实际应用中拥有巨大潜力,但相关的应用研究还相对缺乏。

4.然而,微塑料疏水性较强,催化剂表面的h

和微塑料相对浓度无法调控。han sen soo等人研究表明,由于微塑料的疏水性较强,催化剂和微塑料之间接触面积较小,在不添加过硫酸盐的情况下微塑料氧化反应进行的非常缓慢。催化反应是催化剂的表面反应,在降解微塑料协同产氢的反应过程中,催化剂表面的h

很容易通过水的解离获取,如何保证一定浓度的微塑料与催化剂表面进行有效接触,使催化剂表面h

和微塑料的相对浓度达到加速分离光生电子-空穴对的目的?因此,开发新的合成方法和工艺,可控制备同时具有亲水基团和疏水基团的两亲性光催化剂对于微塑料的资源化利用具有十分重要的意义。

技术实现要素:

5.本发明提供一种用于降解微塑料协同产氢的两亲性cop/g-c3n4材料,该光催化剂

在使用中与h

和微塑料均有较好的接触,具有较高的光催化活性和稳定性。

6.本发明还提供一种所述降解微塑料协同产氢的两亲性cop/g-c3n4材料的制备方法,该方法简单,易于重复。

7.为解决上述问题,本发明采用了以下技术方案:

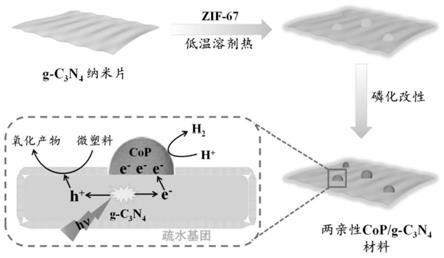

8.一种用于降解微塑料协同产氢的两亲性cop/g-c3n4材料,将g-c3n4和zif-67纳米片在复合溶剂中混合后,进行磷化,得到两亲性cop/g-c3n4材料,该两亲性cop/g-c3n4材料中zif-67纳米片的质量是g-c3n4质量的0.5~5%;所用复合溶剂选自水、n,n-二甲基酰胺、甲醇、乙醇、丙酮或石油醚中的一种。经透射电子显微镜(tem)证实,所述cop均匀地分散在g-c3n4纳米片上。

9.本发明中,所述的两亲性cop/g-c3n4材料是以zif-67纳米片和g-c3n4为前驱体,通过溶剂处理和低温磷化获得,低温磷化是以亚磷酸钠为磷源,在惰性氛围对zif-67纳米片和g-c3n4复合物下进行。

10.作为优选,所用复合溶剂为乙醇。

11.作为优选,该两亲性cop/g-c3n4材料中zif-67纳米片的质量是g-c3n4质量的2%

±

1%。

12.一种所述的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料的制备方法,该方法包括如下步骤:

13.步骤1,将尿素置于带盖陶瓷坩埚中,空气中550

±

50℃煅烧,得到g-c3n4;步骤2,将co(no3)2·

6h2o、二甲基咪唑与适量水混合,搅拌6h

±

2h,抽滤、洗涤,在50~80℃下干燥10~12h,得到zif-67;

14.步骤3,将步骤2所得zif-67与co(no3)2·

6h2o和适量甲醇混合,在100~120℃的温度下反应1~3h;冷却后离心,60℃干燥12h

±

2h,得到zif-67纳米片;

15.步骤4,将步骤1得到的g-c3n4分散于复合溶剂中超声0.5~2h;

16.步骤5,步骤3得到的zif-67纳米片分散在少量水中超声0.5~2h;水的用量以能够分散zif-67纳米片即可;

17.步骤6,将步骤5所得溶液滴入步骤4所得溶液中,搅拌混合、离心,得到的沉淀物在60~80℃下干燥6~10h;

18.步骤7,将步骤6中所得产物进行磷化,得到所述的两亲性cop/g-c3n4材料。

19.作为优选,步骤2中,co(no3)2·

6h2o与二甲基咪唑的重量比为1:8-12。最佳为1:9.5-10。

20.作为优选,步骤3中,zif-67与co(no3)2·

6h2o的重量比为1:1-3。进一步优选为1:1.5-2.2,最佳为1:1.9-2.0。

21.作为优选,步骤4中,g-c3n4与复合溶剂的用量比为5-50mg/ml。最佳为10mg/ml。

22.作为优选,磷化的步骤是:将步骤6中所得产物置于瓷舟中,并将其置于下风口,将装有次亚磷酸钠的瓷舟置于上风口,于管式炉中在惰性气体环境下300

±

50℃煅烧1-3h,升温速率为2-4℃/min。本发明所述的低温磷化是在300

±

50℃的低温下煅烧实现。

23.一种所述的两亲性cop/g-c3n4材料在光催化降解微塑料协同产氢方面的应用。作为优选,该应用具体是:在光照下,在溶剂体系(优选为水)中将微塑料(例如聚对苯二甲酸乙二醇酯,pet)和作为催化剂的两亲性cop/g-c3n4材料混合,即可实现微塑料被氧化,h

被

还原生成氢气的效果。两亲性cop/g-c3n4材料作为催化剂的用量为微塑料质量的5-15%。本发明中以pet微塑料为例,催化剂的用量为0.03g/0.35g pet。光照条件可以是自然光,优选氙灯,进一步优选为300w

±

100w的氙灯。

24.以300w的氙灯作为光源、pet为模型微塑料,应用测试在labsolar-6a全玻璃自动在线微量气体分析系统中进行,所生成的氢气量由气相色谱测定。

25.发明作用与效果

26.本发明中以g-c3n4为载体,g-c3n4比表面积大,有利于cop的负载;而cop的高电导率和低过电位使其具有电催化和光催化产氢的能力。同时,将zif-67纳米片负载到g-c3n4上磷化后制成cop/g-c3n4,两种二维材料具有良好的界面接触,可以提供更多的活性位点和更短的光生载流子迁移距离,可以有效提高其光催化降解微塑料协同产氢的活性。

27.此外,本发明为打破微塑料无法与光催化剂有效作用的限制,通过低温溶剂热、磷化等方法调控材料表面亲水基团和疏水基团比例,确保催化剂表面具有合适比例的微塑料和h

,使光催化降解微塑料协同产氢反应高效进行。当复合溶剂为乙醇、zif-67纳米片负载量为2%时,两亲性cop/g-c3n4材料的接触角为39.48

°

。此时光催化降解微塑料协同产氢的效率最高,高达1300umol g-1

。

28.本发明提供的用于光催化降解微塑料协同产氢的两亲性cop/g-c3n4材料的制备方法简单、低成本、过程重复性好等特点,有利于大规模生产。

附图说明

29.图1是本发明所述两亲性cop/g-c3n4材料的制备工艺流程图;

30.图2是本发明所述两亲性cop/g-c3n4材料的tem及mapping图谱,其中,(a)、(b)分别是实施例2得到的两亲性cop/g-c3n4材料的tem图及局部放大tem图,(c)是选定区域的c、n、co、p元素分布图;

31.图3是本发明所述两亲性cop/g-c3n4材料的x射线光电子能谱,其中,(a)为高分辨c1s的拟合分峰图,(b)为高分辨n1s的拟合分峰图,(c)为高分辨co 2p的拟合分峰图,(d)为高分辨p 2p的拟合分峰图;

32.图4是本发明所述两亲性cop/g-c3n4材料与水的接触角测试图,分别为实施例2、4、5、6、7、8制得材料的测试图;

33.图5是本发明所述两亲性cop/g-c3n4材料光催化降解微塑料协同产氢的析氢速率,其中,(a)为g-c3n4、实施例1、2、3制得材料的析氢速率,(b)为实施例2、4、5、6、7、8制得材料的析氢速率。

具体实施方式

34.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

35.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

36.本发明所述两亲性cop/g-c3n4材料的制备工艺流程图如图1所示。

37.实施例一

38.一种两亲性cop/g-c3n4材料的制备方法,具体步骤是:

39.步骤1,将10g尿素置于带盖陶瓷坩埚,并将其放置在马弗炉中。550℃煅烧4h,升温速率为10℃/min,得到石墨相氮化碳(g-c3n4)。

40.步骤2,将2.5068g co(no3)2·

6h2o分散在100ml去离子水中,记为溶液a;将24.6673g二甲基咪唑分散在100ml去离子水中,记为溶液b。溶液a和b分别搅拌均匀后,将溶液a滴入溶液b中,磁性搅拌6h后得到均匀混合液。然后将混合液抽滤,收集抽滤所得的紫色沉淀物,用乙醇和水反复洗涤3次,然后放入60℃真空干燥箱保持10h,得到块状zif-67。

41.步骤3,将步骤2中所得0.5052g块状zif-67、1.0030g co(no3)2·

6h2o于80ml甲醇中分散搅拌均匀;然后放入反应釜后在电热鼓风干燥箱保持120℃反应2h。冷却后,用离心机(转速10000r/min)离心6min,将沉淀物放入真空干燥箱保持60℃干燥12h,得到zif-67纳米片。

42.步骤4,将200mg步骤1中所得g-c3n4分散在20ml乙醇中,超声1h,记为溶液c。

43.步骤5:将0.0504g步骤4中所得zif-67纳米片分散在5ml去离子水中,超声1h,记为溶液d;

44.步骤6:将0.099ml步骤6中所得溶液d滴入将步骤5中所得溶液c中,磁性搅拌1h后得到均匀混合液。混合液用离心机(转速13000r/min)离心10min后,得到的沉淀物放入真空干燥箱保持60℃干燥10h,得到zif-67/g-c3n4。

45.步骤7,将步骤6中所得200mg zif-67/g-c3n4置于瓷舟中,并将其置于下风口,将装有0.5g次亚磷酸钠的瓷舟置于上风口,于管式炉中300℃煅烧2h,升温速率为2.5℃/min,保护气为n2。得到用于降解微塑料协同产氢的两亲性cop/g-c3n4材料1。

46.上述所得的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料1,zif-67纳米片与g-c3n4的质量比为0.5:100。

47.按照应用例所述的光催化降解微塑料协同产氢性能测试方法,对本实施例制得的两亲性cop/g-c3n4材料1进行光催化降解微塑料协同产氢反应,4h内的产氢速率可以达到112umol g-1

。

48.实施例二

49.一种两亲性cop/g-c3n4材料的制备方法,具体步骤是:

50.步骤1,将10g尿素置于带盖陶瓷坩埚,并将其放置在马弗炉中。550℃煅烧4h,升温速率为10℃/min,得到石墨相氮化碳(g-c3n4)。

51.步骤2,将3.0082g co(no3)2·

6h2o分散在100ml去离子水中,记为溶液a;将29.6008g二甲基咪唑分散在100ml去离子水中,记为溶液b。溶液a和b分别搅拌均匀后,将溶液a滴入溶液b中,磁性搅拌6h后得到均匀混合液。然后将混合液抽滤,收集抽滤所得的紫色沉淀物,用乙醇和水反复洗涤3次,然后放入60℃真空干燥箱保持10h,得到块状zif-67。

52.步骤3,将步骤2中所得块状0.6062g zif-67、1.2036g co(no3)2·

6h2o于100ml甲醇中分散搅拌均匀;然后放入反应釜后在电热鼓风干燥箱保持120℃干燥2h。冷却后,用离心机(转速10000r/min)离心6min,将沉淀物放入真空干燥箱保持60℃干燥12h,得到zif-67纳米片。

g-1

。

70.实施例四

71.一种两亲性cop/g-c3n4材料的制备方法,具体步骤是:

72.步骤1,将10g尿素置于带盖陶瓷坩埚,并将其放置在马弗炉中。550℃煅烧4h,升温速率为10℃/min,得到石墨相氮化碳(g-c3n4)。

73.步骤2,将3.2588g co(no3)2·

6h2o分散在100ml去离子水中,记为溶液a;将32.0675g二甲基咪唑分散在100ml去离子水中,记为溶液b。溶液a和b分别搅拌均匀后,将溶液a滴入溶液b中,磁性搅拌6h后得到均匀混合液。然后将混合液抽滤,收集抽滤所得的紫色沉淀物,用乙醇和水反复洗涤3次,然后放入真空干燥箱保持50℃真空干燥箱保持12h,得到块状zif-67。

74.步骤3,将步骤2中所得块状zif-670.6568g、1.3039g co(no3)2·

6h2o于100ml甲醇中分散搅拌均匀;然后放入反应釜后在电热鼓风干燥箱保持100℃反应3h。冷却后,用离心机(转速10000r/min)离心6min,将沉淀物放入真空干燥箱保持80℃干燥10h,得到zif-67纳米片。

75.步骤4,将260mg步骤1中所得g-c3n4分散在26ml甲醇中,超声0.5h,记为溶液c。

76.步骤5:将0.0504g步骤4中所得zif-67纳米片分散在5ml去离子水中,超声0.5h,记为溶液d;

77.步骤6:将0.5291ml步骤6中所得溶液d滴入将步骤5中所得溶液c中,磁性搅拌1h后得到均匀混合液。混合液用离心机(转速13000r/min)离心10min后,得到的沉淀物放入真空干燥箱保持60℃干燥8h,得到zif-67/g-c3n4。

78.步骤7,将步骤6中所得210mg zif-67/g-c3n4置于瓷舟中,并将其置于下风口,将装有0.52g次亚磷酸钠的瓷舟置于上风口,于管式炉中300℃煅烧2h,升温速率为2.5℃/min,保护气为n2。得到用于降解微塑料协同产氢的两亲性cop/g-c3n4材料4。

79.上述所得的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料4,zif-67纳米片与g-c3n4的质量比为2:100。

80.按照应用例所述的光催化降解微塑料协同产氢性能测试方法,对本实施例制得的两亲性cop/g-c3n4材料4进行光催化降解微塑料协同产氢反应,4h内速率可以达到1113umol g-1

。

81.实施例五

82.一种两亲性cop/g-c3n4材料的制备方法,具体步骤是:

83.步骤1,将10g尿素置于带盖陶瓷坩埚,并将其放置在马弗炉中。550℃煅烧4h,升温速率为10℃/min,得到石墨相氮化碳(g-c3n4)。

84.步骤2,将2.5068g co(no3)2·

6h2o分散在100ml去离子水中,记为溶液a;将24.6673g二甲基咪唑分散在100ml去离子水中,记为溶液b。溶液a和b分别搅拌均匀后,将溶液a滴入溶液b中,磁性搅拌6h后得到均匀混合液。然后将混合液抽滤,收集抽滤所得的紫色沉淀物,用乙醇和水反复洗涤3次,然后放入真空干燥箱保持80℃真空干燥箱保持10h,得到块状zif-67。

85.步骤3,将步骤2中所得块状0.5052g zif-67、1.0030g co(no3)2·

6h2o于80ml甲醇中分散搅拌均匀;然后放入反应釜后在电热鼓风干燥箱保持120℃反应3h。冷却后,用离心

机(转速10000r/min)离心6min,将沉淀物放入真空干燥箱保持80℃干燥10h,得到zif-67纳米片。

86.步骤4,将160mg步骤1中所得g-c3n4分散在16ml水中,超声1.5h,记为溶液c。

87.步骤5:将0.0504g步骤4中所得zif-67纳米片分散在5ml去离子水中,超声1.5h,记为溶液d;

88.步骤6:将0.407ml步骤6中所得溶液d滴入将步骤5中所得溶液c中,磁性搅拌1h后得到均匀混合液。混合液用离心机(转速13000r/min)离心10~12min后,得到的沉淀物放入真空干燥箱保持70℃干燥9h,得到zif-67/g-c3n4。

89.步骤7,将步骤6中所得150mg zif-67/g-c3n4置于瓷舟中,并将其置于下风口,将装有0.3g次亚磷酸钠的瓷舟置于上风口,于管式炉中300℃煅烧2h,升温速率为2.5℃/min,保护气为n2。得到用于降解微塑料协同产氢的两亲性cop/g-c3n4材料5。

90.上述所得的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料5,zif-67纳米片与g-c3n4的质量比为2:100。

91.按照应用例所述的光催化降解微塑料协同产氢性能测试方法,对本实施例制得的两亲性cop/g-c3n4材料5进行光催化降解微塑料协同产氢反应,4h内速率可以达到425umol g-1

。

92.实施例六

93.一种两亲性cop/g-c3n4材料的制备方法,具体步骤是:

94.步骤1,将10g尿素置于带盖陶瓷坩埚,并将其放置在马弗炉中。550℃煅烧4h,升温速率为10℃/min,得到石墨相氮化碳(g-c3n4)。

95.步骤2,将2.3171g co(no3)2·

6h2o分散在100ml去离子水中,记为溶液a;将25.9007g二甲基咪唑分散在100ml去离子水中,记为溶液b。溶液a和b分别搅拌均匀后,将溶液a滴入溶液b中,磁性搅拌6h后得到均匀混合液。然后将混合液抽滤,收集抽滤所得的紫色沉淀物,用乙醇和水反复洗涤3次,然后放入真空干燥箱保持60℃真空干燥箱保持11h,得到块状zif-67。

96.步骤3,将步骤2中所得块状1.0104zif-67、2.0060g co(no3)2·

6h2o于100ml甲醇中分散搅拌均匀;然后放入反应釜后在电热鼓风干燥箱保持110℃反应2h。冷却后,用离心机(转速10000r/min)离心6min,将沉淀物放入真空干燥箱保持60℃干燥10h,得到zif-67纳米片。

97.步骤4,将200mg步骤1中所得g-c3n4分散在20ml丙酮中,超声1h,记为溶液c。

98.步骤5:将0.1512g步骤4中所得zif-67纳米片分散在15ml去离子水中,超声1h,记为溶液d;

99.步骤6:将0.407ml步骤6中所得溶液d滴入将步骤5中所得溶液c中,磁性搅拌1h后得到均匀混合液。混合液用离心机(转速13000r/min)离心10min后,得到的沉淀物放入真空干燥箱保持70℃干燥10h,得到zif-67/g-c3n4。

100.步骤7,将步骤6中所得300mg zif-67/g-c3n4置于瓷舟中,并将其置于下风口,将装有0.6g次亚磷酸钠的瓷舟置于上风口,于管式炉中300℃煅烧2h,升温速率为2.5℃/min,保护气为n2。得到用于降解微塑料协同产氢的两亲性cop/g-c3n4材料6。

101.上述所得的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料6,zif-67纳米片与

g-c3n4的质量比为2:100。

102.按照应用例所述的光催化降解微塑料协同产氢性能测试方法,对本实施例制得的两亲性cop/g-c3n4材料6进行光催化降解微塑料协同产氢反应,4h内速率可以达到426umol g-1

。

103.实施例七

104.一种两亲性cop/g-c3n4材料的制备方法,具体步骤是:

105.步骤1,将10g尿素置于带盖陶瓷坩埚,并将其放置在马弗炉中。550℃煅烧4h,升温速率为10℃/min,得到石墨相氮化碳(g-c3n4)。

106.步骤2,将2.5068g co(no3)2·

6h2o分散在100ml去离子水中,记为溶液a;将24.6673g二甲基咪唑分散在100ml去离子水中,记为溶液b。溶液a和b分别搅拌均匀后,将溶液a滴入溶液b中,磁性搅拌6h后得到均匀混合液。然后将混合液抽滤,收集抽滤所得的紫色沉淀物,用乙醇和水反复洗涤3次,然后放入真空干燥箱保持60℃燥12h,得到块状zif-67。

107.步骤3,将步骤2中所得块状zif-670.5052g、1.0030g co(no3)2·

6h2o于80ml甲醇中分散搅拌均匀;然后放入反应釜后在电热鼓风干燥箱保持120℃干燥1h。冷却后,用离心机(转速10000r/min)离心6min,将沉淀物放入真空干燥箱保持60℃干燥12h,得到zif-67纳米片。

108.步骤4,将200mg步骤1中所得g-c3n4分散在20mln,n-二甲基甲酰胺中,超声2h,记为溶液c。

109.步骤5:将0.0504g步骤4中所得zif-67纳米片分散在5ml去离子水中,超声2h,记为溶液d;

110.步骤6:将0.407ml步骤6中所得溶液d滴入将步骤5中所得溶液c中,磁性搅拌1h后得到均匀混合液。混合液用离心机(转速13000r/min)离心10min后,得到的沉淀物放入真空干燥箱保持80℃干燥6h,得到zif-67/g-c3n4。

111.步骤7,将步骤6中所得200mg zif-67/g-c3n4置于瓷舟中,并将其置于下风口,将装有0.5g次亚磷酸钠的瓷舟置于上风口,于管式炉中300℃煅烧2h,升温速率为2.5℃/min,保护气为n2。得到用于降解微塑料协同产氢的两亲性cop/g-c3n4材料7。

112.上述所得的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料7,zif-67纳米片与g-c3n4的质量比为2:100。

113.按照应用例所述的光催化降解微塑料协同产氢性能测试方法,对本实施例制得的两亲性cop/g-c3n4材料7进行光催化降解微塑料协同产氢反应,4h内速率可以达到113umol g-1

。

114.实施例八

115.一种两亲性cop/g-c3n4材料的制备方法,具体步骤是:

116.步骤1,将10g尿素置于带盖陶瓷坩埚,并将其放置在马弗炉中。550℃煅烧4h,升温速率为10℃/min,得到石墨相氮化碳(g-c3n4)。

117.步骤2,将1.5448g co(no3)2·

6h2o分散在80ml去离子水中,记为溶液a;将17.2671g二甲基咪唑分散在80ml去离子水中,记为溶液b。溶液a和b分别搅拌均匀后,将溶液a滴入溶液b中,磁性搅拌6h后得到均匀混合液。然后将混合液抽滤,收集抽滤所得的紫色沉淀物,用乙醇和水反复洗涤3次,然后放入真空干燥箱保持70℃真空干燥箱保持10h,得到

块状zif-67。

118.步骤3,将步骤2中所得块状0.6062g zif-67、1.2036g co(no3)2·

6h2o于100ml甲醇中分散搅拌均匀;然后放入反应釜后在电热鼓风干燥箱保持100℃反应3h。冷却后,用离心机(转速10000r/min)离心8min,将沉淀物放入真空干燥箱保持70℃干燥11h,得到zif-67纳米片。

119.步骤4,将200mg步骤1中所得g-c3n4分散在20ml石油醚中,超声1.5h,记为溶液c。

120.步骤5:将0.0504g步骤4中所得zif-67纳米片分散在5ml去离子水中,超声1.5h,记为溶液d;

121.步骤6:将0.407ml步骤6中所得溶液d滴入将步骤5中所得溶液c中,磁性搅拌1h后得到均匀混合液。混合液用离心机(转速13000r/min)离心12min后,得到的沉淀物放入真空干燥箱保持80℃干燥7h,得到zif-67/g-c3n4。

122.步骤7,将步骤6中所得170mg zif-67/g-c3n4置于瓷舟中,并将其置于下风口,将装有0.39g次亚磷酸钠的瓷舟置于上风口,于管式炉中300℃煅烧2h,升温速率为2.5℃/min,保护气为n2。得到用于降解微塑料协同产氢的两亲性cop/g-c3n4材料8。

123.上述所得的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料8,zif-67纳米片与g-c3n4的质量比为2:100。

124.按照应用例所述的光催化降解微塑料协同产氢性能测试方法,对本实施例制得的两亲性cop/g-c3n4材料8进行光催化降解微塑料协同产氢反应,4h内速率可以达到792umol g-1

。

125.上述各实施例制得的用于光催化降解微塑料协同产氢的两亲性cop/g-c3n4材料的表征:

126.tem和mapping图:如图2(a-b),用于光催化降解微塑料协同产氢的两亲性cop/g-c3n4材料2具有相对粗糙的表面,g-c3n4均呈纳米片状,cop纳米颗粒均匀的负载在g-c3n4纳米片上。图2(c)是选定区域的c、n、co、p元素分布图,表明催化剂中c、n两种元素是均匀分布的,co,p相对均匀的分散在g-c3n4纳米片上。

127.x射线光电子能谱:如图3,用于光催化降解微塑料协同产氢的两亲性cop/g-c3n4材料2的x射线光电子能谱。图3(a)为高分辨c1s的拟合分峰图,观察到c1s在288.32ev、284.8ev处有两个峰,288.32ev处峰与三嗪结构中的n-c=n基团sp2杂化碳相对应,284.8ev处峰由碳杂质引起。图3(b)为高分辨n1s的拟合分峰图,观察到n1s在401.3ev、400.53ev、398.8ev处都表现出三个典型氮峰,分别与n-h键、n-c3基团sp3杂化氮、c-n=c基团sp2杂化氮相对应图3,(c)为高分辨co 2p的拟合分峰图,观察到co 2p有位于结合能为739.7ev(co 2p

1/2

)和780.5ev(co 2p

3/2

)的两个峰。图(d)为高分辨p 2p的拟合分峰图,分为p 2p

2/3

和po

x

(表面氧化)两个峰,结合能分别是133.8ev和129.5ev。x射线光电子能谱表征也证明了cop的成功引入。

128.接触角测试:图4为用于光催化降解微塑料协同产氢的两亲性cop/g-c3n4材料2、4、5、6、7、8与水的接触角测试结果。在zif-67纳米片与g-c3n4的质量比均为2%的条件下,制备两亲性cop/g-c3n4材料过程中只改变溶剂,选取极性由强到弱:水》n,n-二甲基酰胺》甲醇》乙醇》丙酮》石油醚,接触角大小为石油醚》丙酮》n,n-二甲基酰胺》水》甲醇》乙醇。宏观上证明了不同溶剂处理可改变cop/g-c3n4材料的疏水性。

129.应用例

130.光催化降解微塑料协同产氢性能测试:所制备样品的光催化降解微塑料协同制氢实验在labsolar-6a全玻璃自动在线微量气体分析系统(北京泊菲莱科技有限公司)中进行。

131.测试方法为:称取30mg光催化剂(两亲性cop/g-c3n4材料)加入到70ml pet-koh溶液(pet:5g/l,koh:2m)中,对系统抽真空20min以上,使反应装置处于真空状态。采用功率为300w的氙灯作为光源,反应器内溶液界面距离光源15cm,位于光源正下方。反应过程中,为了减小温度对反应的干扰,需开启循环冷却水使温度保持恒定(15℃);另开启磁力搅拌器使溶液处于连续搅拌的状态,来确保催化剂与微塑料(pet)充分接触反应。反应生成的h2的量由气相色谱仪(agilent technologies 7890b)测定,反应持续4h,设定每隔1h取样一次。

132.采用上述方法对本发明实施例1所述步骤1中所制g-c3n4和本发明实施例1至8制得的两亲性cop/g-c3n4材料进行测试,结果见图5。图5(a)为g-c3n4、实施例1、2、3制得材料的析氢速率,实施例1、2、3中,在选用溶剂及其他制备条件相同的情况下,zif-67纳米片与g-c3n4的质量比分别为0.5%、2%、5%;图5(b)为实施例2、4、5、6、7、8制得材料的光催化降解微塑料协同产氢的速率,在zif-67纳米片与g-c3n4的质量比均为2%时,考察在zif-67纳米片与g-c3n4复合时选用复合溶剂不同的情况下,对光催化降解微塑料协同产氢速率的影响。如图5所示,当材料接触角不同时,光催化降解微塑料协同产氢的速率不同,接触角大小为石油醚》丙酮》n,n-二甲基酰胺》水》甲醇》乙醇,4h内光催化降解微塑料协同产氢的速率分别为792umol g-1

、426umol g-1

、113umol g-1

、425umol g-1

、1113umol g-1

、1300umol g-1

;当用zif-67纳米片与g-c3n4的质量比为2%,且用乙醇处理时,光催化降解微塑料协同产氢的效率最高,4h内高达1300umol g-1

。该发明中所述材料为两亲性cop/g-c3n4,同时具备亲水基团和疏水基团,催化剂在使用中与h

和微塑料均有较好的接触,因此具有较高的光催化降解微塑协同产氢的性能。

133.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

134.以上对本发明所提供的用于降解微塑料协同产氢的两亲性cop/g-c3n4材料及其制备方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。