1.本发明涉及聚烯烃合成技术领域,具体指一种聚4-甲基-1-戊烯的制备方法。

背景技术:

2.等规聚4-甲基-1-戊烯(poly4-methyl-1-pentene,简称pmp)是一种具有大体积侧基(-ch

2-ch(ch3)2)的半结晶聚烯烃,使得pmp具有高透明度、低密度、高化学稳定性、高熔点、低介电常数和高渗透性等独特性能。pmp现已被广泛应用于许多工业和医疗领域,如汽车零部件,分离膜,无菌容器等。在第三代肺膜材料中,pmp作为一种性能优异的聚烯烃材料,具有良好的氧气通量和氮氧选择性,低溶出物及生物安全性等特点,增加了血液相和气相分离度,克服了血浆渗漏的问题,被公认为是体外膜肺氧合(ecmo)的最佳膜材料。

3.目前工业上pmp的生产方法是淤浆聚合(us3347838),淤浆聚合在回收单元需要将溶剂和单体分离,此过程能耗高;另一方面,pmp大量应用在食品和医疗领域,这就要求聚合物的灰分含量低,最好是低于30ppm。pmp灰分主要包括残留的催化剂、助催化剂、添加剂和机械杂质,主要包含ti、cl、si等元素。目前工业上降低聚合物灰分的方法主要有两种:加强原料的精制,降低水氧等杂质的含量,以增加催化剂的活性和降低助催化剂的用量;另一种方法是通过增加停留时间的方法提高催化剂的活性,在生产特殊牌号时需要很长的停留时间。

4.而本体聚合后处理简单,聚合物可以直接分离,节约能耗,是一种非常经济的聚合方法,同时本体聚合单体的浓度高,催化剂的聚合速率更快,因此可以降低停留时间提高生产效率,但是本体聚合不易去除催化剂和助催化剂残留。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术的现状,提供一种生产效率高、聚合物灰分含量低且未反应单体易回收的聚4-甲基-1-戊烯的制备方法。

6.本发明解决上述技术问题所采用的技术方案为:一种聚4-甲基-1-戊烯的制备方法,其特征在于包括有以下步骤:

7.(1)4-甲基-1-戊烯本体聚合:在无水无氧条件下,将4-甲基-1-戊烯、催化剂体系和可选加的分子量调节剂加入到反应器中,均聚得到聚4-甲基-1-戊烯;

8.(2)聚合物洗涤:将水相洗涤剂加入到步骤(1)得到的聚4-甲基-1-戊烯中,通过洗涤得到聚4-甲基-1-戊烯聚合物浆液;

9.(3)固液分离:将步骤(2)得到的聚4-甲基-1-戊烯聚合物浆液通过固液分离手段分别得到聚合物和滤液;

10.(4)油水分离:将步骤(3)得到的滤液通过油水分离手段得到回收的单体。

11.其中,分子量调节剂可选加,即可加入也可不加入。

12.优选地,步骤(1)中,所述的催化剂体系包括有主催化剂和助催化剂;

13.所述的主催化剂为茂金属催化剂、ziegler-natta催化剂、后茂金属催化剂、载体

负载的茂金属催化剂、载体负载的后茂金属催化剂中的至少一种;

14.所述的助催化剂为甲基铝氧烷化合物(mao)、改性的甲基铝氧烷化合物(mmao)、三(五氟苯基)硼化合物、三苯基碳鎓四(五氟苯基)硼化合物、n,n-二甲基苯胺四(五氟苯基)硼化合物、三异丁基铝、三甲基铝、三乙基铝中的至少一种。

15.所述的载体可以是硅胶、氯化镁、各类聚合物载体等,优选硅胶和氯化镁。

16.优选地,步骤(1)中,所述的分子量调节剂为氢气、二乙基锌中的至少一种。

17.优选地,步骤(1)中采用的反应器为管式反应器或釜式反应器,采用的聚合方式为间歇聚合、半连续聚合或连续聚合。

18.优选地,步骤(1)中采用的聚合温度为0~120℃,优选为20~80℃。

19.优选地,步骤(1)中得到的聚4-甲基-1-戊烯等规度控制在60%以上,优选80%以上,更优选在90%以上;重均分子量为10000~1000000,优选100000-800000;分子量分布指数为1.0~8.0,转化率控制在50%以下,优选为20%以下。

20.优选地,步骤(2)中,所述的水相洗涤剂为醇、酸、碱中的至少一种。具体可以是盐酸、氢氧化钠、氢氧化钾、甲醇、乙醇等。

21.进一步,所述的水相洗涤剂为氢氧化钠水溶液。

22.优选地,步骤(3)中采用的固液分离手段为过滤或离心。

23.优选地,步骤(4)中采用的油水分离手段为通过静置直接分层。

24.与现有技术相比,本发明的优点在于:

25.(1)使用本体聚合的催化剂活性大大提高,原因在于:本体聚合单体的浓度高,催化剂的聚合速率更快,因此可以降低停留时间提高生产效率;

26.(2)通过依次将本体聚合得到的聚合物进行洗涤、固液分离和油水分离,可以除去聚合物中残留的绝大部分灰分。

具体实施方式

27.以下结合实施例对本发明作进一步详细描述。

28.实施例1:

29.本实施例采用间歇聚合,在100ml的玻璃瓶常压下进行,先将体系在90℃下反复抽真空-通氮置换1小时,使整个反应体系达到密封、无水无氧要求,再将体系温度设置到60℃,随后向体系中加入30ml 4-甲基-1-戊烯、10mg负载型茂金属催化剂和mmao以及20ml氢气,其中钛与铝的摩尔比为1:100,体系压力通过氮气补充恒定在常压,反应30min后注入乙醇终止反应;随后加入装有10wt%naoh的水溶液30ml,充分搅拌洗涤后过滤得到聚合物和滤液;将滤液中的4-甲基-1-戊烯通过静置直接分层回收重新处理使用,聚合物在60℃下真空干燥8小时以上。

30.实施例2:

31.将反应时间缩短为10min,其它条件同实施例1。

32.实施例3:

33.将10wt%naoh的水溶液替换为10wt%hcl水溶液,其它条件同实施例2。

34.比较例1:

35.采用间歇聚合,在100ml的玻璃瓶常压下进行,先将体系在90℃下反复抽真空-通

氮置换1小时,使整个反应体系达到密封、无水无氧要求,再将体系温度设置到60℃,随后向体系中加入100ml正己烷、30ml 4-甲基-1-戊烯、10mg负载型茂金属催化剂和mmao以及20ml氢气,其中钛与铝的摩尔比为1:100,体系压力通过氮气补充恒定在常压,反应3h后注入乙醇终止反应;随后加入装有10wt%naoh的水溶液30ml,充分搅拌洗涤后过滤得到聚合物和滤液;将滤液中的4-甲基-1-戊烯通过静置直接分层回收重新处理使用,将聚合物用乙醇洗涤数次后,在60℃下真空干燥8小时以上。

36.比较例2:

37.反应时间为1h,其它条件同比较例1。

38.比较例3:

39.聚合条件和实施例2相同,聚合反应后注入乙醇终止反应,并加入乙醇搅拌8h后过滤洗涤烘干得到聚合物。

40.比较例4:

41.聚合条件和比较例2相同,聚合反应后注入乙醇终止反应,并加入乙醇搅拌8h后过滤洗涤烘干得到聚合物。

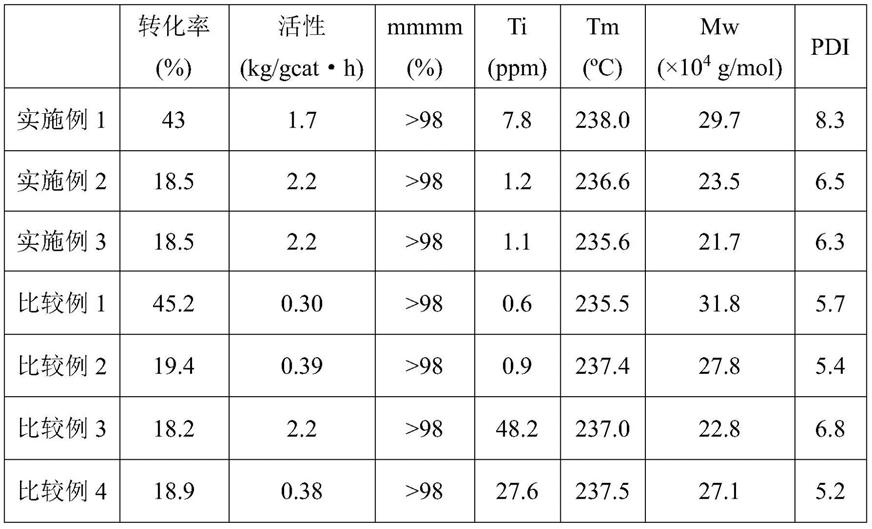

42.上述所有实施例和比较例的聚合实验结果如表1所示。

43.测试方法:

44.(1)聚合物的分子量(mw和mn)及其分布指数(pdi)采用高温凝胶渗透色谱测定(polymer char ir-5),配有红外检测器和粘度检测器;以1,2,4-三氯苯为溶剂,在150℃下配成0.1~0.3wt%的聚合物溶液,溶剂流速1.0ml/min;

45.(2)聚合物的熔点(tm)由ta instruments dsc25测定,取5.0~7.0mg聚合物样品以30℃/min升温到260℃,恒温5min以消除热历史,然后以10℃/min降温到20℃,再恒温3min后以10℃/min速度升温到260℃,从第二次升温曲线中得到聚合物的热性能;

46.(3)聚合物组成使用碳谱核磁(

13

c nmr)在125℃下测定,仪器型号为bruker ac 400;聚合物在150℃下配成质量分数为10%的氘代邻二氯苯溶液,预先溶解3至4个小时,使样品溶液均匀;仪器参数优化为脉冲角90

°

、反向质子去耦、脉冲延迟时间8s、收集时间1.3s和谱宽8000hz,平均扫描次数不少于5000次;

47.(4)聚合物的金属残留量通过icp进行测试;首先将聚合物通过m6微波消解仪在220℃进行消解;icp测试采用spectro icp-oes arcos ii sop;

48.(5)单体转化率和催化剂活性通过聚合物质量计算得到。

49.表1:

[0050][0051]

从表1可以看出:

[0052]

(1)比较例1、2和4采用淤浆聚合,比较例3和所有实施例采用本体聚合,对比可知使用本体聚合的催化剂活性大大提高,原因在于:本体聚合单体的浓度高,催化剂的聚合速率更快,因此可以降低停留时间提高生产效率;

[0053]

(2)比较例3并未对聚合物进行后处理,而所有实施例则依次将得到的聚合物进行了洗涤、固液分离和油水分离,可以除去聚合物中残留的绝大部分灰分,同时用此工艺不引入溶剂,未反应单体也可以很方便地回收使用;

[0054]

综上所述,相比于现在的聚合工艺,本工艺具有活性高、分离方便、金属残留量低等优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。