1.本技术涉及建筑材料生产技术的领域,尤其是涉及一种混凝土料仓配比混料装置。

背景技术:

2.混凝土是指由胶凝材料将集料胶结成整体的工程复合材料,通常水泥用作胶凝材料,河砂、碎石、粉煤灰作为集料(也称骨料),与水、添加剂按一定比例配合,经搅拌获得水泥混凝土,广泛应用于土木建筑工程。

3.相关技术中,集料作为混凝土的主要组成材料之一,在生产过程中,集料进入仓库后,需要通过铲车将集料铲进上料斗暂存后,对不同集料进行分别称重后输送到搅拌位置与其他材料进行混合搅拌,现有称重方式为工人将集料装入称量容器中,称量完成后手动再将集料倒出。

4.针对上述中的相关技术,发明人认为人工手动对集料进行称重和倒出,不仅增加了工人的作业强度,同时还降低混凝土集料搅拌的效率。

技术实现要素:

5.为了降低工人的作业强度,提高混凝土集料搅拌的效率,本技术提供一种混凝土料仓配比混料装置。

6.本技术提供的一种混凝土料仓配比混料装置采用如下的技术方案:一种混凝土料仓配比混料装置,包括支撑组件、给料称重组件、输送组件和搅拌组件,所述支撑组件设置在输送组件的两侧,所述给料称重组件设置在支撑组件上部,所述输送组件设置在给料称重组件出料口的下方,所述搅拌组件设置在输送组件出料口的下方。

7.通过采用上述技术方案,支撑组件主要起整体支撑作用,便于给料称重组件架设在支撑组件的上部,给料称重组件主要对集料进行分别上料、称重和自动倾倒,输送组件设置在给料称重组件出料口下方主要对称重完的集料进行输送,搅拌组件设置在输送组件出料口下方主要对集料进行混个搅拌,便于进行下一道工序的加工,此装置可降低工人的作业强度,提高混凝土集料搅拌的效率,同时使得集料配比更加精准,混凝土产品质量更好。

8.可选的,所述支撑组件包括河砂支撑架、碎石支撑架、水泥支撑架和粉煤灰支撑架,所述河砂支撑架与碎石支撑架设置在输送组件的一侧,所述水泥支撑架与粉煤灰支撑架设置在输送组件的另一侧。

9.通过采用上述技术方案,河砂支撑架、碎石支撑架和水泥支撑架、粉煤灰支撑架设置在输送组件的两侧方便从不同方向对集料进行上料。

10.可选的,所述河砂支撑架、碎石支撑架、水泥支撑架和粉煤灰支撑架结构均一致且都包括支架与支撑板,所述支架架设在地面上,所述支撑板固定连接在支架的上端面。

11.通过采用上述技术方案,利用支架与支撑板起整体支撑作用,方便给料称重组件的放置安装。

12.可选的,所述给料称重组件包括河砂称重件、碎石称重件、水泥称重件和粉煤灰称重件,所述河砂称重件设置在河砂支撑架上部,所述碎石称重件设置在碎石支撑架上部,所述水泥称重件设置在水泥支撑架上部,所述粉煤灰称重件设置在粉煤灰支撑架上部。

13.通过采用上述技术方案,便于将河砂称重件、碎石称重件、水泥称重件和粉煤灰称重件架设在对应的河砂支撑架、碎石支撑架、水泥支撑架和粉煤灰支撑架上部,实现称重件与支撑架的连接固定。

14.可选的,所述河砂称重件、碎石称重件、水泥称重件和粉煤灰称重件结构一致且都包括料斗、电子秤、称重槽、机械手和输送带,所述料斗通过连接杆固定连接在支撑板上表面,所述电子秤架设在支撑板上表面料斗的连接杆之间,所述称重槽架设在电子秤上表面料斗的出料口下方,所述机械手设置在支架上平行于料斗连接杆的一侧,所述输送带设置在支撑板背离机械手的一侧。

15.通过采用上述技术方案,便于利用料斗对集料分别上料,利用称重槽盛放集料,利用电子秤对盛放集料的称重槽进行称重,以提高集料的配比精度,利用机械手对称重槽进行搬运和倾倒,利用输送带对称重槽倾倒的集料进行输送,以降低工人的作业强度。

16.可选的,所述输送组件包括料仓与传送带,所述料仓包括河砂料仓、碎石料仓、水泥料仓和粉煤灰料仓,所述河砂料仓、碎石料仓、水泥料仓和粉煤灰料仓对应设置在河砂称重件、碎石称重件、水泥称重件和粉煤灰称重件的输送带出料口下方,所述传送带设置在河砂料仓、碎石料仓、水泥料仓和粉煤灰料仓下方。

17.通过采用上述技术方案,便于将河砂称重件、碎石称重件、水泥称重件和粉煤灰称重件中对应的集料沿输送带输送到河砂料仓、碎石料仓、水泥料仓和粉煤灰料仓中进行收集暂存,同时可利用传送带将料仓中的集料输送到搅拌组件中。

18.可选的,所述河砂料仓、碎石料仓、水泥料仓和粉煤灰料仓结构一致且都设置有第一挡板与第二挡板,所述第一挡板设置在料仓上部靠近进料口位置,所述第二挡板设置在料仓底部靠近出料口位置。

19.通过采用上述技术方案,便于利用第二挡板对料仓中的集料进行暂存和放行,第一挡板用于保证第二挡板放行的集料重量为固定值。

20.可选的,所述第一挡板与第二挡板均包括左挡板和右挡板,所述左挡板和右挡板铰接在料仓的两侧内壁上,所述左挡板与右挡板的底部均铰接有活动杆,所述活动杆的另一端铰接在料仓的两侧内壁,所述第二挡板的左挡板与右挡板底部表面均设置有重力传感器。

21.通过采用上述技术方案,利用左挡板与右挡板的闭合可实现对料仓中集料的暂存与放行,活动杆用于控制左挡板与右挡板的闭合,重力传感器用于监测第二挡板上集料的重量,便于按照预设值伸缩活动杆放行第二挡板上的集料,实现集料的精准配比。

22.可选的,所述搅拌组件包括搅拌箱、搅拌轴和电机,所述搅拌箱设置在传送带的出料口下方,所述搅拌轴转动连接在搅拌箱的两侧内壁上,所述电机设置在搅拌箱的外壁上,所述电机的输出轴与搅拌轴轴连接。

23.通过采用上述技术方案,便于利用电机带动搅拌轴在搅拌箱进行旋转,实现对搅拌箱中集料的混合搅拌,以提高混凝土集料的搅拌效率,保证混料搅拌均匀,提高产品质量。

24.可选的,所述搅拌箱背离电机的一侧底部开设有出料口,所述出料口下方靠近搅拌箱的一侧设置有用于收集混料的收集槽。

25.通过采用上述技术方案,便于将搅拌箱中搅拌均匀的混料沿出料口排出到收集槽,在收集槽中收集后输送到下一工序进行进一步加工。

26.综上所述,本技术包括以下至少一种有益技术效果:1.在使用本技术装置时,通过采用上述技术方案,支撑组件主要起整体支撑作用,便于给料称重组件架设在支撑组件的上部,给料称重组件主要对集料进行分别上料、称重和自动倾倒,输送组件设置在给料称重组件出料口下方主要对称重完的集料进行输送,搅拌组件设置在输送组件出料口下方主要对集料进行混个搅拌,便于进行下一道工序的加工,此装置可降低工人的作业强度,提高混凝土集料搅拌的效率,同时使得集料配比更加精准,混凝土产品质量更好;2.通过采用上述技术方案,便于利用料斗对集料分别上料,利用称重槽盛放集料,利用电子秤对盛放集料的称重槽进行称重,以提高集料的配比精度,利用机械手对称重槽进行搬运和倾倒,利用输送带对称重槽倾倒的集料进行输送,以降低工人的作业强度;3.通过采用上述技术方案,利用左挡板与右挡板的闭合可实现对料仓中集料的暂存与放行,活动杆用于控制左挡板与右挡板的闭合,重力传感器用于监测第二挡板上集料的重量,便于按照预设值伸缩活动杆放行第二挡板上的集料,实现集料的精准配比。

附图说明

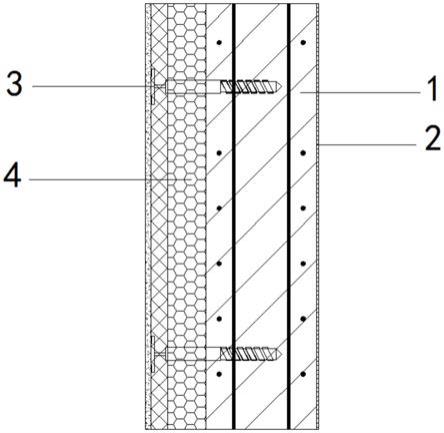

27.图1是本技术实施例的主体结构示意图。

28.图2是本技术实施例支撑组件与给料称重组件的剖视图。

29.图3是本技术实施例的剖视图。

30.附图标记说明:1、支撑组件;11、河砂支撑架;111、支架;112、支撑板;12、碎石支撑架;13、水泥支撑架;14、粉煤灰支撑架;2、给料称重组件;21、河砂称重件;211、料斗;212、电子秤;213、称重槽;214、机械手;215、输送带;22、碎石称重件;23、水泥称重件;24、粉煤灰称重件;3、输送组件;31、料仓;311、河砂料仓;312、碎石料仓;313、水泥料仓;314、粉煤灰料仓;315、第一挡板;316、第二挡板;317、左挡板;318、右挡板;319、活动杆;320、重力传感器;32、传送带;4、搅拌组件;41、搅拌箱;411、出料口;42、搅拌轴;43、电机;44、收集槽。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.混凝土是指由胶凝材料将集料胶结成整体的工程复合材料,通常水泥用作胶凝材料,河砂、碎石、粉煤灰作为集料(也称骨料),与水、添加剂按一定比例配合,经搅拌获得水泥混凝土,广泛应用于土木建筑工程,集料作为混凝土的主要组成材料之一,在生产过程中,集料进入仓库后,需要通过铲车将集料铲进上料斗暂存后,对不同集料进行分别称重后输送到搅拌位置与其他材料进行混合搅拌,现有称重方式为工人将集料装入称量容器中,称量完成后手动再将集料倒出。

33.本技术实施例公开一种混凝土料仓配比混料装置。参照图1和图2,一种混凝土料仓配比混料装置包括支撑组件1、给料称重组件2、输送组件3和搅拌组件4,支撑组件1设置

在输送组件3的两侧,给料称重组件2设置在支撑组件1的上部,输送组件3设置在给料称重组件2的出料口下方,搅拌组件4设置在输送组件3的出料口下方。

34.本技术实施例中,支撑组件1主要起整体支撑固定作用,支撑组件1包括河砂支撑架11、碎石支撑架12、水泥支撑架13和粉煤灰支撑架14,输送组件3沿水平方向设置,河砂支撑架11与碎石支撑架12设置在输送组件3的后侧,水泥支撑架13与粉煤灰支撑架14设置在输送组件3的前侧,通过将支撑组件1设置在输送组件3的两侧位置,便于从两侧不同方向对集料进行上料。

35.本技术实施例中,河砂支撑架11、碎石支撑架12、水泥支撑架13和粉煤灰支撑架14的结构一致且都包括有支架111与支撑板112,支架111设置为四根一样的矩形杆,支架111架设在输送组件3的两侧地面上起支撑作用,支架111的上端面固定连接有支撑板112,支撑板112设置为矩形板,便于给料称重组件2的放置安装。

36.本技术实施例中,给料称重组件2主要用于对混凝土集料按照比例进行上料称重,给料称重组件2包括河砂称重件21、碎石称重件22、水泥称重件23和粉煤灰称重件24,河砂称重件21对应设置在河砂支撑架11的支撑板112上表面,碎石称重件22设置在碎石支撑架12的支撑板112上表面,水泥称重件23设置在水泥支撑架13的支撑板112上表面,粉煤灰称重件24设置在粉煤灰支撑架14的支撑板112上表面,可实现给料称重组件2与支撑组件1的连接固定。

37.本技术实施例中,河砂称重件21、碎石称重件22、水泥称重件23和粉煤灰称重件24结构一致且都包括有料斗211、电子秤212、称重槽213、机械手214和输送带215,料斗211设置为上部矩形筒、底部锥形筒结构,料斗211的底部设置有集料卸料的控制阀,料斗211平行于输送组件3的两侧外壁设置有连接杆,料斗211通过连接杆固定连接在支撑板112的上表面,料斗211主要用于对集料分别上料,利用铲车分别将集料投入对应的各个料斗211中。

38.本技术实施例中,电子秤212架设在支撑板112的上表面且位于料斗211连接杆之间的中间位置,电子秤212主要用于对集料按照预制比例进行称重,称重槽213架设在电子秤212的上表面且位于料斗211的出料口下方,称重槽213设置为开口向上的矩形槽,称重槽213的底部尺寸不大于电子秤212的表面尺寸,称重槽213主要用于对料斗211出料口的集料进行盛放,便于利用电子秤212对称重槽213中的集料进行称重,以提高集料的配比精度。

39.本技术实施例中,机械手214设置在支架111上平行于料斗211连接杆的一侧,机械手214的两侧抓手可伸缩夹紧称重槽213的两侧外壁,机械手214背离称重槽213的一侧设置有伺服电机,伺服电机固定连接在支架111的伸出端,伺服电机的输出轴与机械手214的连接轴轴连接,机械手214主要用于对称重槽213进行搬运和倾倒。

40.本技术实施例中,输送带215设置在支撑板112背离机械手214的一侧,输送带215的下料端朝向输送组件3,输送带215主要用于对称重槽213倾倒的集料进行输送,以降低工人的作业强度。

41.本技术实施例中,当电子秤212对称重槽213中的集料进行称重达到预设值时,传出信号给控制器,料斗211底部控制阀关闭,控制器驱动伺服电机转动,从而带动机械手214抓取称重槽213向输送带215移动,并翻转180度将称重槽213中的集料倾倒到输送带215上,完成集料的自动称重和搬运倾倒,以降低工人的作业强度和提高集料的配比精度。

42.本技术实施例中,输送组件3主要用于对给料称重组件2完成的集料进行暂存与输

送,参照图3,输送组件3包括料仓31与传送带32,料仓31设置为一排并列的上部矩形筒、下部锥形筒结构料仓,料仓31包括河砂料仓311、碎石料仓312、水泥料仓313和粉煤灰料仓314,河砂料仓311、碎石料仓312、水泥料仓313和粉煤灰料仓314对应设置在河砂称重件21、碎石称重件22、水泥称重件23和粉煤灰称重件24输送带215出料口的下方,便于将给料称重组件2对应的集料输送到料仓31中进行暂存,传送带32设置在料仓31出料口的下方,便于将料仓31放行的集料输送到搅拌组件4中。

43.本技术实施例中,河砂料仓311、碎石料仓312、水泥料仓313和粉煤灰料仓314结构一致且都设置有第一挡板315与第二挡板316,第一挡板315设置在料仓31上部靠近进料口的两侧内壁上,第二挡板316设置在料仓31底部靠近出料口的两侧内壁上,第二挡板316主要用于对料仓31中的集料进行暂存和放行,第一挡板315主要用于保证第二挡板316放行的集料重量为固定值。

44.本技术实施例中,第一挡板315与第二挡板316均包括左挡板317和右挡板318,利用左挡板317和右挡板318的闭合可实现对料仓31中集料的暂存与放行,左挡板317和右挡板318底部均铰接有活动杆319,活动杆319为气缸驱动的可伸缩杆,活动杆319的另一端铰接在料仓31的内壁上,活动杆319主要用于控制左挡板317和右挡板318的闭合。

45.本技术实施例中,第二挡板316的左挡板317与右挡板318底部表面均设置有重力传感器320,重力传感器320主要用于监测第二挡板316上集料的重量,便于按照预设值控制活动杆319伸缩来放行第二挡板316上的集料,从而实现集料的精准配比。

46.本技术实施例中,当装置处于工作状态时,输送带215上的集料进入料仓31中,第一挡板315处于打开状态,第二挡板316处于闭合状态,集料先掉落在第二挡板316上表面,当重力传感器320监测到第二挡板316上集料重量达到预设值时,通过控制器控制气缸驱动活动杆319伸缩,先关闭第一挡板315起格挡作用,避免上方输送带215上集料继续掉落到第二挡板316上,再打开第二挡板316将集料放行到传送带32上,由传送带32输送到搅拌组件4中进行搅拌。

47.本技术实施例中,搅拌组件4主要用于对称重完的集料进行混合搅拌,使集料混合均匀从而提高混凝土的搅拌效率和质量,搅拌组件4包括搅拌箱41、搅拌轴42和电机43,搅拌箱41设置为矩形箱,搅拌箱41进料口设置在传送带32的出料口下方,搅拌轴42水平转动连接在搅拌箱41的两侧内壁上,电机43设置在搅拌轴42对应的搅拌箱41外壁上,电机43的输出轴与搅拌轴42轴连接,电机43提供动力,带动搅拌轴42在搅拌箱41中对集料进行充分混合搅拌,保证混料搅拌均匀,提高混凝土搅拌效率和产品质量。

48.本技术实施例中,在搅拌箱41背离电机43的一侧底部开设有出料口411,出料口411的下方设置有用于收集搅拌完混料的收集槽44,出料口411设置为圆形孔,便于将搅拌箱41中搅拌均匀的集料沿出料口411排出到收集槽44,收集槽44设置为矩形槽,便于将收集后的混料输送到下一工序进行进一步加工。

49.本技术实施例一种混凝土料仓配比混料装置的实施原理为:首先,将混凝土集料用铲车投入到料斗211中,经过电子秤212对称重槽213中的集料称重后,利用机械手214将称重槽213搬运到输送带215上方,然后翻转180度将集料倾倒到输送带215上输送到料仓31中,以降低工人的作业强度和提高作业效率;接着利用第二挡板316对集料进行暂存,当重力传感器320监测到第二挡板316上集料重量达到预设值时,驱动活动杆319关闭第一挡板

315,打开第二挡板316,从而将集料放行到传送带32上输送至搅拌箱41,通过搅拌轴42对集料充分搅拌混合均匀,以提高混凝土集料搅拌的效率,搅拌均匀后在出料口411将混料排出到收集槽44中,便于输送到下一工序进行加工。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。