1.本发明涉及半导体技术领域,尤其涉及一种半导体工艺设备及控制方法。

背景技术:

2.半导体工艺设备包括半导体腔室和工艺管路,工艺管路与半导体腔室相连通,工艺管路用于为半导体腔室通入工艺气体,工艺气体在半导体腔室内被电离,从而实现晶圆的刻蚀等工艺。

3.然而由于工艺管路在工艺气体的腐蚀作用下,工艺管路的内表面的颗粒物容易脱落,使得工艺管路产生颗粒物,颗粒物会沿着工艺管路进入到半导体腔室内,操作人员难以发现,从而容易使得大量的颗粒物附着在晶圆的表面,造成大量的晶圆被污染。

技术实现要素:

4.本发明公开一种半导体工艺设备及控制方法,以解决半导体工艺设备在工艺过程中大量晶圆被污染的问题。

5.为了解决上述问题,本发明采用下述技术方案:

6.一种半导体工艺设备,所述半导体工艺设备包括半导体腔室和工艺管路,所述半导体腔室与所述工艺管路相连通,所述半导体工艺设备还包括颗粒物检测件和报警器;

7.所述颗粒物检测件设置于所述工艺管路,用于检测所述工艺管路内的颗粒物的数量,所述报警器与所述颗粒物检测件电连接,当所述颗粒物检测件检测到的颗粒物的数量大于或等于预设数量的情况下,所述报警器发出报警信号,以使所述半导体工艺设备停止工艺。

8.一种半导体工艺设备的控制方法,应用于上述的半导体工艺设备中,所述控制方法包括:

9.检测工艺管路内颗粒物的数量;

10.在所述颗粒物的数量大于或等于预设数量的情况下,所述报警器发出报警信号;

11.根据所述报警信号停止工艺。

12.本发明采用的技术方案能够达到以下有益效果:

13.本发明公开的半导体工艺设备中,当工艺管路内的颗粒物的数量超过预设数量时,报警器发出报警信号,从而提醒操作人员,操作人员在发现工艺管路内的颗粒物的数量超标时,立即停止工艺,从而避免大量晶圆被污染,以提高半导体工艺设备的工艺性能。

附图说明

14.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

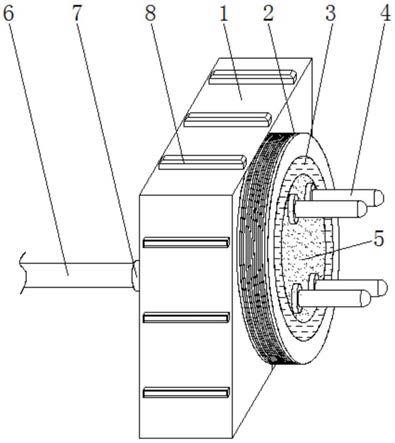

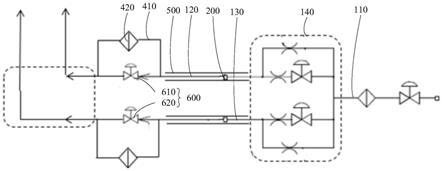

15.图1为本发明实施例公开的半导体工艺设备的结构示意图;

16.图2至图7为本发明实施例公开的半导体工艺设备的部分部件的结构示意图;

17.图8为本发明实施例公开的半导体工艺设备的颗粒物检测件的电路结构示意图;

18.图9为本发明实施例公开的半导体工艺设备中颗粒物检测件的红外传感器的电路结构示意图;

19.图10为本发明实施例公开的半导体工艺设备中颗粒物检测件的第一计数器和第二计数器的电路结构示意图;

20.图11为本发明实施例公开的半导体工艺设备中颗粒物检测件的复位件的电路结构示意图;

21.图12为本发明实施例公开的半导体工艺设备中报警器的电路结构示意图;

22.图13为本发明实施例公开的半导体工艺设备的控制方法的流程图。

23.附图标记说明:

24.100-工艺管路、101-通孔、102-安装凸台、103-第一安装板、1031-容纳槽、1032-第一安装孔、104-第二安装板、1041-第二安装孔、105-密封圈、110-主管路、120-第一支管路、130-第二支管路、140-比例阀、

25.200-颗粒物检测件、201-凸起、210-红外传感器、220-第一计数器、230-第二计数器、240-复位件、250-第一驱动芯片、260-第二驱动芯片、270-第一数码管、280-第二数码管、291-第一与非门芯片、292-第二与非门芯片、

26.300-报警器、

27.410-连通管路、420-过滤器、

28.500-加热器、

29.600-控制阀门、610-第一阀门、620-第二阀门。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.以下结合附图,详细说明本发明各个实施例公开的技术方案。

32.如图1至图12所示,本发明实施例公开一种半导体工艺设备,所公开的半导体工艺设备包括半导体腔室、工艺管路100、颗粒物检测件200和报警器300。

33.半导体腔室为半导体工艺设备的主体结构,晶圆在半导体腔室内进行加工。半导体腔室与工艺管路100相连通,工艺管路100用于为半导体腔室通入工艺气体。例如,当晶圆在半导体腔室内进行刻蚀工艺时,工艺管路100为半导体腔室通入工艺气体,工艺气体在半导体腔室内被电离,从而形成等离子体,以实现刻蚀工艺。

34.颗粒物检测件200设置于工艺管路100,用于检测工艺管路100内的颗粒物的数量。报警器300与颗粒物检测件200电连接,当颗粒物检测件200检测到的颗粒物的数量大于或等于预设数量的情况下,报警器300发出报警信号,以使工艺设备停止工艺。

35.本技术公开的实施例中,当工艺管路100内的颗粒物的数量超过预设数量时,报警器300发出报警信号,从而提醒操作人员,操作人员在发现工艺管路100内的颗粒物的数量超标时,立即停止工艺,从而避免大量晶圆被污染。

36.同时,及时停止工艺,避免大量晶圆被污染,防止了原材料的浪费,能够避免出现较大的经济损失。

37.本技术公开的实施例中,操作人员在发现工艺管路100内的颗粒物的数量超标时,停止工艺后,操作人员可以对工艺管路100内的颗粒物进行清理,从而能够对工艺管路100内的颗粒物进行及时清理,以提高晶圆的加工质量,进而提高了半导体工艺设备的工艺性能。

38.可选地,颗粒物检测件200可以为红外传感器210,红外传感器210发射红外光,红外光被颗粒物反射,红外传感器210接受反射光,因此可以采用红外传感器210的接收的反射光线获取颗粒物的数量。或者,颗粒物检测件200可以为粒子计数器,粒子计数器的具体工作原理为公知技术,本文不作赘述。当然,颗粒物检测件200还可以为其他结构,本文不作限制。

39.上述实施例中,操作人员在发现工艺管路100内的颗粒物的数量超标时,停止工艺后,操作人员可以对工艺管路100内的颗粒物进行清理。具体地,工艺管路100可以与吹扫气体源相连通,工艺管路100内吹入吹扫气体,从而对工艺管路100内的颗粒物进行吹扫,以对工艺管路100内的颗粒物进清理。可选地,吹扫气体可以为氮气、氩气等惰性气体。

40.具体地,吹扫工艺管路100时,吹扫气体的进气压力可以为0.34mpa,出口压力可以为0.1mpa,流量可以为14.4l/h。

41.然而,吹扫气体对工艺管路100进行吹扫,容易将颗粒物吹扫至半导体腔室内,造成半导体腔室污染。为此,在另一种可选的实施例中,工艺管路100可以设置有控制阀门600,控制阀门600用于控制工艺管路100与半导体腔室的通断。本技术公开的半导体工艺设备还可以包括连通管路410和过滤器420,连通管路410具有第一端和第二端,第一端和第二端均与工艺管路100相连通,此时,连通管路410与工艺管路100形成回路。控制阀门600可以位于第一端和第二端之间。

42.具体的操作过程中,当吹扫工艺管路100时,在工艺管路100通入吹扫气体,关闭控制阀门600,此时吹扫气体携带颗粒物通入连通管路410中,连通管路410内设置有过滤器420,从而将颗粒物过滤,防止颗粒物通入半导体腔室内。

43.上述实施例中,吹扫颗粒物时,颗粒物容易受冷凝结至工艺管路100的内侧壁上,造成吹扫效果较差。

44.基于此,在另一种可选的实施例中,半导体工艺设备还可以包括加热器500,加热器500可以设置于工艺管路100,加热器500可以用于加热工艺管路100的至少部分。此方案中,加热器500能够对工艺管路100进行加热,从而能够防止颗粒物受冷凝结至工艺管路100的内侧壁上,因此使得工艺管路100的吹扫效果较好。

45.具体地,利用加热器500可以将工艺管路100加热到60℃到70℃之间,从而防止颗粒物冷凝。

46.可选地,加热器500可以为电热丝、电热棒等加热结构,当然还可以为其他加热结构,本文不作限制。

47.上述实施例中,为了提高半导体腔室内的工艺均匀性,半导体腔室的中心区域和边缘区域的气流量需要相同。为此工艺管路100需要为半导体腔室的中心区域和边缘区域均通入工艺气体。

48.为此,在另一种可选的实施例中,工艺管路100可以包括主管路110、第一支管路120、第二支管路130和比例阀140,主管路110通过比例阀140与第一支管路120和第二支管路130均相连通,第一支管路120和第二支管路130均与半导体腔室相连通,第一支管路120用于为半导体腔室的中心区域供气,第二支管路130用于为半导体腔室的边缘区域供气。控制阀门600可以包括第一阀门610和第二阀门620,第一阀门610可以设置于第一支管路120上,第二阀门620可以设置于第二支管路130上。此方案可以实现对半导体腔室的中心区域和边缘区域均通入工艺气体。

49.此时,第一支管路120和第二支管路130均与半导体腔室连通,因此第一支管路120和第二支管路130上均可以设置有上述的颗粒物检测件200和报警器300。其中一个颗粒物检测件200可以设置于第一支管路120,且位于第一阀门610和比例阀140之间。另一个颗粒物检测件200可以设置于第二支管路130,且位于第二阀门620和比例阀140之间。

50.另外,连通管路410与过滤器420的数量均为两个,其中一个连通管路410与第一支管路120连通,另一个连通管路410与第二支管路130连通。

51.上述实施例中,颗粒物检测件200的检测端需要安装入工艺管路100内,将颗粒物检测件200整体装入工艺管路100内,安装难度较大,且颗粒物检测件200还会占用较大的工艺管路100内的空间,造成较大的风阻,从而使得工艺气体通入的效率较低。

52.基于此,在另一种可选的实施例中,工艺管路100的外侧壁可以开设有通孔101,颗粒物检测件200的检测端可以通过通孔101伸入工艺管路100内。此方案中,颗粒物检测件200无需全部伸入工艺管路100内,仅将检测端伸入工艺管路100即可,从而使得颗粒物检测件200占用工艺管路100内的空间较小,进而使得工艺管路100内的风阻较小,使得工艺气体通入的效率较高。另外,颗粒物检测件200无需全部装入工艺管路100内,仅将检测端伸入工艺管路100,因此颗粒物检测件200与工艺管路100的装配难度较小。

53.上述实施例中,颗粒物检测件200可以固定在工艺管路100上,然而,颗粒物检测件200与工艺管路100固定时,需要在工艺管路100上开设螺纹孔,因此容易造成工艺管路100泄露。

54.在另一种可选的实施例中,工艺管路100的外侧表面可以设置有安装凸台102,通孔101贯穿安装凸台102。颗粒物检测件200可以固定于安装凸台102上。此方案中,工艺管路100的外侧表面设置有安装凸台102,相当于加厚了该部分工艺管路100的壁厚,因此在开设螺纹孔或者其他固定结构时,不容易造成工艺管路100泄露。

55.在另一种可选的实施例中,半导体工艺设备还可以包括第一安装板103和第二安装板104,第一安装板103可以开设有第一安装孔1032,第二安装板104可以开设有第二安装孔1041。第一安装板103可以安装于安装凸台102上,第二安装板104可以设置于第二安装板104背离安装凸台102的一侧。第一安装孔1032、第二安装孔1041和通孔101均相连通。颗粒物检测件200的检测端依次通过第二安装孔1041、第一安装孔1032和通孔101伸入至工艺管路100内。颗粒物检测件200的外侧壁上设置有凸起201,凸起201可以夹持于第一安装板103和第二安装板104之间,以固定颗粒物检测件200。

56.此方案中,第一安装板103和第二安装板104能够将凸起201夹持住,从而实现颗粒物检测件200的安装。另外,采用第一安装板103和第二安装板104夹持凸起201的安装方式,第一安装板103和第二安装板104还可以对颗粒物检测件200的安装位置起到定位的作用,

从而提高颗粒物检测件200与工艺管路100的安装精度。

57.可选地,第一安装板103和第二安装板104可以通过螺栓连接,第一安装板103和安装凸起201也可以采用螺栓连接。

58.如图2和图6所示,在另一种可选的实施例中,第一安装板103朝向第二安装板104的一侧开设有容纳槽1031,第一安装孔1032可以贯穿容纳槽1031的槽底,凸起201的至少部分位于容纳槽1031内。此方案中,第一安装孔1032和容纳槽1031形成阶梯孔结构,凸起201搭接在阶梯孔的阶梯面上。此时颗粒物检测件200与工艺管路100的堆叠高度减小,进而使得颗粒物检测件200不容易与半导体工艺设备的其他部件发生干涉。

59.在另一种可选的实施例中,半导体工艺设备还可以包括密封圈105,密封圈105套装于所述颗粒物检测件200的外侧壁上,颗粒物检测件200的外侧壁与通孔101可以通过密封圈105密封连接。此方案能够避免工艺气体泄漏,从而提高工艺管路100的密封性能。

60.本技术公开一种颗粒物检测件200的具体结构,当然还可以为其他结构,本文不作限制。具体地,如图8所示,颗粒物检测件200可以包括红外传感器210、第一计数器220、第二计数器230和复位件240,红外传感器210可以用于接收颗粒物的反射光,并根据反射光输出计数信号。第一计数器220和第二计数器230接收计数信号并计数。第一计数器220用于记录颗粒物的数量的个位数,第二计数器230用于记录颗粒物的数量的十位数,复位件240用于清零第一计数器220和第二计数器230。红外传感器210、第一计数器220、第二计数器230和复位件240的电路图如图9、图10和图11所示。

61.具体的操作过程中,红外传感器210具有发射部和接收部,发射部用于发出红外光,接收部用于接收反射光。当红外传感器210接收到反射光时,输出电信号,第一计数器220接收电信号,记录数字加1。当第一计数器220记录数字到达9时,第一计数器220再次接收的电信号向第二计数器230发送进位信号,第二计数器230记录的数字加1。当颗粒物检测件200需要重新检测时,可以通过复位件240清零第一计数器220和第二计数器230,从而使得第一计数器220和第二计数器230重新计数。

62.此方案中,颗粒物检测件200的结构简单,易于制作,使得颗粒物检测件200的制作成本较低。

63.如图8所示,复位件240与第一计数器220和第二计数器230的load或clr引脚连接,当复位件240的开关s1闭合时,load或clr引脚接收到高电平,使得第一计数器220和第二计数器230的计数清零。

64.在另一种可选的实施例中,颗粒物检测件200还可以包括第一驱动芯片250、第二驱动芯片260、第一数码管270和第二数码管280,第一驱动芯片250可以与第一计数器220电连接,第一驱动芯片250可以与第一数码管270相连接,第一数码管270可以用于显示第一计数器220记录的数字。第二驱动芯片260可以与第二计数器230电连接,第二驱动芯片260可以与第二数码管280电连接,第二数码管280可以用于显示第二计数器230记录的数字。此方案中,第二数码管280显示十位数上的数字,第一数码管270显示个位数上的数字。因此通过第一数码管270和第二数码管280能够准确的读出颗粒物的数量,从而使得操作人员能够实时获得工艺管路100内颗粒物的数量,从而能够对半导体工艺设备的工艺做出快速反应,进一步提高了半导体工艺设备的工艺性能。

65.在另一种可选的实施例中,报警器300与第二驱动芯片260可以通过第一与非门芯

片291电连接。当第一与非门芯片291的两个输入端均为高电平时,第一与非门芯片291的输出端输出低电平,以使报警器300发出报警信号。此方案中,相比于采用单纯的与门芯片或者非门芯片来说,第一与非门芯片291能够节省器材,电路结构相对简单,响应较快。可选地,第一与非门芯片291可以采用74ls00、74ls20等与非门芯片,当然还可以为其他与非门芯片,本文不作限制。

66.上述实施例中,第一与非门芯片291是与门逻辑电路和非门逻辑电路的结合,第一非门芯片291的具体电路结构为公知技术,本文不作赘述。

67.可选地,如图12所示,报警器300可以包括三极管和蜂鸣器,三极管与第二驱动芯片260通过第一与非门芯片291电连接,三极管和蜂鸣器电连接。当颗粒物的数量还未到达预设数量时,三极管不导通,蜂鸣器不发生报警。当颗粒物的数量大于或等于预设数量时,第一与非门芯片291输出低电平,三极管导通,蜂鸣器发出报警信号。当然,上述的报警器300不限于蜂鸣器,还可以为报警灯等结构,本文不作限制。

68.上述实施例中,颗粒物检测件还可以包括第二与非门芯片292,可选地,第二与非门芯片292可以采用74ls00、74ls20等与非门芯片,当然还可以为其他与非门芯片,本文不作限制。

69.如图8所示,红外传感器210与第二与非门芯片292的其中一个输入端电连接。当红外传感器210接收到反射光时,第二与非门芯片292的一个输入端输入一高电平。第二与非门芯片292的另一个输入端连接第一与非门芯片291的输出端,由于第二计数器230的qa和qb引脚在颗粒物未达到达预设数量时,均输出低电平,因此第一与非门芯片291输出高电平,此时,第二与非门芯片292的两个输入端均为高电平,因此第二与非门芯片292的输出端输出低电平。第二与非门芯片292的输出端与第一计数器220的引脚电连接,第一计数器220接收到低电平,第一计数器记录数字加1,并显示在第一数码管270上。当第一计数器220记录数字到达9时,第一计数器220再次接收的电信号向第二计数器230发送进位信号,第二计数器230记录的数字加1,并显示在第二数码管280上。当颗粒物数量达到达预设数量时,此时第二计数器的qa和qb引脚均输出高电平,第一与非门芯片291输出低电平,以使三极管导通,蜂鸣器发出报警信号。

70.图8为颗粒物检测件200的电路图,图8中标示出了颗粒物检测件200的各部件部分引脚的连接关系,当然,不同的芯片可以根据实际情况进行具体连接,本文不作赘述。

71.基于本发明上述任一实施例的半导体工艺腔室,本发明实施例还公开一种控制方法,上文所述的半导体工艺设备可以应用所公开的控制方法,如图13所示,该控制方法包括:

72.s100、检测工艺管路100内颗粒物的数量。

73.启动颗粒物检测件200,颗粒物检测件200在一段时间内,会获取到一个数值,这个数值就是工艺管路100内颗粒物的数量。

74.s200、在颗粒物的数量大于或等于预设数量的情况下,报警器300发出报警信号。

75.这里的预设数量可以为30个,当然还可以为其他数值,本文不作限制。

76.s300、根据报警信号停止工艺。

77.当操作人员接收到报警信号后,操作人员需要立刻停止工艺。

78.本技术公开的实施例中,当工艺管路100内的颗粒物的数量超过预设数量时,报警

器300发出报警信号,从而提醒操作人员,操作人员在发现工艺管路100内的颗粒物的数量超标时,立即停止工艺,从而避免大量晶圆被污染。

79.同时,及时停止工艺,避免大量晶圆被污染,防止了原材料的浪费,能够避免出现较大的经济损失。

80.在另一种可选的实施例中,在步骤s300后还包括有:

81.s400、取出晶圆。

82.由于正在加工的晶圆,颗粒物的数量超标,因此晶圆加工失败,需要取出半导体腔室内的晶圆。

83.s500、吹扫工艺管路100。

84.此时将工艺管路100内的颗粒物吹扫干净。

85.s600、控制颗粒物检测件200清零,解除报警信号。

86.清零颗粒物检测件200的读数,解除报警信号为下次检测做好准备。

87.s700、再次检测工艺管路100内颗粒物的数量。

88.吹扫完成后再次对工艺管路100进行检测,如果还是发出报警信号,s500至s700步骤多次循环。如果多次循环后还是发生报警,说明工艺管路100腐蚀严重,需要更换工艺管路100。

89.此方案中,可以对工艺管路100中的颗粒物进行吹扫,从而方便清理颗粒物。

90.上述实施例中,吹扫工艺管路100过程中,容易将颗粒物吹扫至半导体腔室内,造成半导体腔室污染。

91.为此,在另一种可选的实施例中,在吹扫工艺管路100中可以包括关闭控制阀门600,吹扫气体进入连通管路,以对工艺管路内的颗粒物进行过滤。当控制阀门600包括上述的第一阀门610和第二阀门620时,同时关闭第一阀门610和第二阀门620。

92.此方案中,当吹扫工艺管路100时,在工艺管路100通入吹扫气体,关闭控制阀门600,此时吹扫气体携带颗粒物通入连通管路410中,连通管路410内设置有过滤器420,从而将颗粒物过滤,防止颗粒物通入半导体腔室内。

93.上述实施例中,吹扫颗粒物时,颗粒物容易受冷凝结至工艺管路100的内侧壁上,造成吹扫效果较差。

94.基于此,在另一种可选的实施例中,在吹扫工艺管路中还可以包括开启加热器500,以对工艺管路100的至少部分进行加热。

95.此方案中,加热器500能够对工艺管路100进行加热,从而能够防止颗粒物冷凝结至工艺管路100的内侧壁上,因此使得工艺管路100的吹扫效果较好。

96.本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

97.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。