一种分段式添加晶种提高四溴双酚a结晶效果的工艺

技术领域

1.本发明属于阻燃剂技术领域,尤其是涉及一种分段式添加晶种提高四溴双酚a结晶效果的工艺。

背景技术:

2.四溴双酚a是双酚a的衍生物,为白色粉末,可溶于甲醇、乙醇、丙酮和甲苯,亦可溶于氢氧化钠水溶液,微溶于水,产品无毒。其广泛用作反应型阻燃剂以制造含溴环氧树脂和含溴聚碳酸酯以及作为中间体合成其他复杂的阻燃剂,也作为添加型阻燃剂用于abs、hips、不饱和聚酯、硬质聚氨酯泡沫塑料、胶黏剂以及涂料等。

3.四溴双酚a生产过程中多采用双酚a在有机溶剂内与溴素参与反应,其最为常用的合成方法为双酚a与溴素在氯苯溶液中反应生成四溴双酚a,通过保温与杂质洗涤等多个环节后,通过结晶过程得到四溴双酚a晶体,常用的结晶方法为降温后提升溶液的过饱和度,从而使四溴双酚a晶体逐步析出。

4.影响结晶的最主要的因素是溶液的过饱和度,对一定的结晶过程而言,过饱和度越大结晶的生长速率大,有利于生长。但若过饱和度过大,超越介稳区极限会导致晶核的生成量过多,产品粒度过小,因此有效的控制结晶器内的过饱和度是实现晶体粒度控制的关键。过饱和度的消除主要依赖于晶体的自发成核和晶体的成长过程,如果溶液中晶体表面不足,晶体的生长不足以消除由于降温所产生的过饱和度,则溶液的过饱和度过高,溶液就会处于不稳定区域,溶液的过饱和度将以自发成核过程来消耗过饱和度,从而形成大量的细小颗粒,添加晶种是用来消除过饱和度的一个较好的办法,晶种的存在对成核成长过程影响很大,添加晶种操作可使结晶过程在较低的过饱和度下进行,这一过程有利于晶体生长,进而有助于得到狭窄的晶体粒度分布,从而提高晶体产品的质量,可以说在沉淀结晶的初期引入晶种诱导成核是抑制初级成核的有效手段之一。而在结晶后期,随着结晶量的增多,同饱和度下粒度相同的晶体具有不同的生长速率,且大晶体成长速率高于小晶体成长速率,导致晶体成长不均一,因此在沉淀结晶的后期引入晶种抑制较大晶核成长也是一种有效的方法。

技术实现要素:

5.本发明所要解决的技术问题是提供一种促进形成均一稳定晶体,有助于后续离心分离环节的顺利进行,有助于降低晶体含湿量,降低后续干燥环节的能源消耗量,降低企业成本同时有效减少粉尘污染,为生产车间提供良好工作环境的分段式添加晶种提高四溴双酚a结晶效果的工艺。

6.为实现上述目的,本发明采用的技术方案为:一种分段式添加晶种提高四溴双酚a结晶效果的工艺,包括以下步骤:步骤1:以四溴双酚a生产过程中经溴化完成后的溶液为原料,将其注入带搅拌的一级结晶釜内,一级结晶釜设置有夹套,夹套内为可调节温度的纯化水(冷媒),一级结晶釜

内溶剂为氯苯,其总溶液中所含四溴双酚a浓度应维持在30-50%之间,向一级结晶釜注入溶液前后,需要保证一级结晶釜温度应全程维持在75-90℃之间,该过程中需要保证溶液不得出现壁面成核现象;步骤2:通过调节一级结晶釜夹套内的冷媒温度(水温),使得一级结晶釜内溶液温度缓慢下降,控制溶液温度每小时下降温度维持在4-10℃,溶液自发成核温度受釜内混合液溶质浓度影响,第一次添加晶种时间为出发自发成核温度的4-8℃之前,晶种添加数量为最终离心分离所得干燥产品总质量的2-6%,添加晶种的平均粒度直径不宜过大,维持在250-350μm之间,添加晶种时应需缓慢多次添加;上述为一级降温工序,该工序的目的在于维持降温区间始终维持在介稳区内,同时及时消除溶液过饱和度,该过程需要注意,添加晶种时间务必维持在溶液自发成核即自主结晶之前,同时一级结晶釜内降温速率应保持缓慢与稳定,避免壁面结晶现象产生,同时一级结晶釜夹套温度与釜内溶液温度相差值不应超过8℃,建议维持在5℃以内。

7.38%浓度的tbba溶液,其初次自发成核温度为60-63℃;40%浓度的tbba混合溶液,其初次自发成核温度为65-68℃。

8.步骤3:一级结晶釜开始降温至50℃后,由泵输送至二级结晶釜内,调控二级结晶釜夹套内的冷媒(导热油)温度,逐步加快釜内溶液降温速率,控制溶液温度每小时下降温度维持在20-40℃,第二次添加晶种时间为溶液中溶质浓度达到25-30%,受限于二级结晶釜内产品浓度难以测量,因此二次晶种添加时间可以维持在二级结晶釜温度在25-40℃之间,晶种添加数量为最终离心分离所得干燥产品总质量1-4%,添加晶种的平均粒度直径不宜过小,维持在350-480μm之间,添加晶种时应需缓慢多次添加;上述为二级降温工序,该工序阶段,溶液已经产生大量晶核,小晶核的产生以及大晶核的生长可有效消除溶液过饱和度,因此该阶段的降温速率相比于上一阶段可以适当加快,但整体降温过程需要保持平缓与稳定,二次添加晶种的目的在于抑制生长分散现象,抑制大晶核的持续长大,促进整体粒径均一化。需要注意的是二次添加晶种时间不宜过晚,若已经生成较多大粒度晶核(400μm以上),则二次晶种的添加效果将会大幅度降低。

9.步骤4:待二级结晶釜内温度下降至0-10摄氏度可以视为结晶完成,釜内料液输送至离心分离设备,所得物料进一步输送至烘干程序,烘干后的产品筛分完成后按需求(符合平均粒径需求)留取晶种用于循环使用,剩余母液则返回至母液循环系统。

10.上述为离心分离工序,该阶段中需要对所得产品进行分离烘干,并从中筛选出合适粒径的晶体,从而用于下一次结晶反应的晶种,用于晶种的tbba晶核应当表面规整无磨损,具有标准的正八面体结构,无团聚,无重叠,粒径大小分布均一。

11.优选地,在步骤1中,所含四溴双酚a浓度维持在35%-45%之间;一级结晶釜温度全程维持在80-86℃之间。

12.优选地,在步骤2中,控制溶液温度每小时下降温度维持在5-8℃;第一次晶种添加数量为最终离心分离所得干燥产品总质量的3-5%,适宜粒径维持在280-300μm。

13.优选地,在步骤3中,控制溶液温度每小时下降温度维持在25-32℃;二次晶种添加时间维持在二级结晶釜温度在30-35℃之间;晶种添加数量为最终离心分离所得干燥产品总质量1.5-2%,晶种的平均粒度直径维持在380-400μm之间。

14.由于采用上述技术方案,本发明将溴化完成后的tbba(四溴双酚a)与氯苯的混合

液注入至带夹套结晶釜中,然后向结晶釜夹套注入冷媒进行物理降温,随着釜内溶液温度的整体下降,tbba混合液趋于过饱和,进而溶质以晶体的形式析出。

15.该过程中,为了得到成长良好且大小分布均一的四溴双酚a晶体,需要对降温过程进行严格的控制,使结晶过程始终处于介稳区内,避免产生过多晶核影响最终产品粒度,由于介稳区不会自主产生晶核,因此需要在结晶过程中手动添加晶种,以过饱和度为推动力,溶质质点会在晶体表面一层层有序排列,形成晶体的长大。

16.在结晶过程伊始,随着混合溶液温度开始降低,当温度达到某一临界点,溶液会自发成核,这一瞬间成核不可控,同时析晶瞬间会放出大量的热能,对于大型反映容器该现象尤为显著,因此第一次添加晶种需要在当前浓度溶液降温而自发成核的前一段时间完成,但不可超出当前结晶过程中的介稳区。

17.随着结晶过程的持续进行,tbba晶浆混合液中已经有一定量的晶核生成,并在持续长大中,随着温度下降,结晶后期会产生生长分散现象,即同一粒度晶体会以不同速率生长,在tbba结晶过程中表现为晶粒个头大小的两极分化,因此第二次投加晶种用于抑制大晶体的持续生长,克服生长分散,形成个头尺寸均一分布的晶粒。

18.可见,本发明可以促进形成均一稳定的tbba晶体,有助于后续离心分离环节的顺利进行,有助于降低所得tbba晶体的含湿量,降低后续干燥环节的能源消耗量,降低企业成本的同时有效减少粉尘污染,为生产车间提供良好的工作环境。

附图说明

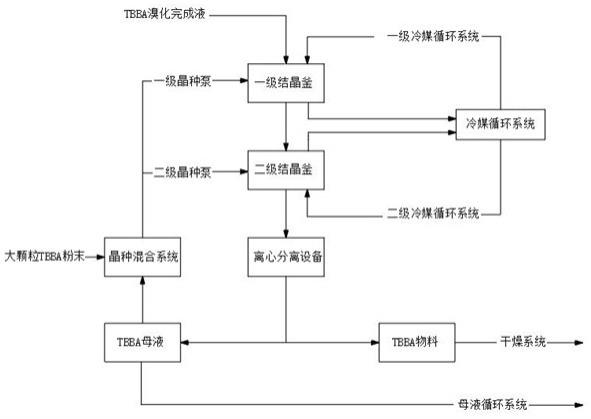

19.下面通过参考附图并结合实例具体地描述本发明,本发明的优点和实现方式将会更加明显,其中附图所示内容仅用于对本发明的解释说明,而不构成对本发明的任何意义上的限制,在附图中:图1是本发明的工艺流程简图。

具体实施方式

20.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图1依次按以下几个工序说明如下:实施例1:步骤1:以溴化完成后的tbba与氯苯的混合溶剂为原料,将其由泵输入带搅拌的一级结晶釜内,一级结晶釜设置有夹套,夹套内为可调节温度的纯化水,tbba质量浓度为40%,混合溶液温度为85℃;步骤2:调节一级结晶釜夹套内的水温,使得一级结晶釜内溶液温度缓慢下降,每分钟下降温度为0.1℃,待温度下降至69℃,开始第一次添加晶种,晶种添加数量为最终离心分离所得干燥产品总质量的3%,添加晶种的平均粒度为280μm,采取缓慢多次添加的方式;步骤3:待一级结晶釜开始降温至50℃后,由泵输送至二级结晶釜内,控制溶液温度每分钟下降温度维持在0.5℃左右,待结晶釜温度在33℃左右,第二次添加晶种,晶种添加数量为最终离心分离所得干燥产品总质量2%,晶种的平均粒度直径为400μm左右,添加晶种时应需缓慢多次添加;

步骤4:待二级结晶釜内温度下降至0摄氏度视为结晶完成,釜内料液输送至离心分离设备,烘干后即可得到四溴双酚a粉末,产品平均粒径(d50)为417.90μm,最小粒径132.13μm,最大粒径532.26μm,产品质量满足行标优等品标准。

21.实施例2:步骤1:以溴化完成后的tbba与氯苯的混合溶剂为原料,将其由泵输入带搅拌的一级结晶釜内,一级结晶釜设置有夹套,夹套内为可调节温度的纯化水,tbba质量浓度为40%,混合溶液温度为82℃;步骤2:调节一级结晶釜夹套内的水温,使得一级结晶釜内溶液温度缓慢下降,每分钟下降温度为0.12℃,待温度下降至71℃,开始第一次添加晶种,晶种添加数量为最终离心分离所得干燥产品总质量的3.75%,添加晶种的平均粒度为300μm,采取缓慢多次添加的方式;步骤3:待一级结晶釜开始降温至50℃后,由泵输送至二级结晶釜内,控制溶液温度每分钟下降温度维持在0.5℃左右,待结晶釜温度在35℃左右,第二次添加晶种,晶种添加数量为最终离心分离所得干燥产品总质量2.25%,晶种的平均粒度直径为385μm左右,添加晶种时应需缓慢多次添加;步骤4:待二级结晶釜内温度下降至0摄氏度视为结晶完成,釜内料液输送至离心分离设备,烘干后即可得到四溴双酚a粉末,产品平均粒径(d50)为391.17μm,最小粒径108.33μm,最大粒径569.51μm,产品质量满足行标优等品标准。

22.实施例3:步骤1:以溴化完成后的tbba与氯苯的混合溶剂为原料,将其由泵输入带搅拌的一级结晶釜内,一级结晶釜设置有夹套,夹套内为可调节温度的纯化水,tbba质量浓度为40%,混合溶液温度为82℃;步骤2:调节一级结晶釜夹套内的水温,使得一级结晶釜内溶液温度缓慢下降,每分钟下降温度为0.13℃,待温度下降至72℃,开始第一次添加晶种,晶种添加数量为最终离心分离所得干燥产品总质量的3.88%,添加晶种的平均粒度为310μm,采取缓慢多次添加的方式;步骤3:待一级结晶釜开始降温至50℃后,由泵输送至二级结晶釜内,控制溶液温度每分钟下降温度维持在0.5℃左右,待结晶釜温度在34℃左右,第二次添加晶种,晶种添加数量为最终离心分离所得干燥产品总质量2.38%,晶种的平均粒度直径为390μm左右,添加晶种时应需缓慢多次添加;步骤4:待二级结晶釜内温度下降至0摄氏度视为结晶完成,釜内料液输送至离心分离设备,烘干后即可得到四溴双酚a粉末,产品平均粒径(d50)为412.52μm,最小粒径120.12μm,最大粒径603.14μm,产品质量满足行标优等品标准。

23.附tbba企标优等品标准

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。