1.本说明书涉及航空发动机涡轮叶片技术领域,具体涉及一种囊袋旋腔冷却单元及涡轮叶片结构。

背景技术:

2.提高涡轮进口温度是提高航空发动机推力和效率的有效途径,但涡轮进口温度的提高会使得涡轮叶片承受更大的热负荷,过高的温度和热应力可能导致涡轮叶片无法正常工作。现代高性能航空发动机的涡轮进口燃气温度已远远超过了所用材料的耐温极限,必须采用复杂的冷却技术来保证涡轮在高温条件下的正常运转。而涡轮叶片的尾缘是叶片典型的高温部位,是最容易受热腐蚀而损坏的部位之一,其冷却结构的设计难度非常突出,主要原因是叶片后部燃气侧流动往往已发展为湍流,使该部位外表面的换热强度很大,同时叶片吸力面的气膜冷却往往在前部,对后部产生的影响已经很小,在叶片内部,冷却气体经途中吸热到达尾部时温度也相对较高,冷却作用也相对较小。因此发展和创新尾缘高效冷却结构是保证涡轮叶片稳定工作的重要措施。

3.目前叶片尾缘常规冷却结构为带扰流柱的全劈缝结构,流动损失高、换热强度底。

技术实现要素:

4.有鉴于此,本说明书实施例提供一种囊袋旋腔冷却单元及涡轮叶片结构,以达到提高涡轮叶片尾缘冷却效率并提高涡轮叶片承温能力的目的。

5.本说明书实施例提供以下技术方案:一种囊袋旋腔冷却单元,包括进口平直段、转接结构、囊袋旋腔结构、渐缩段和出口平直段;囊袋旋腔结构包括连通的第一囊袋旋腔结构和第二囊袋旋腔结构,囊袋旋腔结构的袋口部分通过转接结构和进口平直段连接,囊袋旋腔结构的袋尾部分通过渐缩段和出口平直段连接。

6.进一步地,第一囊袋旋腔结构和第二囊袋旋腔结构对称分布在进口平直段中心线的两侧。

7.进一步地,进口平直段的高度为h,进口平直段长度为l1,h为0.6 mm至1.6mm,l1为2.0mm至10mm或l1≥1.5 h。

8.进一步地,第一囊袋旋腔结构包括横截面为椭圆弧形的第三棱边,椭圆弧的长轴长度为a,椭圆弧的短轴长度为b,其中,2.7h≤a≤3.2h且1.85b≤a≤2.15b;椭圆弧的长轴与进口平直段中心线的夹角为θ1,θ1为25度至42度;两个对称设置的椭圆弧的长轴的交点为第一交点,第一交点与进口平直段的末端的距离为s1,且2.5h≤s1≤3.5h;椭圆弧的中心点距离进口平直段中心线的距离为s2,且0.85h≤s2≤1.2h;第三棱边为圆角棱边,圆角棱边的圆角半径r为0.12mm至0.20mm。

9.进一步地,出口平直段高度为h2,h2为0.85mm至2.6mm或1.45h≤h2≤1.75h,出口平直段长度为l3,且l3为3.09 mm至12.00mm。

10.进一步地,渐缩段的长度为l3,l3为h的0.6倍至0.85倍,渐缩段的横截面为圆弧段,圆弧段的弧度为β,圆弧段半径为r1,其中,r1= l3/sinβ;转接结构的圆弧半径为r,r为0.10mm至0.45mm。

11.进一步地,囊袋旋腔冷却单元的宽度为b,b为0.3 mm至1.2mm。

12.进一步地,进口平直段还包括第一棱边和第二棱边,第二囊袋旋腔结构还包括第四棱边,出口平直段还包括第五棱边和第六棱边,第一棱边、第二棱边、第四棱边、第五棱边和第六棱边均为圆角棱边,圆角棱边的圆角半径r为0.12mm至0.20mm。

13.进一步地,涡轮叶片结构包括多个囊袋旋腔冷却单元,其中,囊袋旋腔冷却单元为上述囊袋旋腔冷却单元。

14.进一步地,涡轮叶片结构还包括叶片尾缘压力侧,囊袋旋腔冷却单元阵列排列在叶片尾缘压力侧上,囊袋旋腔冷却单元的径向间距为s3,s3为4mm至7mm。

15.与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:提供一种囊袋旋腔冷却单元及涡轮叶片结构,具体涉及一种布置在涡轮叶片尾缘区域的带有囊袋旋腔的高效冷却结构,用以提高叶片尾缘冷却效率达到提高叶片承温能力的目的。冷却空气通过平直段进入在该囊袋旋腔中会形成的一对旋转方向相反的稳定的漩涡,漩涡中高速旋转的气流通过粘性力可以使中间的气流产生加速效果,可以有效强化尾缘内部对流换热强度。

附图说明

16.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

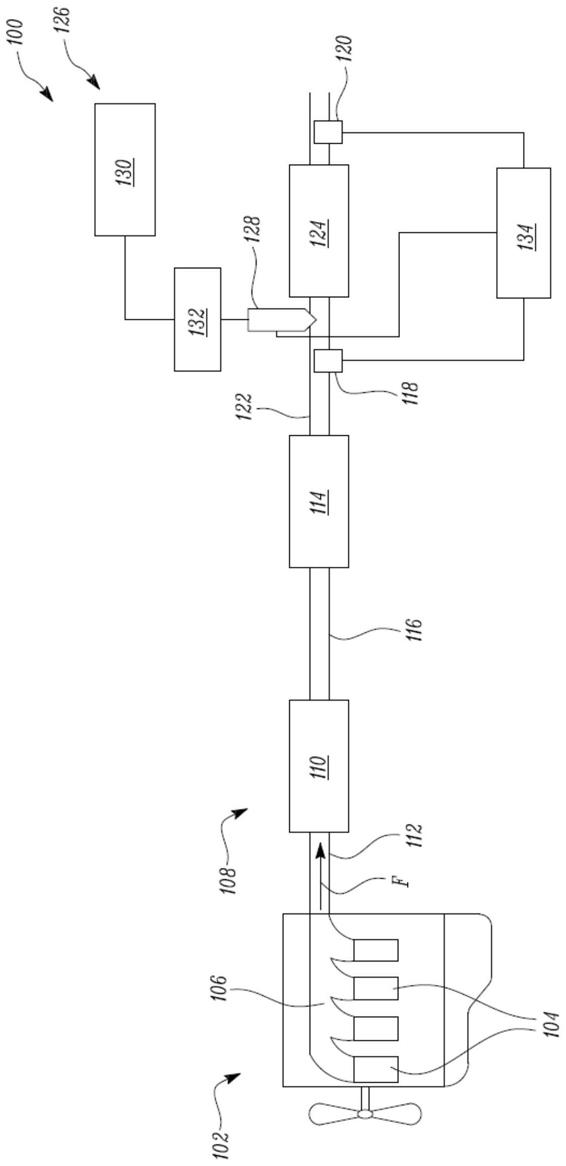

17.图1是本发明带有囊袋旋腔冷却单元的立体图;图2是本发明第一实施例中带有囊袋旋腔冷却单元剖面示意图;图3是本发明第二实施例中带有囊袋旋腔冷却单元剖面示意图;图4是本发明带有囊袋旋腔冷却单元剖面结构示意图;图5是本发明带有囊袋旋腔冷却单元的涡轮导向叶片结构示意图;图6是本发明带有囊袋旋腔冷却单元中截面位置冷却气体流动结构示意图;图7是本发明带有囊袋旋腔冷却单元的立体图;图8是本发明带有囊袋旋腔冷却单元内部冷却气体流动三维数值仿真结果图(流线图和速度云图);图9是本发明带有囊袋旋腔冷却结构的强化传热有效性系数η随re数的变化曲线。

18.附图标记说明:1、进口平直段;101、进气端;102、第一棱边;103、第二棱边;2、转接结构;3、第一囊袋旋腔结构;301、第三棱边;4、第二囊袋旋腔结构;401、第四棱边;5、渐缩段;6、出口平直段;601、出气端;602、第五棱边;603、第六棱边;7、涡轮叶片结构;8、囊袋旋腔冷却单元;9、叶片尾缘压力侧。

具体实施方式

19.下面结合附图对本技术实施例进行详细描述。

20.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

22.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

23.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

24.参考图1,本实施例提供一种带有囊袋旋腔的涡轮叶片冷却结构,包括多个带有囊袋旋腔冷却单元8;带有囊袋旋腔冷却单元8包括进口平直段1、对称设置的第一囊袋旋腔结构3和第二囊袋旋腔结构4、渐缩段5和出口平直段6,以上五个部分结构沿气流流动方向依次连接形成气流冷却通道;进口平直段1与两个囊袋旋腔结构之间设有转接结构2,两个囊袋旋腔结构的终端和出口平直段6起始端通过圆弧段自然平滑过渡连接。

25.进口平直段1的高h为0.6mm至1.6mm,出口平直段6长度l1为2.0mm至10mm或l1大于等于h的1.5倍。囊袋旋腔结构包括第一囊袋旋腔结构3和第二囊袋旋腔结构4。第一囊袋旋腔结构3和第二囊袋旋腔结构4对称分布在进口平直段1中心线的两侧,囊袋旋腔结构一侧的横截面为椭圆形的一部分,且长轴的长度a与短轴的长度b的比例为1.85至2.15,且长轴的长度a为h的2.7倍至3.2倍;椭圆的长轴与进口平直段1中心线的夹角θ1为25

°

至42

°

;椭圆长轴延长线与冷却单元中心线的交点第一交点o与进口平直段1bc边的距离s1为h的2.5倍至3.5倍;椭圆的中心点o1距离冷却单元中心线的距离s2为h的0.85倍至1.2倍。

26.渐缩段5的长度l3为h的0.6倍至0.85倍。渐缩段5的横截面为圆弧段,且圆弧半径r1= l3/sinβ。出口平直段6的高度h2为0.85mm至2.6mm或h的1.45倍至1.75倍,出口平直段6长度l3为3.09mm至12.00mm。转接结构2的圆弧半径r为0.10mm至0.45mm。

27.参考图4,为了进一步减小进气的阻力,冷却单元的四个棱边,即第一棱边102、第二棱边103、第三棱边301、第四棱边401、第五棱边602和第六棱边603均做圆角处理,且圆角

半径r为0.12 mm至0.20mm;参考图5,囊袋旋腔冷却单元8呈阵列排布,相邻带有囊袋旋腔冷却单元8之间的径向间距s3为4mm至9mm。

28.参考图6,气流的主流动方向为经由进口平直段1的进气端101流入,通过第一囊袋旋腔结构3和第二囊袋旋腔结构4的腹部,最后从出口平直段6的出气端601流出。同时,冷却气流经带有囊袋旋腔冷却单元8,通过进口平直段1进入第一囊袋旋腔结构3和第二囊袋旋腔结构4,会在第一囊袋旋腔结构3和第二囊袋旋腔结构4中出现二次流动,形成的一对旋转方向相反的稳定的漩涡,二次流动的气流方向如图6中的上下两个曲线形状箭头。漩涡中气流可以通过粘性力对通道中间的冷却气流做功,“拖动”其产生加速效果,其作用效果相当于是利用部分气流在囊袋旋腔产生“泵效应”。参考图8,图中z velocity为沿z坐标方向的气体速度。三维数值仿真计算结果表明,本实施例的结构可以有效抑制气流向下游流动时边界层的发展,一方面可以有效增强气流与固体间对流换热强度,另一方面与常规尾缘冷却结构相比,本实施例可以利用部分气流在囊袋旋腔产生“泵效应”,使得气流在渐缩段5与出口段附面层贴壁效果好,不容易造成流动分离,形成涡流的概率和强度较小,因此压力损失较小。

29.参考图7,囊袋旋腔冷却单元8的整体宽度为b,b为0.3 mm至1.2mm。

30.图9给出了评价本实施例带有囊袋旋腔冷却单元8的压力损失和传热强度的综合性能指标——强化传热有效性系数η=-nu/cp,是单位压降所对应的传热强度,其中nu是努赛尔数,cp是叶片冷却通道压力系数。从图9中可以看出,不论是低雷诺数情况还是高雷诺数情况,带有囊袋旋腔冷却单元8的强化传热有效系数始终高于叶片尾缘常规冷却结构(带扰流柱的全劈缝结构)。三维仿真计算结果表明,在叶片尾缘流动范围内(re=8000~32000),囊袋旋腔冷却单元8的综合性能指标η比叶片尾缘常规冷却结构高出36.2%。因此,囊袋旋腔冷却单元8是一种优选结构。在叶片尾缘冷却结构设计时,通常需要权衡压力损失与传热效果,在尽量利用叶片尾缘剩余压降的情况下采用较高传热效果的冷却结构,采用带有囊袋旋腔冷却单元8,可以进一步提升叶片尾缘的冷却效率,进而达到提高涡轮叶片的承温能力的目的。

31.该带有囊袋旋腔的尾缘高效冷却结构既整体增加了尾缘区的内部换热强度,增强了内部的冷却效果;同时又增强了尾缘区吸力面与压力面间的支撑作用,可有效改善尾缘的强度。与常规结构相比,在尾缘区采用囊袋旋腔冷却单元8可以增大叶片压力面和吸力面的连接面积,可以使尾缘处压力面和吸力面间的导热增强,有效减小叶片尾缘处的温度梯度,达到减小热应力、改善强度的效果。在不增加冷气用量的基础上,通过本施例的带有囊袋旋腔尾缘冷却结构布置到叶片尾缘区域,可进一步使叶片冷却效率提升6.7%,可以大幅提高涡轮叶片的承温能力。

32.参考图2图3,某种型号的叶片尾缘区域的囊袋旋腔冷却单元8的制造方法。

33.步骤一:在xoy平面上创建以一个高为1.5mm、长为2.5mm的矩形abcd;沿着矩形的中心线、在与bc边相距为s1=4.75mm的位置建立原点o;过o点分别作两条与矩形中心线夹角27度的两条射线op、oq;op射线的夹角为θ1。在两条射线上、与矩形的中心线距离为s2,s2为1.50mm位置处建立中心点o1和o2;分别以点o1和o2为中心、以op、oq为长轴方向,绘制长轴为4.4mm、短轴为2.4mm的两个椭圆;在与bc边距离为4.1mm的位置绘制一个高为2.5mm、长为

3.5mm的矩形efgh;再绘制圆弧将矩形的ab边、cd边、ef边和gh边与椭圆部分平滑过渡连接;去除掉椭圆的部分轮廓后,就可以得到带有囊袋旋腔冷却单元8的二维平面图,形成图1所示。

34.步骤二:先将上述形成的二维平面图沿着z向拉伸0.65mm,再对所有棱边均做r=0.15mm的圆角处理,最终形成带有囊袋旋腔冷却单元8。

35.步骤三:将带有囊袋旋腔冷却单元8按径向间距l6=7mm进行阵列排列,接着与叶片模型尾缘区域求差,得到带有囊袋旋腔冷却单元8的涡轮叶片结构7,如图4所示。

36.参考图3,另一种型号的叶片尾缘区域的囊袋旋腔冷却单元8的制造方法。

37.步骤一:在xoy平面上创建以一个高为1.2mm、长为2.0mm的矩形abcd;沿着矩形的中心线、在与bc边相距为s1=3.8mm的位置建立原点o;过o点分别作两条与矩形中心线夹角为33度的两条射线op、oq;op射线的夹角为θ1。在两条射线上、与矩形的中心线距离为s2=1.25mm位置处建立中心点o1和o2;分别以点o1和o2为中心、以op、oq为长轴方向,绘制长轴为3.5mm、短轴为2.0mm的两个椭圆;在与bc边距离为3.1mm的位置绘制一个高为2.0mm、长为2.8mm的矩形efgh;再绘制圆弧将矩形的ab边、cd边、ef边和gh边与椭圆部分平滑过渡连接;去除掉椭圆的部分轮廓后,就可以得到带有囊袋旋腔冷却单元8的二维平面图。

38.步骤二:先将上述形成的二维平面图沿着z向拉伸0.5mm,再对所有棱边均做r=0.12mm的圆角处理,最终形成带有囊袋旋腔冷却单元8。

39.步骤三:将带有囊袋旋腔冷却单元8按径向间距l6=5.7mm进行阵列排列,接着与叶片模型尾缘区域求差,到带有囊袋旋腔冷却单元8的涡轮叶片结构7,如图4所示。

40.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例侧重说明的都是与其他实施例的不同之处。尤其,对于后面说明的方法实施例而言,由于其与系统是对应的,描述比较简单,相关之处参见系统实施例的部分说明即可。

41.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。