1.本发明涉及脱模剂技术领域,尤其涉及一种脱模剂及其制备方法与应用。

背景技术:

2.中间包是炼钢的关键连铸设备,起到短暂储存钢水并将钢水控流到钢水结晶器中形成连续铸坯的作用。中间包的干式料工作衬是中间包内最重要的耐火材料,中间包工作衬干式料的施工质量好坏直接决定中间包的连铸使用寿命。

3.中间包干式料工作衬施工时,按照要求的施工厚度铺好中间包底部干式料,将金属模胎放入到中间包内,调整好金属模胎四周与中间包永久衬的间隙,然后在间隙内均匀倒入干式料,倒满后,使用固定在金属模胎上的震动电机将干式料震动密实,震动过程中可以对于缺失的部位进行补料,直到符合技术规范。震动完成后,加热金属模胎,通过热传导使干式料加热固化,待加热固化步骤完成后,自然冷却。金属模具降温后,由于热胀冷缩效应,在金属模具与干式料工作衬之间形成收缩缝。若金属模胎上没有脱模剂,在脱模时固化的干式料很容易与金属模胎产生粘连,在模胎吊出中间包时很容易使干式料工作衬产生掉料或出现明显的脱模裂缝,将给后续的生产带来巨大的安全隐患。为克服上述缺陷,便于在施工完成后将金属模胎与干式料工作衬分离,必须在金属模胎表面涂覆脱模剂。

4.现有技术在中间包干式料工作衬施工时有使用废机油加入鳞片石墨作为脱模剂,或者使用石灰乳作为脱模剂。当采用废机油加鳞片石墨作为脱模剂使用时,因其与金属模胎几乎没有结合强度,施工过程中,石墨很容易被卷入干式料中,影响工作衬的施工质量;且该脱模剂在施工加热烘烤环节会产生大量有害烟气,影响现场环境,对人体健康损害较大。而石灰乳脱模剂结合强度低,不易涂覆均匀,施工时模胎表面的石灰粉料很容易被带入干式料中,给干式料引入杂质,时常也会出现脱模时金属模胎粘料使工作衬产生凹坑,影响工作衬的施工质量。

5.综上,开发一种满足中间包干式料工作衬现场施工需求且更环保的脱模剂具有重要意义。

技术实现要素:

6.针对现有技术中存在的不足,本发明的目的是提供一种脱模剂及其制备方法和应用。

7.第一方面,本发明提供一种脱模剂,采用如下技术方案:一种脱模剂,按照重量份计,包括如下组分:滑石粉 70-80份;菱镁矿粉 10-15份;石墨 5-10份;粘土粉 3-5份;乳胶粉 1-2份;

hpm 0.2-0.3份;表面活性剂 0.1-0.2份。

8.上述方案所提供的脱模剂,各组分搭配合理,所配制的浆料均匀稳定,易于施工,涂覆干燥后能够很好的附着在金属模胎表面,并形成光滑的外表面,加热后易于从金属模胎表面脱落,且加热过程中无有害物质产生。

9.具体的,滑石粉和菱镁矿粉为主要成分,二者协同作用,使脱模剂配制成浆料并涂覆于金属模胎后,所形成的表面光滑、不易产生裂纹,且因滑石粉细腻、光滑,涂抹在金属模胎后,脱模时阻力小,不会对干式料造成脱模损伤,可提高施工质量。脱模剂中添加适量的石墨,可以增加润滑作用,减少中间包金属模胎脱模时与干式料工作衬之间的阻力,使脱模剂在施工过程中,加热后易于从金属模胎表面脱落,确保中间包干式料工作衬在施工烘烤完成后脱出金属模胎时不会损伤干式料工作衬。脱模剂中含有粘土粉,会提高脱模剂的粘附性,使脱模剂涂覆干燥后在低温下能够很好的附着在金属模胎表面;另外,粘土的加入,能够使脱模剂加水配制为浆料后具有良好的悬浮性,不易沉淀分层,同时可以改善浆料的涂覆性。脱模剂中含有的乳胶粉可以进一步提高脱模剂的附着性,可保证脱模剂牢固的附着在金属模胎的表面,避免在施工过程中被带入干式料中,给干式料中引入杂质。脱模剂中含有hpm,由于hpm是高分子材料,具有强大的吸水、锁水能力,可以极大提高脱模剂浆料的粘度,进一步提升脱模剂浆料的悬浮性,使其不易沉淀,在涂覆阶段能够保持较长的可施工时间。脱模剂中,还含有一定的表面活性剂,能够增加脱模剂粉料的润湿性,减少加水量,使脱模剂在加水配浆过程中更容易混合均匀,避免形成粉料团聚。

10.优选的,按重量份计,所述脱模剂还包括0.1-0.15份的消泡剂。

11.在一些实施例中,按重量份计,消泡剂可以为0.1份、0.3份、0.5份、0.8份、1.0份、1.2份或1.5份。

12.消泡剂的加入,可以使脱模剂在使用时所配制的浆料中没有大的气泡,使涂覆在金属模胎表面的脱模剂涂层更加光滑致密,不易出现裂纹,保证施工质量。

13.优选的,所述滑石粉包括1000-1200目细度的滑石粉及1400-1600目细度的滑石粉;按照重量份计,所述脱模剂中,1000-1200目细度的滑石粉重量份为50-60份,1400-1600目细度的滑石粉重量份为20-30份。

14.在一些实施例中,1000-1200目细度的滑石粉重量份可以为50份、52份、55份、58份或60份,1400-1600目细度的滑石粉重量份可以为20份、22份、25份、28份或30份。

15.优选的,所述脱模剂中,1000-1200目细度的滑石粉占脱模剂中滑石粉总重量的70%以上。

16.采用上述不同细度的两种滑石粉,有利于提高脱模剂的堆积密度,从而提升浆料的致密度,使其在金属模胎表面形成的涂层更加光滑细腻,避免出现裂纹影响施工质量。且当1000-1200目细度的滑石粉占脱模剂中滑石粉总量的70%以上时,脱模剂粉料粗细搭配,粗料起到骨架的作用,粉料填充在骨架之间,脱模剂在自然干燥后表面更加光滑致密,耐磨性更好。有利于保证后续施工的质量。

17.优选的,所述菱镁矿粉的细度为800-1000目。该细度是指d50值,在一些实施例中,可以选菱镁矿粉d50为800、900或1000。

18.采用该细度的菱镁矿粉,可以更好的和滑石粉相互协同作用,为更细的粉料起到

骨架支撑的作用,减少出现微裂纹。

19.优选的,所述石墨为鳞片石墨。鳞片石墨具有优越的润滑性,可以增加润滑作用,减少中间包金属模胎脱模时与干式料工作衬之间的阻力,使脱模剂在施工过程中,加热后易于从金属模胎表面脱落,确保中间包干式料工作衬在施工烘烤完成后脱出金属模胎时不会损伤已经硬化的干式料工作衬。

20.优选的,所述石墨为鳞片石墨与土状石墨的混合物。

21.优选的,所述鳞片石墨与所述土状石墨的重量比为1-2:1。例如,在一些实施例中,可以为1:1、1.5:1或2:1。

22.优选的,所述鳞片石墨与所述土状石墨的细度为250-350目。该细度是指d50值,在一些实施例中,可以选细度d50为250、300或350。

23.鳞片石墨具有优越的润滑性,亲水性较差,而土状石墨又叫微晶石墨,润滑性稍差,但亲水性较好,脱模剂中两者按一定比例混合使用,可以起到润滑性与附着性兼顾的作用,使脱模剂的粘附性及加热后的脱落度达到最佳,既能在施工过程中保持脱模剂牢固的附着在金属模胎的表面,避免在施工过程中被带入干式料中,避免干式料中引入杂质,又能在加热后易于从金属模胎表面脱落。

24.另一方面,本发明提供一种脱模剂的制备方法,采用如下技术方案:一种脱模剂的制备方法,包括如下步骤:按照比例称取各物料并混合均匀,得到混合物;将混合物在球料比为1-2:1条件下球磨30-40分钟,得到所述脱模剂。

25.采用上述方案所制备的脱模剂均匀细腻,各组分搭配合理,在加水配浆过程中更容易混合均匀,避免形成团聚,且浆料具有较佳的悬浮性,不易沉淀,在涂覆阶段能够保持较长的可施工时间。另外,脱模剂涂覆干燥后能够很好的附着在金属模胎表面,形成致密光滑的外表面,不易出现裂纹,避免在施工过程中被带入干式料中,避免干式料中引入杂质,保证施工质量,且加热过程中无有害物质产生,加热后易于从金属模胎表面脱落,能在中间包干式料工作衬在施工烘烤完成后脱出金属模胎时起到润滑作用,不会损伤干式料工作衬。

26.第三方面,本发明提供一种脱模剂在中间包工作衬金属模胎施工过程中的应用,所述金属模胎为钢制模胎,所述脱模剂使用时加水配制为均匀浆料,在室温下,涂覆于所述20-80℃的钢制模胎表面,涂覆厚度0.2-0.4mm,自然干燥。

27.本技术方案提供的脱模剂主要应用于中间包干式料工作衬施工过程中,便于在施工完成后将金属模胎与干式料工作衬分离。考虑金属模胎的造价、性能要求等因素,常选用钢制模胎。具体使用过程中,首先向脱模剂中加水配制成均匀浆料,水料比一般在45-55:55-45,在室温下,将脱模剂浆料涂覆于所述20-80℃钢制模胎表面,涂覆厚度0.2-0.4mm,自然干燥后即可使用,脱模剂具有良好的附着性,施工过程中,在加热至220℃

‑‑

300℃后,冷却时所述脱模剂易于从钢制模胎表面脱除,加热过程中无有害物质产生,满足中间包干式料工作衬施工需求且更环保。

28.综上所述,本发明包括以下有益技术效果:1.本方案提供的脱模剂均匀细腻,各组分搭配合理,配制成的浆料具有较佳的悬浮性,不易沉淀,在涂覆阶段能够保持较长的可施工时间。另外,脱模剂涂覆干燥后能够很好的附着在金属模胎表面,形成光滑的外表面,不易出现裂纹,避免在施工过程中被带入干

式料中,保证施工质量。且加热后易于从金属模胎表面脱落,能在中间包干式料工作衬在施工烘烤完成后脱出金属模胎时起到润滑作用,不会损伤干式料工作衬。

29.2.本方案选用适宜的材料,所制备的脱模剂在施工加热过程中无有害物质产生,能够满足中间包干式料工作衬施工需求且更环保。

30.3.本方案提供的脱模剂制备方法简单,使用方便,加水配浆后均匀涂覆在金属模胎表面,自然干燥后即可使用,既能在施工过程中保持脱模剂牢固的附着在金属模胎的表面,又能在加热后易于从金属模胎表面脱落,可广泛应用于中间包干式料工作衬施工过程中。

具体实施方式

31.下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用于对本发明的范围进行限制。本领域的技术人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换。

32.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料,如无特殊说明,均可从商业途径得到。

33.实施例实施例1本实施例的脱模剂,包括如下组分:1000-1200目滑石粉700g;800目菱镁矿粉120g;300目鳞片石墨80g;粘土粉40g;乳胶粉15g;hpm 2.5g;表面活性剂1.5g。

34.本实施例的脱模剂制备方法如下:按照上述比例称取各物料并混合均匀,得到混合物,将混合物进行球磨,球磨时间为40分钟,球料比为1:1,制得所述脱模剂。

35.实施例2实施例2与实施例1的区别在于,还包括1.2g的涂料消泡剂。

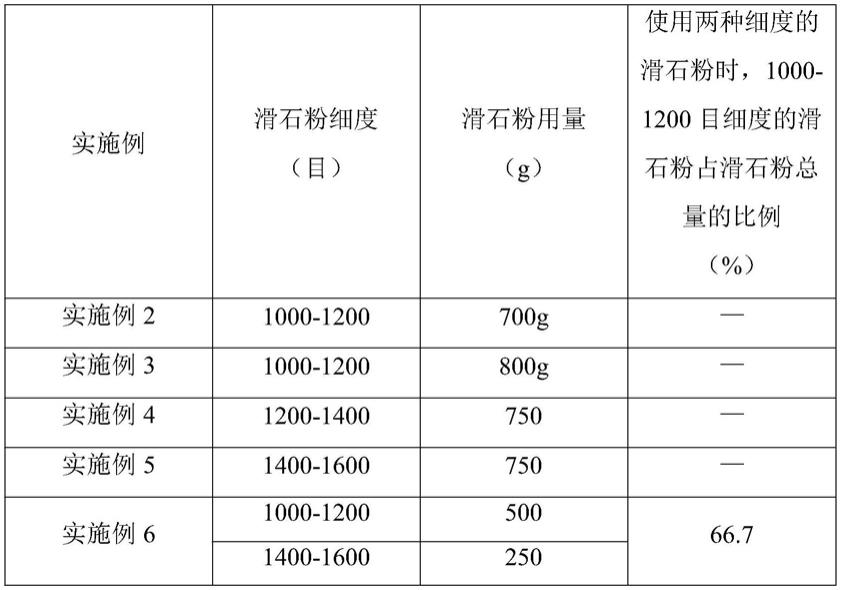

36.实施例3-9实施例3-9与实施例2的区别在于,滑石粉的细度和用量不同,详见下表1。

37.表1实施例2-9中滑石粉细度及用量表

实施例10-13实施例10-13与实施例7的区别在于,菱镁矿粉的细度和用量不同,详见下表2。

38.表2实施例10-13中菱镁矿粉细度及用量表实施例14-17实施例14-17与实施例10的区别在于,石墨的种类、细度或含量不同,详见下表3。

39.表3实施例14-17中石墨种类、细度、含量表

实施例18实施例18与实施例10的区别在于,脱模剂制备过程中球磨时间为30分钟,球料比2:1。

40.对比例对比例1对比例1的脱模剂为废机油与鳞片石墨混合物。

41.对比例2对比例2的脱模剂为石灰乳。

42.检测试验对实施例1-18及对比例1-2制得的脱模剂进行检测。

43.检测试验具体如下:取脱模剂510g,加水490g配制成均匀浆料,浆料配制完成后,于30分钟时(考虑实际施工时间约在30分钟内完成)观察其外观并进行评价,随后开始涂覆。评价结果详见表4。

44.具体涂覆过程中,取10cm(长)

×

10cm(宽)

×

1cm(厚)钢板,将浆料均匀涂覆在钢板表面,涂覆厚度0.2-0.4mm,其中,涂覆过程中钢板温度为25-35℃范围内,涂覆完成后自然晾干。上述过程中对浆料涂覆性能及干燥后相关现象进行评价,详见表4。

45.干燥后将有涂层的钢板垂直放在50cm(长)

×

30cm(宽)

×

40cm(高)的钢槽内,钢槽内倒满粒径范围在5-1mm的电熔镁砂,将盛满镁砂的钢槽放在振动台上,震动10分钟,取出后观察涂层附着性及磨损情况并进行评价,详见表4。

46.将震动后钢板放入烘箱加热至250℃,冷却后观察钢板附着性并进行评价,详见表4。

47.评价标准如下:浆料配制完成30分钟时均匀度:1—有明显沉淀、2—少量沉淀、3—均匀无沉淀;浆料涂覆施工性能:1—差、2—合格、3—较好;干燥后涂层有无裂纹:1—有明显裂纹、2—有轻微裂纹、3—无裂纹、4—致密无裂纹;

干燥后涂层表面光滑度:1—很粗糙、2—粗糙、3—光滑、4—极光滑;振动实验中涂层耐磨损性:1—有明显划痕、2—有轻微划痕、3—无划痕、4—光滑无划痕;振动实验中涂层附着性:1—大面积脱落、2—部分脱落、3—无脱落、4—表面光滑无脱落;加热冷却后涂层附着性:1—难以脱落、2—部分脱落、3—整体脱落、4—整体脱落表面光滑。

48.另外,对比例1的脱模剂在加热过程中,产生了大量烟气,其余对比例及实施例的脱模剂在加热过程中无烟气产生。

49.表4实施例1-18及对比例1-2脱模剂评价结果

结合各实施例、对比例及表4的性能测试结果可以看出:实施例1-18所制备的脱模剂,各组分搭配合理,配制成浆料后具有较佳的悬浮性,不易沉淀,在涂覆阶段能够保持较长的可施工时间。脱模剂涂覆干燥后能够很好的附着在金属模胎表面,形成光滑的外表面,不易出现裂纹,能够避免在施工过程中被带入干式料中,保证施工质量。且加热后易于从金属模胎表面脱落,可以在中间包干式料工作衬施工烘烤完成后脱出金属模胎时起到润滑作用,不会损伤干式料工作衬。

50.另外,本方案选用适宜的材料,所制备的脱模剂在施工加热过程中无有害物质产生,能够满足中间包干式料工作衬施工需求且更环保。

51.通过实施例1-2的数据可以看出,当添加一定量消泡剂时,浆料中不易产生气泡,能够使涂覆在金属模胎表面的脱模剂涂层更加均匀致密,不易出现裂纹,保证施工质量。

52.实施例3-9考察了滑石粉的细度和用量对脱模剂性能的影响,结合表1、表4的相关数据可以看出,滑石粉在本方案所主张的细度范围和用量时,所制得的脱模剂均能满足施工要求。当两种不同细度的滑石粉配合使用时,有利于提高脱模剂的堆积密度,从而提升浆料的致密度,使其在金属模胎表面形成的涂层更加光滑细腻。且当1000-1200目细度的滑石粉占脱模剂中滑石粉总量的70%以上时,脱模剂粉料粗细搭配,粗料起到骨架的作用,粉料填充在骨架之间,脱模剂在自然干燥后表面更加光滑致密,耐磨性更好。

53.实施例10-13考察了菱镁矿粉的细度和用量对脱模剂性能的影响,结合表2、表4的相关数据可以看出,菱镁矿粉选用适当的细度范围和用量时,所制得的脱模剂满足施工要求。而当其选择900目细度,且按重量份计,脱模剂中菱镁矿粉为12份时,能够更好的与滑石粉相互协同作用,为滑石粉起到骨架支撑的作用,减少出现微裂纹,且在施工振动过程中,涂层表面能够保持光滑无脱落。

54.实施例14-17考察了石墨种类、细度及用量等对脱模剂性能的影响,石墨可增加润滑作用,减少中间包金属模胎脱模时与干式料工作衬之间的阻力,使脱模剂在施工过程中,加热后易于从金属模胎表面脱落。结合相关实施例及表4数据可知,石墨细度及用量在本方案所主张的范围时,所制得的脱模剂均能满足施工要求。且鳞片石墨与土状石墨按一定比例混合使用时,可以起到润滑性与附着性兼顾的作用,使脱模剂的粘附性及加热后的脱落度达到最佳。

55.实施例18考察了不同的工艺条件所制得的脱模剂的性能,结合相关数据可知,采用本技术方案中的方法所制得的脱模剂均能满足施工要求。

56.对比例1和2是现有中间包干式料工作衬施工用脱模剂,由表4结果可以看出,本方案所提供的脱模剂性能优于上述对比例中的脱模剂,更适用于中间包干式料工作衬施工过程。此外,对比例1的脱模剂在加热过程中,产生了大量有害烟气,本方案所提供的脱模剂更环保。

57.本方案提供的脱模剂制备方法简单,使用方便,加水配浆后均匀涂覆在金属模胎表面,自然干燥后即可使用,既能在施工过程中保持脱模剂牢固的附着在金属模胎的表面,又能在加热后易于从金属模胎表面脱落,可广泛应用于中间包干式料工作衬施工过程中,提高中间包干式料工作衬的施工质量。

58.上述具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。