1.本实用新型涉及一种废气余热回收装置,具体涉及一种水泥窑窑尾废气余热回收装置。

背景技术:

2.水泥窑尾余热锅炉的热源来自窑尾预热器排出的废气,其废气温度较低(一般在300℃~380℃之间),受限于窑尾生料磨最低烟气温度200~220℃的生产工艺的要求,常规窑尾余热锅炉一般采用以下两种系统设计。

3.一、从窑尾预热器出口排出的废气(300℃~380℃)全部进入窑尾锅炉换热,锅炉采用单压系统,生产一股同一压力的过热蒸汽,出口废气温度控制200~220℃左右,满足窑尾生料磨的生产工艺要求,虽然废气能够100%进入锅炉,但由于锅炉排烟温度较高,锅炉的余热利用率较低(31.8~40.6%)。

4.二、窑尾预热器出口至锅炉进口之间设置旁通烟道,锅炉采用双压系统,80%左右的废气(300℃~380℃)进入锅炉换热,生产两股高低不同压力的过热蒸汽,废气温度可降至~180℃与剩余20%左右废气(300℃~380℃)混合,混合后的废气温度可控制在200~220℃左右,能够满足窑尾生料磨的生产工艺要求。锅炉余热利用率相比单压系统高,但仍有20%左右的高热量烟气未被余热锅炉所回收利用,整个余热回收系统仍存在一定热量浪费。

5.因此,现有技术中急需一种既能满足窑尾生料磨的生产工艺要求,又能够最大限度提高窑尾废气余热利用率的技术方案。

技术实现要素:

6.本实用新型所要解决的技术问题是,在满足水泥窑窑尾生料磨生产工艺的情况下,实现对水泥窑窑尾废气余热高效率的回收利用。

7.为了解决上述技术问题,水泥窑窑尾废气余热回收装置,包括窑尾预热器,所述窑尾余热器通过管道分别连接生料磨和窑尾余热锅炉,所述生料磨和窑尾余热锅炉与窑尾余热器之间的管道上均设置有阀门;窑尾余热锅炉的中部通过管道连接生料磨,该段管道上也设置有阀门;所述生料磨和窑尾余热锅炉通过管道连接至第一高温风机,窑尾余热锅炉与第一高温风机之间的管道上设置有阀门,第二高温风机通过管道连接收尘器,收尘器通过管道连接第二高温风机,第二高温风机通过管道连接烟囱。

8.上述技术方案的进一步优化,所述窑尾余热锅炉呈立式烟道布置,自上而下分别为高压段蒸汽锅炉、旁通空烟道、低压段蒸汽锅炉和热水器。

9.上述技术方案的进一步优化,所述高压段蒸汽锅炉高压锅筒、高压过热器、高压蒸发器和高压省煤器组成;所述低压段蒸汽锅炉由低压锅筒、低压过热器和低压蒸发器组成。

10.上述技术方案的进一步优化,给水泵通过管道连接热水器,热水器通过管道分别连接高压省煤器和低压锅筒,低压锅筒通过两路管道连接低压蒸发器形成封闭回路,低压

锅筒通过管道连接低压过热器;高压省煤器通过管道连接高压锅筒,高压锅筒通过两路管道连接高压蒸发器形成封闭回路,高压锅筒通过管道连接高压过热器。

11.本方案与现有技术相比的有益效果是:

12.通过管道和阀门与窑尾余热锅炉的多向连接,以及独特的窑尾余热锅炉自带废气旁通管道的设计,可实现既能满足窑尾生料磨的生产工艺要求,又能使窑尾余热锅炉排烟温度降至~135℃(收尘器除尘最低要求),最大限度提高窑尾废气余热利用率。窑尾余热锅炉的余热回收率同常规锅炉相比提高12%~18%;窑尾锅炉与生产线几乎准串联,窑尾余热锅炉既用于发电,也用于给生产线冷却降温,提高了余热回收系统能量的利用率;窑尾余热锅炉双压蒸汽系统,极大提升了系统发电率。

附图说明

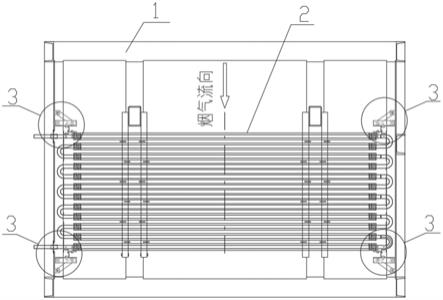

13.图1为本方案余热回收装置整体结构示意图。

14.图2为窑尾余热锅炉汽水流程示意图。

具体实施方式

15.本方案中提及的高压过热器36、高压蒸发器33、高压省煤器29、低压过热器43、低压蒸发器40、热水器27、高压锅筒31和低压锅筒38均是锅炉领域的专用名称,上述器件之间的连接方式如果没有特别说明均为本领域常规连接模式,文中未特定说明的连接方式均指管道连接。

16.参见图1和2,水泥窑窑尾废气余热回收装置,窑尾预热器1通过第二废气管道2分两路,其中一路管道依次经第十四废气管道14、第十五管道阀门15、第十六废气管道16进入生料磨13;另一路管道依次经第三管道阀门3、第四废气管道4、窑尾余热锅炉5、第六废气管道6、第七管道阀门7、第八废气管道8至合并点9。

17.所述窑尾余热锅炉5呈立式烟道布置,自上而下分别布置高压段蒸汽锅炉5a、旁通空烟道5b、低压段蒸汽锅炉5c、热水器5d。所述高压段蒸汽锅炉5a由高压锅筒31、高压过热器36、高压蒸发器33、高压省煤器29构成,生产一股高温高压主蒸汽。所述低压段蒸汽锅炉5c由低压锅筒38、低压过热器43、低压蒸发器40构成,生产一股低温低压蒸汽。所述热水器27生产热水,给高压段蒸汽锅炉5a和低压段蒸汽锅炉5c供水。

18.所述旁通空烟道5b通过第十废气管道10、第十一管道阀门11、第十二废气管道12进入生料磨13。

19.所述生料磨13出口通过第十七废气管道17至合并点9汇合,再依次通过第十八废气管道18、第一高温风机19、第二十废气管道20、收尘器21、第二高温风机22、第二十三废气管道23、烟囱24排至大气。

20.参见图1,水泥窑窑尾废气余热回收装置有以下几种工作方式:

21.1、生料磨13投运,同时窑尾余热锅炉5进行余热回收利用。

22.关闭第十五管道阀门15,全开第三管道阀门3、第七管道阀门7,部分开启第十一管道阀门11,此时窑尾预热器1废气全部进入窑尾余热锅炉5进行换热,10%~15%烟气通过第十废气管道10、第十一管道阀门11、第十二废气管道12进入生料磨13后通过第十七废气管道17与余热锅炉5排出的废气通过第六废气管道6、第七管道阀门7、第八废气管道8汇合

至合并点9后依次进入第十八废气管道18、第一高温风机19、第二十废气管道20、收尘器21、第二高温风机22、第二十三废气管道23、烟囱24排至大气。

23.2、生料磨13停运,余热窑尾余热锅炉5进行余热回收利用。

24.关闭第十五管道阀门15、第十一管道阀门11,全开第三管道阀门3、第七管道阀门7,此时窑尾预热器1废气全部进入窑尾余热锅炉5进行换热,排出的废气依次通过第六废气管道6、第七管道阀门7、第八废气管道8、第十八废气管道18、第一高温风机19、第二十废气管道20、收尘器21、第二高温风机22、第二十三废气管道23、烟囱24排至大气。

25.3、生料磨13投运,窑尾余热锅炉5临时短暂停运。

26.关闭第三管道阀门3、第七管道阀门7、第十一管道阀门11,全开第十五管道阀门15,此时窑尾预热器1废气依次通过第二废气管道2、第十四废气管道14、第十五管道阀门15、第十六废气管道16、生料磨13、第十七废气管道17、第十八废气管道18、第一高温风机19、第二十废气管道20、收尘器21、第二高温风机22、第二十三废气管道23、烟囱24排至大气。

27.参见图2,本方案的窑尾余热锅炉汽水流程为:

28.给水泵25通过第二十六给水管路26将冷凝水送入热水器27中,加热后分成两路,一路通过第二十八管道28送入高压省煤器29,加热后的热水通过第三十给水管路30送入高压锅筒31内,然后自其引出,经高压下降管32、流入高压蒸发器33、在这里被加热后的汽水混合物再通过高压上升管34引回高压锅筒31,高压锅筒31引出的饱和蒸汽通过高压饱和蒸汽连接管35,进入高压过热器36中过热,成为合格品质的高压过热蒸汽;另一路通过第三十七管道37直接送入低压锅筒38内,然后自其引出,经低压下降管39、流入低压蒸发器40、在这里被加热后的汽水混合物再通过低压上升管41引回低压锅筒38,而后低压锅筒38引出的饱和蒸汽通过低压饱和蒸汽连接管42,进入低压过热器43中过热,成为合格品质的低压过热蒸汽。

29.整个窑尾预热器1、窑尾余热锅炉5、生料磨13三者完美耦合,可投运与停运,水泥生产工艺和废气余热回收相互不影响。从窑尾预热器排出的300~380℃废烟气能够100%进入窑尾余热锅炉进行换热,200~380℃的烟气全部被高压段锅炉5a所吸收,排放的200~220℃废气通过旁通空烟道5b,引入约10~15%烟气进入生料磨13,满足窑尾生料磨的生产工艺要求,剩余烟气继续进入低压段锅炉5c和热水器27进行余热回收利用,最后窑尾余热锅炉排放~135℃废气进入收尘器通过高温风机引入烟囱排至大气。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。