一种smt自动插入设备

技术领域

1.本实用新型涉及电通讯技术,具体涉及一种smt自动插入设备。

背景技术:

2.smt是表面组装技术(表面贴装技术)(surface mount technology的缩写),称为表面贴装或表面安装技术。它是一种将无引脚或短引线表面组装元器件(简称smc/smd,中文称片状元器件)安装在印制电路板(printed circuit board, pcb)的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。

3.顶推杆作为模具需要进行切割,而切割后的顶推杆需要整理堆放,放入顶推杆堆放箱内,而现有技术中都是通过人工完成mst模板的收集和整理工作,动作单一,劳动强度大,效率低下,因此需要研发一种smt自动插入设备。

技术实现要素:

4.本实用新型的目的是提供一种一种smt自动插入设备来解决现有技术中人工操作劳动强大大、效率低下、成本高的技术问题。

5.为了实现上述目的,本实用新型实施例提供了一种smt自动插入设备,包括:

6.第一支撑架、第一输送部、升降部、第二输送带、第三输送带和承载部,

7.所述第一输送部固定在所述第一支撑架上端,所述升降部设置在所述第一输送部的一侧,所述升降部适于顶升承载部;

8.所述承载部呈中空矩形,所述承载部适于堆叠工件;

9.所述第二输送带和所述第三输送带分别设置在所述升降部远离所述第一输送部的一侧,且所述第三输送带设置在所述第二输送带的上方;其中

10.第一输送部推动工件向升降部移动并将工件插入承载部内;

11.所述升降部向下逐步移动承载部至承载部移动到第二输送带。

12.作为优选,所述承载部包括:第二支撑架、两夹紧板、两固定板、传动组件和若干第一定位杆,所述第二支撑架为矩形框架结构,两固定板相对设置,两所述固定板分别固定在所述第二支撑架的内侧壁;

13.所述夹紧板呈矩形,两夹紧板相对设置,一个夹紧板固定在一个固定板的内侧壁,另一个夹紧板可滑动的设置在两固定板之间;

14.若干所述第一定位杆垂直设置在所述固定板侧壁,且第一定位杆与另一个夹紧板联动;

15.所述传动组件设置在一个所述固定板外侧壁,且所述传动组件与所述第一定位杆联动;其中

16.转到所述传动组件能够驱动所述第一定位杆轴向转动,以驱动两夹紧板相离或相向移动。

17.作为优选,所述传动组件包括:驱动轮、传动带和若干从动轮,所述驱动轮可转到

的设置在固定板外侧壁;

18.一个从动轮对应套定在一个第一定位杆外壁,所述传动带依次环绕驱动轮和若干从动轮;所述第一定位杆为滚珠丝杆;其中

19.转动所述驱动轮能够驱动所述从动轮同步轴向转动。

20.作为优选,所述第一输送部包括:驱动电机、从动轴、滑动杆、两支撑块和顶推组件,所述驱动电机固定在所述第一支撑架内侧壁,所述从动轴可转动的设置在所述第一支撑架内壁,且所述从动轴与所述驱动电机联动;

21.所述滑动杆的两端分别固定在所述第一支撑架内壁,两支撑块与所述滑动杆互相垂直,一个支撑块固定在所述第一支撑架内侧壁,另一个支撑块可滑动的套设在所述支撑架外壁,且另一个支撑块端部套设在所述从动轴外壁;

22.所述顶推组件可滑动的设置在两支撑块之间,且所述顶推组件一端套定在所述从动轴外壁;其中

23.工件放置在两支撑块上端后,所述顶推组件能够推动工件向升降部水平滑动以使工件插入两夹紧板内。

24.作为优选,所述顶推组件包括:第二定位杆、两滑动块、定位块、滑动电机和推动杆,所述第二定位杆呈长条状,且所述第二定位杆与所述支撑块互相平行;两滑动块分别固定在所述第二定位杆的两端下端,两滑动块分别可滑动的套设在所述滑动杆外壁;

25.所述定位块固定在所述第二定位杆上端,所述滑动电机可滑动的设置在所述第二定位杆上,所述推动杆倾斜设置在所述滑动电机上,其中

26.推动杆端部与工件相抵时,所述滑动电机能够带动所述推动杆水平向夹紧板移动。

27.作为优选,所述推动杆包括:翘头、定位销、弹簧、顶推杆和推动板,所述推动板固定在所述滑动电机上端,所述推动板上开设有一容纳槽,所述顶推杆通过所述定位销可转动的设置在所述容纳槽内;

28.所述翘头固定在所述顶推杆端部,且所述翘头的端部向上倾斜;

29.所述定位销设置在所述推动杆和所述翘头相交处,所述弹簧一端固定在所述容纳槽内,所述弹簧另一端固定在所述推动杆下底壁;

30.所述顶推杆端部开设有一与工件相适配的卡紧槽;其中

31.滑动电机驱动推动板向前移动至所述顶推杆与工件相抵,以使工件插入卡紧槽内;

32.滑动电机驱动推动板向后移动至所述翘头与定位块相抵时,所述顶推杆端部向下移动。

33.作为优选,所述升降部包括:第三支撑架、升降电机、第四输送带、转动柱、两定位柱和承托板,所述第三支撑架为矩形框架结构,所述升降电机固定在所述第三支撑架上端;

34.所述转动柱可转动的设置在所述第三支撑架内,两定位柱分别设置在所述转动柱两侧;

35.所述转动柱为螺纹丝杆,所述转动柱与所述升降电机联动;所述承托板螺纹套定在所述转动柱外壁,且所述承托板的两端分别套定在两所述定位柱外壁;

36.所述第三输送带设置在所述承托板上;其中

37.升降电机能够驱动所述转动柱轴向转动,以驱动所述承托板向上或向上竖直移动。

38.相对于现有技术,本实用新型实施例具有以下有益效果:一种smt自动插入设备,包括:第一支撑架、第一输送部、升降部、第二输送带、第三输送带和承载部,所述第一输送部固定在所述第一支撑架上端,所述升降部设置在所述第一输送部的一侧,所述升降部适于顶升承载部;所述承载部呈中空矩形,所述承载部适于堆叠工件;所述第二输送带和所述第三输送带分别设置在所述升降部远离所述第一输送部的一侧,且所述第三输送带设置在所述第二输送带的上方;其中第一输送部推动工件向升降部移动并将工件插入承载部内;所述升降部向下逐步移动承载部至承载部移动到第二输送带。本实用结构简单,操作方便,通过设置的第一输送部能够将工件依次顶推并插入承载部内,同时第一输送部和承载部的宽度均可以根据工件的实际宽度进行调节,大大提高了设备的适应性,同时减小了劳动强度,提高了工作效率。

附图说明

39.下面结合附图和实施例对本实用新型进一步说明。

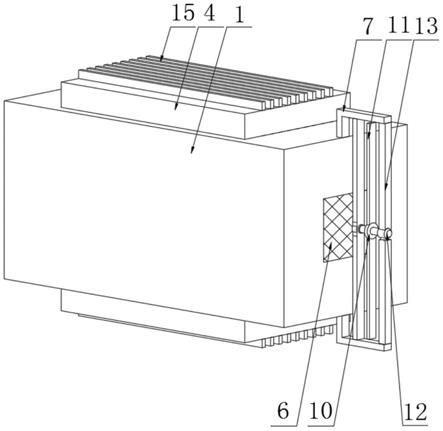

40.图1示出了本实用新型的一种smt自动插入设备的结构示意图;

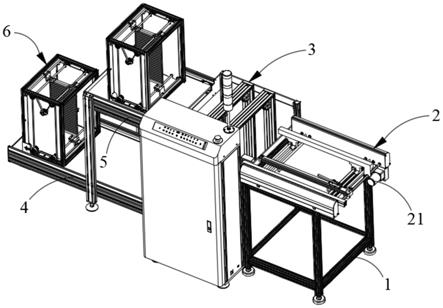

41.图2示出了本实用新型的第一输送部的立体图;

42.图3示出了本实用新型的顶推组件的立体图;

43.图4示出了本实用新型的推动杆的纵截面剖视图;

44.图5示出了本实用新型的承载部的立体图

45.图6示出了本实用新型的升降部的立体图。

46.图中:

47.1、第一支撑架;2、第一输送部;21、驱动电机;22、从动轴;23、滑动杆;24、支撑块;25、顶推组件;251、第二定位杆;252、滑动块;253、定位块;254、滑动电机;255、推动杆;256、翘头;257、定位销;258、弹簧;259、顶推杆;260、推动板;261、卡紧槽;

48.3、升降部;31、第三支撑架;32、升降电机;33、第四输送带;34、转动柱;35、定位柱;36、承托板;

49.4、第二输送带;5、第三输送带;

50.6、承载部;61、第二支撑架;62、夹紧板;63、固定板;64、传动组件; 641、驱动轮;642、传动带;643、从动轮;65、第一定位杆。

具体实施方式

51.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

52.如图1至图6所示,本实用新型实施例提供了一种smt自动插入设备,包括:第一支撑架1、第一输送部2、升降部3、第二输送带4、第三输送带5和承载部6,第一支撑架1固定在第一输送部2的下端,第一支撑架1主要起到支撑固定的效果,同时第一支撑架1将第一输送部2设置的高度与升降部3相匹配,从而能够方便第一输送部2上的工件向承载在升降部3内的承载部6移动;所述第一输送部2固定在所述第一支撑架1上端,所述第一输送部2适于移

动输送工件,并能够将工件向升降部3移动以使工件能够插入承载部6内,工件放置到第一输送部2上端后,第一输送部2能够推动工件向承载部6方向移动,并将工件自动插入承载部6内,而在升降部3的配合下,每插入一个工件后,升降部3带动承载部6向下移动一个工位,以使下一个工件能够插入承载部6 内;所述升降部3设置在所述第一输送部2的一侧,所述升降部3适于顶升承载部6;所述承载部6呈中空矩形,所述承载部6适于堆叠工件;所述第二输送带4和所述第三输送带5分别设置在所述升降部3远离所述第一输送部2的一侧,且所述第三输送带5设置在所述第二输送带4的上方;其中第一输送部2 推动工件向升降部3移动并将工件插入承载部6内;所述升降部3向下逐步移动承载部6至承载部6移动到第二输送带4。本实用新型结构简单,操作简单,通过设置的第一输送部2来将工件向升降部3方向移动,并推动工件对应的插入承载部6内,同时升降部3配合承载部6,在上一个工件插入承载部6内部后,升降部3驱动承载部6向下移动一个工位,以使第一输送部2推动下一个工件自动插入对应的承载部6内,降低了人工操作的劳动强度,大大的提高了工作效率。

53.可选的,所述承载部6包括:第二支撑架61、两夹紧板62、两固定板63、传动组件64和若干第一定位杆65,所述第二支撑架61为矩形框架结构,两固定板63相对设置,两所述固定板63分别固定在所述第二支撑架61的内侧壁;两固定板63的设置时放置在工作工程中,保护第二支撑架61内部的工件,同时在运输过程中防止其他异物冲撞工件;所述夹紧板62呈矩形,两夹紧板62 相对设置,一个夹紧板62固定在一个固定板63的内侧壁,另一个夹紧板62可滑动的设置在两固定板63之间;两所述夹紧板62内侧壁等间距设置有若干间隔块,两间隔块的间距大于工件的厚度,间隔块的设置不仅能够承载工件,同时间隔块还可以防止多个工件直接堆叠压坏工件。若干所述第一定位杆65垂直设置在所述固定板63侧壁,且第一定位杆65与另一个夹紧板62联动;所述第一定位杆65为滚珠丝杆,一个夹紧板62的四个直角顶点分别与一个第一定位杆65联动,夹紧板62的两端分别设置有与所述第一定位杆65配套的滑动螺母,滑动螺母套定在第一定位杆65外壁,且滑动螺纹外端固定在夹紧板62端部,一个滑动螺母对应一个第一定位杆65,转动所述第一定位杆65时能够驱动所述夹件板水平左右滑动;所述传动组件64设置在一个所述固定板63外侧壁,且所述传动组件64与所述第一定位杆65联动;其中转到所述传动组件64能够驱动所述第一定位杆65轴向转动,以驱动两夹紧板62相离或相向移动。

54.优选的,所述传动组件64包括:驱动轮641、传动带642和若干从动轮643,所述驱动轮641可转到的设置在固定板63外侧壁;一个从动轮643对应套定在一个第一定位杆65外壁,所述传动带642依次环绕驱动轮641和若干从动轮643;所述传动带642一次环绕驱动轮641和若干从动轮643,转动所述驱动轮641时,所述驱动轮641能够带动所述传动带642循环移动,而所述传动带642同步带动若干从动轮643同步转动;所述第一定位杆65为滚珠丝杆;其中转动所述驱动轮641能够驱动所述从动轮643同步轴向转动。转动所述驱动轮641时,所述驱动轮641通过所述传动带642驱动所述从动轮643同步转动,所述从动轮 643带动所述第一定位杆65同步轴向转动,而夹紧板62在跟随这第一定位杆 65的轴向运动而左右水平滑动,以达到调节两夹紧板62间距的效果来适应不同宽度的工件。

55.可选的,所述第一输送部2包括:驱动电机21、从动轴22、滑动杆23、两支撑块24和顶推组件25,所述驱动电机21固定在所述第一支撑架1内侧壁,所述从动轴22可转动的设置在所述第一支撑架1内壁,且所述从动轴22与所述驱动电机21联动;驱动电机21工作时,能

够带动所述从动轴22转动,而从动轴22的轴向转动能够同步带动一支撑块24和顶推组件25同步水平滑动,从而能够调节两支撑块24的间距来适应不同宽度的工件;所述滑动杆23的两端分别固定在所述第一支撑架1内壁,两支撑块24与所述滑动杆23互相垂直,一个支撑块24固定在所述第一支撑架1内侧壁,另一个支撑块24可滑动的套设在所述支撑架1外壁,且另一个支撑块24端部套设在所述从动轴22外壁,另一个支撑块24一端套定在从动轴22外壁,转动从动轴22时能够驱动支撑块 24水平左右移动,而支撑块24的两端还设置有滑动杆23,在支撑块24水平滑动时,滑动杆23能够提高支撑块24滑动的稳定性;所述顶推组件25可滑动的设置在两支撑块24之间,所述顶推组件25能够沿工件的移动方向向升降部3 水平滑动,而顶推组件25的水平滑动能够推动工件向夹紧板62移动,以使工件插入两夹紧板62之间;且所述顶推组件25一端套定在所述从动轴22外壁;其中工件放置在两支撑块24上端后,所述顶推组件25能够推动工件向升降部3 水平滑动以使工件插入两夹紧板62内。工作时,工件移动到两支撑块24上端后,根据工件的宽度不同,所述驱动电机21能够驱动一个支撑块24水平滑动以适应工件宽度;而所述顶推组件25端部与工件相抵后,顶推组件25推动工件向夹紧板62方向水平移动,并将工件插入两夹紧板62之间。

56.可选的,所述顶推组件25包括:第二定位杆251、两滑动块252、定位块 253、滑动电机254和推动杆255,所述第二定位杆251呈长条状,所述第二定位杆251远离所述定位块253的一端向升降部3延伸,且所述第二定位杆251 与所述支撑块24互相平行;两滑动块252分别固定在所述第二定位杆251的两端下端,两滑动块252分别可滑动的套设在所述滑动杆23外壁;两滑动块252 的设置,在从动轴22驱动第二定位杆251水平左右滑动时,两滑动块252能够起到辅助效果,提高第二定位杆251的稳定性;所述定位块253固定在所述第二定位杆251上端,所述定位块253固定在所述第二定位杆251远离所述升降部3的一端,定位块253的端部设置有一与翘头256相适配的推头,滑动电机 254驱动翘头256向定位块253移动至相抵时,推头能够挤压翘头256以使推动板260的端部向下移动,从而使得推动板260的端部低于工件的放置高度;所述滑动电机254可滑动的设置在所述第二定位杆251上,第二定位杆251上开设有一滑动槽,滑动槽内设置有直线齿条,滑动电机254转动轴端部设置有一与所述直线齿条相适配的转动齿轮,滑动电机254工作时能够沿所述直线齿条水平前后移动,所述滑动电机254所述推动杆255倾斜设置在所述滑动电机254 上,其中推动杆255端部与工件相抵时,所述滑动电机254能够带动所述推动杆255水平向夹紧板62移动。

57.优选的,所述推动杆255包括:翘头256、定位销257、弹簧258、顶推杆 259和推动板260,所述推动板260固定在所述滑动电机254上端,所述推动板 260上开设有一容纳槽,所述顶推杆259通过定位销257可转动的设置在所述容纳槽内;所述翘头256固定在所述顶推杆259端部,翘头256固定在顶推杆259 靠近定位销257的一端,且所述翘头256的端部向上倾斜;翘头256远离定位销257的一端向上倾斜是为了与推头相配合,翘头256向推头移动至相抵时,推头能够自下向上顶推翘头256,从而使得翘头256以定位销257为支点推动推动板260的另一端向下移动从而使得推动板260的端部水平高度低于工件的放置高度;

58.所述定位销257设置在所述推动杆255和所述翘头256相交处,所述定位销257的两端分别可转动的设置在所述容纳槽的两侧壁,顶推杆259的底壁与容纳槽的内底壁设有间隙,在顶推杆259以定位销257为支点转动时,所述顶推杆259的底壁与容纳槽的内底壁不接触;所述弹簧258一端固定在所述容纳槽内,所述弹簧258另一端固定在所述顶推杆259下底

壁,弹簧258始终对顶推杆259保持一个向上的弹力,而所述弹簧258设置在定位销257的右侧,在翘头256与定位块253分离时,弹簧258能够顶推顶推杆259使其端部始终向上倾斜,使得顶推杆259端部能够与工件端壁相抵;所述顶推杆259端部开设有一与工件相适配的卡紧槽261;其中滑动电机254驱动推动板260向前移动至所述顶推杆259与工件相抵,以使工件插入卡紧槽261内;滑动电机254驱动推动板260向后移动至所述翘头256与定位块253相抵时,所述顶推杆259端部向下移动。工作时,滑动电机254驱动所述顶推杆259向定位块253移动至翘头256与定位块253相抵,而此时顶推杆259端部向下移动至端部水平高度低于工件的水平高度,工件滑动到两支撑块24上,而此时滑动电机254驱动翘头256远离定位块253,此时顶推杆259端部在弹簧258的推力作用下向上翘起,使得卡紧槽261与工件端部相抵,滑动电机254继续工作能够推动工件向两夹紧板62移动并将工件插入两夹紧板62之间。

59.可选的,所述升降部3包括:第三支撑架31、升降电机32、第四输送带33、转动柱34、两定位柱35和承托板36,所述第三支撑架31为矩形框架结构,所述升降电机32固定在所述第三支撑架31上端;所述转动柱34可转动的设置在所述第三支撑架31内,两定位柱35分别设置在所述转动柱34两侧;所述转动柱34为螺纹丝杆,所述转动柱34与所述升降电机32联动;所述承托板36螺纹套定在所述转动柱34外壁,且所述承托板36的两端分别套定在两所述定位柱35外壁;所述第三输送带5设置在所述承托板36上;其中升降电机32能够驱动所述转动柱34轴向转动,以驱动所述承托板36向上或向上竖直移动。工作时,第二支撑架61放置在地上输送带上端,第三输送带5驱动第二支撑架61 向升降部3方向移动,至所述第二支撑架61移动到第四输送带33上端后,所述升降电机32工作驱所述转动柱34轴向转动,以使两夹紧板62最下端的间隔块水平高度与支撑块24的水平高度一致;此时,滑动电机254驱动所述顶推杆 259水平向夹紧板62方向移动,至工件插入两夹紧板62之间,而升降电机32 继续驱动所述转动柱34轴向转动,从而使得夹紧板62水平高度下降至下一个间隔块的水平高度与支撑架1水平高度一致,重复上述动作,直至夹紧板62最上端的间隔块插入工件;升降电机32继续驱动第二支撑架61向下移动至第二支撑架61底端与第二输送带4水平高度一致,此时第四输送带33将承载部6 移动到第二输送带4上。

60.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。