1.本实用新型涉及到乳胶炸药生产技术领域,具体涉及一种用于乳化炸药生产的液态一体化油相系统。

背景技术:

2.乳胶炸药在生产过程中,需要添加一种复合油相原材料,现在所使用的复合油相产品全部采用“纸箱 塑料内袋”包装模式,冷却凝固后以固态形式存储在库房内。

3.然而,上述方式存在的不少缺陷,具体有:一、存储原材料需专门配置一个原材料库房,造成资源使用不合理,且生产过程中,需将原材料从库房转运至生产现场,费时费力;二、纸箱价格上涨,油相产品包装成本大幅增加,导致采购成本上涨;三、油相凝固后粘附在内袋上,造成材料浪费,粘附油相的内袋也成为了污染源,不易处理,引发环保问题。

技术实现要素:

4.针对现有技术的不足,本实用新型的目的是提供一种用于乳化炸药生产的液态一体化油相系统,通过蒸汽加热对液态油相进行保温储存,可随时将液态油相送至生产现场。

5.为达到上述目的,本实用新型采用的技术方案如下:

6.一种用于乳化炸药生产的液态一体化油相系统,其关键在于:包括油相储存装置与蒸汽发生装置,所述油相储存装置的进料口上连接有进料管,所述进料管上设置有卸料泵,所述油相储存装置的出料口通过出料管连接至油相制备间的油相储罐,在所述出料管上设置有放料阀与放料泵;

7.所述油相储存装置包括储存罐体,该储存罐体的顶部通过机架固定有搅拌机构,该搅拌机构的搅拌轴伸入所述储存罐体内,在所述搅拌轴上设有若干搅拌桨,在所述搅拌机构周侧的储存罐体的顶部还开设有固态硝铵进料口与液态油相进料口,所述搅拌机构周侧的储存罐体内设置有蒸汽盘管,该蒸汽盘管的两端与所述蒸汽发生装置的进气口、排气口相连,且所述蒸汽盘管距离储存罐体底部的距离不大于10mm,所述储存罐体的底部设置有出料口与排污口,所述出料口与所述出料管相连,所述排污口上连接有排污管。

8.进一步的,所述储存罐体由碳钢制成的内壁、不锈钢制成的外壁以及填充在内壁与外壁之间的保温材料构成。

9.进一步的,所述储存罐体的顶部还开设有预留口与呼吸口,所述预留口上设有带盲盖的连接法兰,所述呼吸口上设有呼吸阀。

10.进一步的,所述储存罐体的底部设置有液位口、第一测温口与第二测温口。

11.进一步的,所述排污口的进口端高度低于所述储存罐体的内底面。

12.进一步的,在所述储存罐体的顶部设置有高度不低于1200mm的护栏。

13.本实用新型的显著效果是:结构简单,使用方便,液态一体化油相通过槽罐车运输至厂内,用卸料泵将液态油相经进料管打入油相储存装置中存储,油相储存装置的储罐配有搅拌装置,并采用了蒸汽加热对储罐进行保温,生产使用时打开油相储罐的放料阀,通过

放料泵泵送至水油相制备间的油相储罐中供生产使用,相较于传统技术,不用配置原材料库房,不用进行包装,且不会造成污染引发环保问题,可随时将储罐内的液态油相输送至生产现场,减少了原料制备的时间,加快了生产节拍,有助于提高生产效率。

附图说明

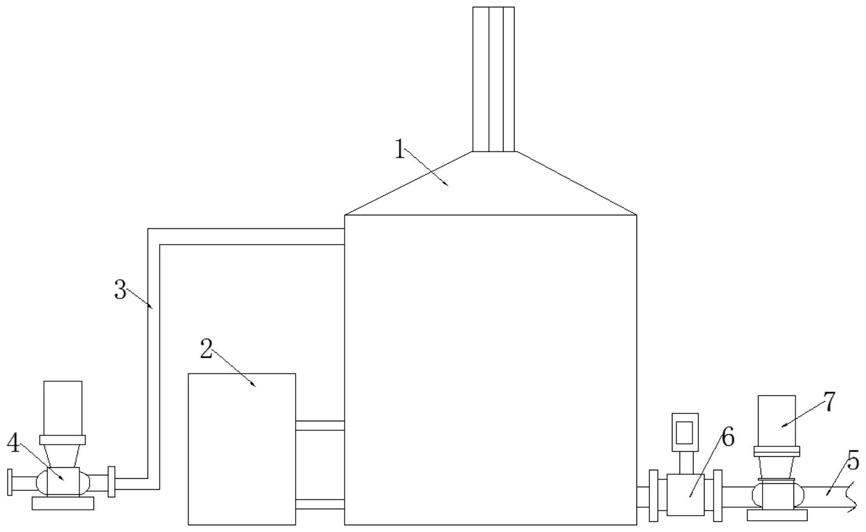

14.图1是本实用新型的管路结构示意图;

15.图2是所述油相储存装置的结构示意图;

16.图3是图2中a的局部放大示意图;

17.图4是油相储存装置的管口设置位置示意图

具体实施方式

18.下面结合附图对本实用新型的具体实施方式以及工作原理作进一步详细说明。

19.如图1所示,一种用于乳化炸药生产的液态一体化油相系统,包括油相储存装置1与蒸汽发生装置2,所述油相储存装置1的进料口上连接有进料管3,所述进料管3上设置有卸料泵4,所述油相储存装置1的出料口通过出料管5连接至油相制备间的油相储罐,在所述出料管5上设置有放料阀6与放料泵7。

20.参见附图2-附图4,所述油相储存装置1包括储存罐体11,该储存罐体11的顶部通过机架12固定有搅拌机构13,该搅拌机构13的搅拌轴14伸入所述储存罐体11内,在所述搅拌轴14上设有若干搅拌桨15,在所述储存罐体11的顶部设置有高度不低于1200mm的护栏16,在所述搅拌机构13周侧的储存罐体11的顶部还开设有方人孔119、固态硝铵进料口17与液态油相进料口18,液态油相进料口18与所述进料管3相连,所述储存罐体11的顶部还开设有预留口19与呼吸口110,所述预留口19上设有带盲盖的连接法兰,所述呼吸口110上设有呼吸阀以排出过多气压,所述搅拌机构13周侧的储存罐体11内设置有蒸汽盘管111,该蒸汽盘管111的两端与所述蒸汽发生装置2的进气口、排气口相连,且所述蒸汽盘管111距离储存罐体11底部的距离不大于10mm,所述储存罐体11的底部设置有出料口112与排污口113,所述出料口112与所述出料管5相连,所述排污口113上连接有排污管114,所述排污口113的进口端高度低于所述储存罐体11的内底面,所述储存罐体11的底部设置有用于检测储存罐体11内部液位的液位口115、用于对储存罐体11内部液态油相进行温度检测的第一测温口116与第二测温口117以及用于取样液态油相的取样口118。

21.本例中,所述储存罐体11由碳钢制成的内壁、不锈钢制成的外壁以及填充在内壁与外壁之间的保温材料构成,其中内壁采用q235碳素钢,外壁采用304不锈钢,保温材料采用硅酸铝。

22.液态一体化油相通过槽罐车运输至厂内,用卸料泵4将液态油相经进料管3打入油相储存装置1中存储,油相储存装置1的储存罐体11配有搅拌机构13,并采用了蒸汽发生装置2对储存罐体11进行蒸汽加热保温,蒸汽温度控制范围85-95℃,储存罐体11内物料温度控制范围70-80℃,生产使用时打开油相储存装置1的放料阀6,通过放料泵7泵送至水油相制备间的油相储罐中供生产使用,相较于传统技术,不会造成污染引发环保问题,可随时将储罐内的液态油相输送至生产现场,减少了原料制备的时间,加快了生产节拍,有助于提高生产效率。

23.以上对本实用新型所提供的技术方案进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

技术特征:

1.一种用于乳化炸药生产的液态一体化油相系统,其特征在于:包括油相储存装置与蒸汽发生装置,所述油相储存装置的进料口上连接有进料管,所述进料管上设置有卸料泵,所述油相储存装置的出料口通过出料管连接至油相制备间的油相储罐,在所述出料管上设置有放料阀与放料泵;所述油相储存装置包括储存罐体,该储存罐体的顶部通过机架固定有搅拌机构,该搅拌机构的搅拌轴伸入所述储存罐体内,在所述搅拌轴上设有若干搅拌桨,在所述搅拌机构周侧的储存罐体的顶部还开设有固态硝铵进料口与液态油相进料口,所述搅拌机构周侧的储存罐体内设置有蒸汽盘管,该蒸汽盘管的两端与所述蒸汽发生装置的进气口、排气口相连,且所述蒸汽盘管距离储存罐体底部的距离不大于10mm,所述储存罐体的底部设置有出料口与排污口,所述出料口与所述出料管相连,所述排污口上连接有排污管。2.根据权利要求1所述的用于乳化炸药生产的液态一体化油相系统,其特征在于:所述储存罐体由碳钢制成的内壁、不锈钢制成的外壁以及填充在内壁与外壁之间的保温材料构成。3.根据权利要求1所述的用于乳化炸药生产的液态一体化油相系统,其特征在于:所述储存罐体的顶部还开设有预留口与呼吸口,所述预留口上设有带盲盖的连接法兰,所述呼吸口上设有呼吸阀。4.根据权利要求1所述的用于乳化炸药生产的液态一体化油相系统,其特征在于:所述储存罐体的底部设置有液位口、第一测温口与第二测温口。5.根据权利要求1所述的用于乳化炸药生产的液态一体化油相系统,其特征在于:所述排污口的进口端高度低于所述储存罐体的内底面。6.根据权利要求1所述的用于乳化炸药生产的液态一体化油相系统,其特征在于:在所述储存罐体的顶部设置有高度不低于1200mm的护栏。

技术总结

本实用新型公开了一种用于乳化炸药生产的液态一体化油相系统,包括油相储存装置与蒸汽发生装置,所述油相储存装置的进料口上连接有进料管,所述进料管上设置有卸料泵,所述油相储存装置的出料口通过出料管连接至油相制备间的油相储罐,在所述出料管上设置有放料阀与放料泵;所述油相储存装置包括储存罐体,该储存罐体的顶部通过机架固定有搅拌机构,在所述搅拌机构周侧的储存罐体的顶部还开设有固态硝铵进料口与液态油相进料口,所述搅拌机构周侧的储存罐体内设置有蒸汽盘管,该蒸汽盘管的两端与所述蒸汽发生装置相连。不用配置原材料库房,不用进行包装,且不会造成污染引发环保问题,加快了生产节拍,有助于提高生产效率。有助于提高生产效率。有助于提高生产效率。

技术研发人员:严拓 陈勇 唐雪成 夏广方

受保护的技术使用者:葛洲坝易普力重庆力能民爆股份有限公司

技术研发日:2021.12.29

技术公布日:2022/5/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。