1.本实用新型涉及烟碱生产设备技术领域,更具体地,涉及一种烟碱提取系统。

背景技术:

2.烟碱,又名尼古丁,是重要的医药、天然农药、香料、化工原料,易溶于醇、醚、氯仿、烷烃类等有机溶剂以及水,可用于生产安全有效的戒烟产品、电子烟以及低毒无残留农药。

3.现有技术,可见的烟碱工业生产主要是采用包含平转浸出器浸出、萃取、反萃取、浓缩罐浓缩、精馏塔精馏这一流程的生产工艺,通过该过程以获得纯度较高的烟碱。但是,平转浸出器单次浸出时间较长,为产出一定产量产品时,平转浸出器需一次加入较多碱化烟筋进行浸取,相应的,后续浓缩、精馏过程也需要一次性完成该大剂量含烟碱溶液的蒸脱,才能顺利产出一定纯度的烟碱。即该类生产方式受限于设备自身运转特点与纯度、工业产量需求,常常面临单次大剂量的蒸脱,包括浓缩罐、精馏等过程,由于单次大剂量蒸脱效率较低,因此为达到一定的产量和纯度,需蒸脱较长时间,需要较大耗能才能完成。

4.然而,并非所有烟碱相关产品均需要高纯度烟碱,对于部分产品纯度需求较低的烟碱生产而言,其对烟碱纯度需求较低。若生产低纯度烟碱且需求量不多的情况下,采用上述生产设备生产,其耗能较大,且包括大剂量蒸脱等过程非常耗时,与实际需求和成本控制相悖。目前,现有技术中还未提出有保障一定纯度,满足低纯度烟碱要求,又具备耗能少、高效生产特点的烟碱提取系统。

技术实现要素:

5.本实用新型旨在克服上述现有技术的至少一种不足,提供一种烟碱提取系统,满足低纯度烟碱要求,又具备耗能少、高效生产特点。

6.本实用新型采取的技术方案是,一种烟碱提取系统,包括依次连接的逆流提取器、一个以上交换柱以及设置于交换柱下游的萃取罐、反萃取罐、蒸馏器,所述逆流提取器包括倾斜设置的提取器外壳,所述提取器外壳高低两端分别设置有第一入液口和第一出料口、第一出液口和第一进料口,所述外壳内设有用于输送物料的输送装置,输送方向为由第一进料口端至第一入液口端的方向,包括斜向上的运输方向;所述交换柱包括交换柱外壳,所述交换柱外壳顶部设有第二入液口、洗脱液入口,底部设有第二出液口、洗脱液出口,内部设有树脂填料模块,所述第二入液口与第一出液口连通。

7.简单的交换柱离子交换方法在部分生产过程中表现为生产周期长、操作复杂,但其主要是因为部分生产系统采用平转浸出器,浸出周期显著增长,且浸出器与交换柱之间往往没有形成连续的生产通路,还需人工干预以过渡浸出器至交换柱等过程。且该类生产主要是基于纯度高达95%以上的高纯度烟碱生产而言,而本技术所提出的低纯度烟碱可以是烟碱纯度为40%的硫酸烟碱等;该类低纯度烟碱产品同样具有其适应的应用场景,如加工前体、杀虫药生产等。本技术提供的烟碱提取系统能适用于该类低纯度烟碱或烟碱盐的生产。

8.所述第一入液口设置于提取器外壳最高点,所述第一出料口设置于提取器外壳最低点;所述逆流提取器相比于传统的平转浸出器而言,溶剂(如烯酸)从第一入液口进入在提取器外壳内呈自上而下的流动,原料从第一进料口进入在提取器外壳内随刮板运输而呈自下而上的输送方向,溶剂在运输过程中不断冲刷原料,浸出原料中烟碱的同时,能提高其浸出效率。且溶剂冲刷迎面而来的原料时,其使得原料相对松散,能充分填充空隙以经过原料,即利于提高提取率。在通过逆流提取器后,含烟碱提取液从第一出液口流出,含烟碱提取液(还可经加热回流)通过第二入液口进入交换柱,进入交换柱后,烟碱被吸附至交换柱内的树脂填料模块(如强酸性的离子交换树脂)中,再经过洗脱(如,用碱洗脱,洗脱前先将残液通过第二出液口排出,洗脱液从洗脱液入口进入并冲刷树脂,冲刷获得的含烟碱液体通过洗脱液出口进入下游的萃取罐入口中)、萃取(含烟碱洗脱液经萃取罐入口进入萃取罐,萃取罐内进行萃取过程,如,采用煤油进行萃取)、反萃取(经萃取罐获得的含烟碱萃取液通过反萃取罐入口进入反萃取罐进行反萃取,如,采用硫酸反萃取,反萃取液体经反萃取罐出口排出)即能得到含烟碱溶液或烟碱盐(如硫酸烟碱),此时即能得到相对低纯度的烟碱产品。如需进一步提高烟碱的纯度,采用小剂量蒸脱器即能完成提纯过程(通过蒸脱器入口进入蒸脱器蒸脱,并通过蒸脱器出口排出蒸脱提纯后的烟碱溶液或烟碱盐,所述小剂量蒸脱器包括现有技术中高1.5~2.5m、直径0.5~1.5m的已有蒸脱器),能获得保障一定纯度的烟碱产品。相比于传统一成不变的采用复杂的平转浸出、萃取、反萃取、浓缩、精馏塔精馏生产过程,本技术提出了一种适用烟碱纯度要求低的产品的生产系统,且相比于传统高纯度烟碱提取系统,本技术耗能减少,能避免了一次蒸脱大剂量液体所带来的不便。

9.优选地,所述第一出料口下方连通有收集箱,所述收集箱内设有筛网,所述筛网分隔收集箱上部为废渣收集部、下部为回收液体部,所述收集箱下部连通有回传管道,所述回传管道与第一入液口连通。原料在与溶剂输送方向相反运动时,其被经过的溶剂浸取,原料在溶剂湿润后,可能部分含烟碱的提取液会残留于其中,未及时被带出。若此时该部分原料被收集至废渣处并排出,则会增大烟碱的损耗。本技术通过在第一出料口下方连通有收集箱,一方面能及时的收集经冲刷后的原料废渣,另一方面,通过筛网能够使得渗入原料中且还未及时流出的提取液体再次被筛出,并收集于收集箱下部,更优选地,通过下部的回传管道能够再次进入第一入液口进行再冲刷,从而充分提取原料中烟碱,减少损耗。

10.优选地,所述第一出液口与第二入液口之间还设有分水箱,所述分水箱内部设有隔离块,所述隔离块分隔分水箱两侧为顶部连通的初次收集侧、上液收集侧,所述第一出液口连通于分水箱初次收集侧,所述上液收集侧通过管道与第二入液口连接。在逆流提取的过程中,溶剂经过原料时,其除了浸出其中的烟碱外,其还会带出部分较大的颗粒杂质,若该部分提取液直接进入后续工序,则有可能会影响烟碱的提取效果。为此,本技术在第一出液口与第二入液口之间还设有分水箱,提取液自逆流提取器第一出液口流出后,进入分水箱的初次收集侧并持续填充,在填充的过程中,颗粒杂质会沉积于初次收集侧底部,当填充高度到达隔离块高度时,继续填充则初次收集侧杂质已沉落的上部液体会持续流动至分水箱中的上液收集侧,从而在一定程度上去除颗粒杂质,提高烟碱提取、提纯效果。

11.优选地,所述交换柱内侧面设有受电机驱动的耐酸搅动叶片。通过搅动叶片,有利于扰动交换柱内液体,从而使其中的烟碱被充分吸附至填料模块上。

12.优选地,还包括一个以上与交换柱并联的备用交换柱,所述备用交换柱结构与交

换柱结构相同。更优选地,所述第一出液口设有切换阀门,所述切换阀门用于切换第一出液口与交换柱和/或备用交换柱连通。对于交换柱而言,其填料模块可能需要维护或者替换,而本技术通过添加备用交换柱,则能供应临时生产所需,使整个烟碱提取系统具有可调整性、适应性,生产过程更加稳定。而且,当逆流提取器提取量较大时,同时启用交换柱及其并联的备用交换柱,能够快速对大量提取液反应以及时处理,并最后输出至同一萃取罐中进行萃取。萃取过程高效、简单,能快速对多个交换柱出量进行反应。

13.优选地,第一出液口设有滤网。在逆流提取过程中,可能会存在部分废渣落在提取器外壳内侧低端,设置滤网有利于防止第一出液口堵塞。

14.更优选地,所述滤网为设置于第一出液口靠近提取器外壳内侧一端并向提取物外壳内侧凸起的弧面滤网。设置向内侧凸起的滤网,则能避免提取液通往第一出液口的通路完全被堵塞,凸起的弧面滤网能将落入低端的废渣集中于滤网外周,使得滤网中间部分始终保持连通的状态,避免堵塞。

15.优选地,所述输送装置包括刮板输送装置或螺旋输送装置。所述刮板输送装置或螺旋输送装置均能控制其输送方向,且结构简单,输送过程有利于原料的分散,促进溶剂与原料充分接触,提高溶剂浸出率。

16.优选地,所述提取器外壳为长方体或圆柱体结构,相对于放置面的倾斜角度为15

°

~30

°

。

17.与现有技术相比,本实用新型的有益效果为:本技术利用逆流提取器的高效提取结合以交换柱为主的后续处理设备构成一种烟碱提取系统,适用于低纯度烟碱的提取,且适用于产量需求较少时减少设备的运转成本,相较于传统的烟碱提取系统,能够避免每次生产中的单次大量蒸脱,避免蒸脱大剂量液体所带来的不便。且相较于传统的高纯度烟碱提取系统,本技术耗能减少,又能保障一定效率的烟碱提取,为现有技术低纯度烟碱生产提供可适用的系统,平衡实际烟碱纯度、产量需求和生产成本。

附图说明

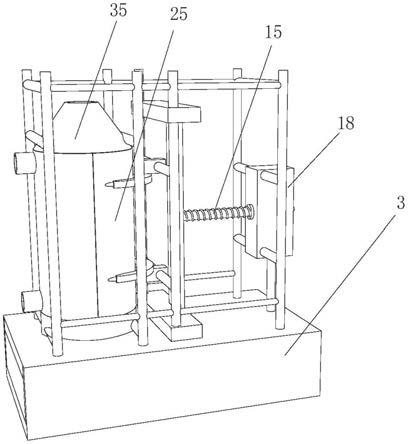

18.图1显示本实用新型实施例1构成示意图。

19.图2显示本实用新型实施例1逆流提取器结构示意图。

20.附图说明:逆流提取器100、提取器外壳101、第一入液口102、第一出料口103、第一出液口104、第一进料口105、输送装置106、滤网107、交换柱200、交换柱外壳201、第二入液口202、洗脱液入口203、第二出液口204、洗脱液出口205、树脂填料模块206、萃取罐300、反萃取罐400、蒸脱器500、收集箱600、筛网601、废渣收集部602、回收液体部603、回传管道604、分水箱700、隔离块701、初次收集侧702、上液收集侧703、备用交换柱800。

具体实施方式

21.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

22.实施例1

23.如图1、2所示,本实施例公开了一种烟碱提取系统,包括依次连接的逆流提取器

100、一个以上交换柱200以及设置于交换柱200下游的萃取罐300、反萃取罐400、蒸馏器500,所述逆流提取器100包括倾斜设置的提取器外壳101,所述外壳高低两端分别设置有第一入液口102和第一出料口103、第一出液口104和第一进料口105,所述外壳内设有用于输送物料的输送装置106;更具体地,本实施例中提取器外壳101为长方体或圆柱体结构,相对于放置面的倾斜角度为15

°

~30

°

。所述交换柱200包括交换柱外壳201,所述交换柱外壳201顶部设有第二入液口202、洗脱液入口203,底部设有第二出液口204、洗脱液出口205,内部设有树脂填料模块206,所述第二入液口202与第一出液口104连通。具体地,本实施例中所述输送装置106包括刮板输送装置或螺旋输送装置,所述螺旋输送装置包括绞龙。所述刮板输送装置或螺旋输送装置均能控制其输送方向,且结构简单,输送过程有利于原料的分散,促进溶剂与原料充分接触,提高溶剂浸出率。本技术中所述萃取罐、反萃取罐、蒸馏器可采用现有技术中的设备。

24.所述第一入液口102设置于提取器外壳101最高点,所述第一出料口103设置于提取器外壳101最低点;所述逆流提取器相比于传统的平转浸出器而言,溶剂(如烯酸、水)从第一入液口102进入在提取器外壳101内呈自上而下的流动,原料从第一进料口105进入在提取器外壳101内随刮板运输而呈自下而上的输送方向,溶剂在运输过程中不断冲刷原料,浸出原料中烟碱的同时,能提高其浸出效率。且溶剂冲刷迎面而来的原料时,其使得原料相对松散,且充分填充、经过原料,即利于提高提取率。在通过逆流提取器100后,含烟碱提取液从第一出液口104流出,含烟碱提取液进入交换柱200时,烟碱被吸附至交换柱200树脂填料模块206上的填料(如强酸性的离子交换树脂)中,再经过洗脱(如,用碱洗脱,洗脱前先将残液通过第二出液口204排出,洗脱液从洗脱液入口进入并冲刷树脂,冲刷获得的含烟碱液体进入下游的萃取罐300中)、萃取(在萃取罐300中进行,如,采用煤油进行萃取)、反萃取(在反萃取罐400中进行,如,采用硫酸反萃取)即能得到含烟碱溶液或烟碱盐(如硫酸烟碱),此时即能得到相对低纯度的烟碱产品。如需进一步提高烟碱的纯度,采用小剂量蒸脱器500即能完成提纯过程,能获得保障一定纯度的烟碱产品。

25.为了提高烟碱提取率,本技术在所述第一出料口103下方连通有收集箱600,所述收集箱600内设有筛网601,所述筛网601分隔收集箱600上部为废渣收集部602、下部为回收液体部603,所述收集箱600下部连通有回传管道604,所述回传管道604与第一入液口102连通。原料在与溶剂输送方向相反运动时,其被经过的溶剂浸取,原料在溶剂湿润后,可能部分含烟碱的提取液会残留于其中,未及时被带出。若此时该部分原料被收集至废渣处并排出,则会导致烟碱的损耗。本技术通过在第一出料口103下方连通有收集箱600,一方面能及时的收集经冲刷后的原料废渣,另一方面,通过筛网601能够使得渗入原料中且还未及时流出的提取液体再次被筛出,并收集于收集箱600下部,通过下部的回传管道604能够再次进入第一入液口102进行再冲刷,从而充分提取原料中烟碱,减少损耗。

26.具体的,本实施例中,所述第一出液口104与第二入液口202之间还设有分水箱700,所述分水箱700内部设有隔离块701,所述隔离块701分隔分水箱700两侧为顶部连通的初次收集侧702、上液收集侧703,所述第一出液口104连通于分水箱700初次收集侧702,所述上液收集侧703通过管道与第二入液口202连接。在逆流提取的过程中,溶剂经过原料时,其除了浸出其中的烟碱外,其还会带出部分较大颗粒杂质,若该部分提取液直接进入后续工序,则有可能会影响烟碱的纯度提升效果。为此,本技术在第一出液口104与第二入液口

202之间还设有分水箱700,提取液自逆流提取器100第一出液口104流出后,进入分水箱700的初次收集侧702并持续填充,在填充的过程中,部分杂质会沉积于初次收集侧702底部,当填充高度到达隔离块701高度时,继续填充则初次收集侧702杂质已沉落的上部液体会持续流动至分水箱700中的上液收集侧703,从而在一定程度上去除提取液杂质,提高烟碱提取、提纯效果。

27.本实施例中,所述交换柱200内侧面设有受电机驱动的耐酸搅动叶片(图中未示出)。通过搅动叶片,有利于扰动交换柱200内液体,从而使其中的烟碱被充分吸附至填料模块上。

28.为了提高整体烟碱提取系统的稳定性,本实施例中提取系统还包括一个以上与交换柱200并联的备用交换柱800,所述备用交换柱800结构与交换柱200结构相同。所述第一出液口104设有切换阀门,所述切换阀门用于切换第一出液口104与第二入液口202和/或第三进液口连通。对于交换柱200而言,其填料模块可能需要维护或者替换,对于工业生产而言,产量有一定要求时,设备通常不能长时间停转,而本技术通过添加备用交换柱800,则能供应临时生产所需,使整个烟碱提取系统具有可调整性、适应性,生产过程更加稳定。而且,当逆流提取器100提取量较大时,同时启用交换柱200及其并联的备用交换柱800,能够快速对大量提取液反应以及时处理,并最后输出至同一萃取罐300中进行萃取。因为萃取过程高效、简单,能快速对多个交换柱200出量进行反应。

29.如图2所示,为了防止第一出液口104堵塞,本实施例中,第一出液口104设有滤网107。在逆流提取过程中,可能会存在部分废渣落在提取器外壳101内侧低端,设置滤网107有利于防止第一出液口104堵塞。且本实施例中所述滤网107为设置于第一出液口104靠近提取器外壳101内侧一端并向提取器外壳101内侧凸起的弧面滤网107。设置向内侧凸起的滤网107,则能避免提取液通往第一出液口104的通路完全被堵塞,凸起的弧面滤网107能将落入低端的废渣集中于滤网107外周,使得滤网107中间部分始终保持连通的状态,避免堵塞。具体地,本实施例中萃取罐300、反萃取罐400、蒸脱器500均可采用现有技术已有产品。本实施例中附图展示了本技术系统的主要结构,对于除上述阐述部件外的泵、管道等其他设备或零部件未示出,应被理解为现有技术的常规设置或设备。

30.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型技术方案所作的举例,而并非是对本实用新型的具体实施方式的限定。凡在本实用新型权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。