1.本实用新型涉及静压主轴技术领域,特别涉及一种液控机械反馈式单向薄膜节流高刚度静压主轴。

背景技术:

2.高转速、高刚度的机床主轴是目前机床行业的主要发展方向,但传统的机床主轴受限于材料、设计理念及工艺处理,只能采用以陶瓷轴承的为主的机床主轴,机床主轴与轴承之间会产生机械摩擦,受轴承本身寿命和间隙的制约,机床主轴的转速与回转精度均受到限制,致使传统的机床主轴在高转速与高刚度上不可兼得。

技术实现要素:

3.本实用新型的目的在于提供一种液控机械反馈式单向薄膜节流高刚度静压主轴,以解决传统的机床主轴在高转速与高刚度上不可兼得的问题。

4.为实现上述目的,本实用新型采用以下具体技术方案:

5.本实用新型提供的液控机械反馈式单向薄膜节流高刚度静压主轴,包括:旋转主轴、第一缸体和第二缸体,旋转主轴的中间部位形成有轴肩,第一缸体与第二缸体分别套装在旋转主轴上位于轴肩的两侧,在第一缸体与旋转主轴之间及第二缸体与旋转主轴之间分别建立有用于实现静压支撑密封的静压轴承,在第一缸体上和第二缸体上还分别固定有用于为静压轴承提供静压油液的单向薄膜反馈节流器。

6.优选地,静压轴承包括开设在第一缸体上和第二缸体上的呈径向对称分布的主轴静压油腔和轴肩静压油腔,在主轴静压油腔内和轴肩静压油腔内分别充入有静压油液,使旋转主轴与第一缸体之间、旋转主轴与第二缸体之间分别形成静压油膜。

7.优选地,主轴静压油腔分别开设在第一缸体和第二缸体与旋转主轴的主轴配合面上,轴肩静压油腔分别开设在第一缸体和第二缸体与旋转主轴的轴肩配合面上。

8.优选地,单向薄膜反馈节流器包括节流器壳体、节流圆盘和弹性膜片,在节流圆盘的顶面形成有沉台,在沉台上开设有油槽,在节流圆盘内分别开设有外部进油孔、静压油腔进油孔和狭缝节流环,弹性膜片安装到节流圆盘的沉台处并与节流圆盘一起安装到节流器壳体上,油槽与弹性膜片围成弹性膜片下腔,节流器壳体与弹性膜片围成弹性膜片上腔,弹性膜片上腔与外部进油孔相连通,弹性膜片下腔分别与静压油腔进油孔、狭缝节流环、主轴静压油腔、轴肩静压油腔相连通。

9.优选地,在第一缸体上开设有进油口,在第二缸体上开设有泄油口,在第一缸体内和第二缸体内分别开设有进油回路和泄油回路,进油口与单向薄膜反馈节流器的供油口相连通,单向薄膜反馈节流器的出油口通过进油回路分别与主轴静压油腔和轴肩静压油腔相连通,主轴静压油腔与轴肩静压油腔还通过泄油回路分别与泄油口相连通。

10.优选地,在第一缸体上和第二缸体上还分别加工有冷却水槽和循环水路,在冷却水槽内安装有水槽密封端盖,在第一缸体上加工有冷却水进水口,在第二缸体上加工有冷

却水回水口,冷却水进水口通过循环水路与冷却水回水口相连通。

11.优选地,在冷却水槽上加工有密封圈沟槽,在密封圈沟槽内安装有密封圈,实现冷却水槽与水槽密封端盖之间的密封。

12.优选地,旋转主轴为中空结构。

13.优选地,在旋转主轴的两端加工有定位止口。

14.与现有的机床主轴相比,本实用新型采用静压支撑技术,在旋转主轴与缸体之间建立静压轴承,使旋转主轴与缸体之间形成静压油膜,保证旋转主轴与缸体之间无机械摩擦,并采用单向薄膜反馈节流器为静压轴承的静压腔提供静压油液,单向薄膜反馈节流器为可变液阻节流器,单向薄膜反馈节流器的弹性膜片随着负载压力的增大而变形,从而改变单向薄膜反馈节流器的液阻,提高静压油膜的刚度,并使旋转主轴中心的偏心距保持不变,从而获得更高的回转精度。

附图说明

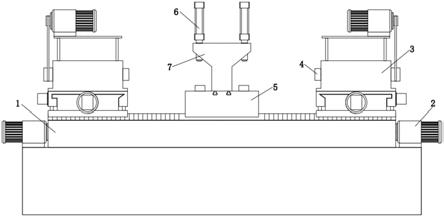

15.图1是根据本实用新型一个实施例的液控机械反馈式单向薄膜节流高刚度静压主轴的整体结构示意图;

16.图2是根据本实用新型一个实施例的液控机械反馈式单向薄膜节流高刚度静压主轴的剖视结构示意图;

17.图3是根据本实用新型一个实施例的单向薄膜反馈节流器的结构示意图。

18.其中的附图标记包括:旋转主轴1、第一缸体2、第二缸体3、单向薄膜反馈节流器4、水槽密封端盖5、主轴静压油腔6、轴肩静压油腔7、进油口8、泄油口9、密封圈10、节流器壳体11、节流圆盘12、弹性膜片13、外部进油孔14、静压油腔进油孔15、狭缝节流环16、弹性膜片下腔17、弹性膜片上腔18、o型圈19。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,而不构成对本实用新型的限制。

20.图1和图2分别示出了根据本实用新型一个实施例的液控机械反馈式单向薄膜节流高刚度静压主轴的整体结构和剖视结构。

21.如图1和图2所示,本实用新型实施例提供的液控机械反馈式单向薄膜节流高刚度静压主轴,包括:旋转主轴1、第一缸体2、第二缸体3、单向薄膜反馈节流器4和水槽密封端盖5;其中,旋转主轴1的中间部位形成有轴肩,第一缸体2与第二缸体3分别套装在旋转主轴1上位于轴肩的两侧,在第一缸体2与旋转主轴1之间及第二缸体3与旋转主轴1之间分别建立有用于实现静压支撑密封的静压轴承,单向薄膜反馈节流器4固定在第一缸体2上和第二缸体3上,用于为静压轴承提供静压油液。在第一缸体2与第二缸体3上分别开设有密封槽,通过o型圈19对第一缸体2与第二缸体3之间进行油液密封。

22.本实用新型中的高刚度液体静压主轴采用液体静压支撑技术,使旋转主轴1与第一缸体2之间、旋转主轴1与第二缸体3之间建立静压轴承,形成静压油膜,保证旋转主轴1与第一缸体2之间、旋转主轴1与第二缸体3之间无任何机械摩擦,实现旋转主轴1的高转速与

长寿命。采用单向薄膜反馈节流器4为静压轴承的油腔提供静压支撑力,并通过单向薄膜反馈节流的方式提高静压轴承的油膜刚度,使其在特定油压下,随着旋转主轴1受侧向负载的增大,单向薄膜反馈节流器4的液阻随之降低,进一步加大油腔压力的平衡载荷,并使旋转主轴1又恢复到原始位置,提高旋转主轴1的油膜刚度,并使旋转主轴1中心的偏心距保持不变,从而获得更高的回转精度。

23.由于采用静压轴承作为旋转主轴1的旋转导向与密封,在其油膜刚度允许的范围内,增加负载并不影响旋转主轴1的转速,旋转主轴1所受的摩擦力矩紧取决于油液的黏度。

24.旋转主轴1采用中空结构,在其前后两端分别加工有定位止口,在保证强度的同时减小运动质量,旋转主轴1的外表面采用热喷涂工艺并进行磨光处理,具有加工精度高,使用寿命长的优点。

25.在第一缸体2与旋转主轴1的主轴配合面上开设有至少四个呈径向对称分布的主轴静压油腔6,在每个主轴静压油腔6内分别充入有静压油液,在第一缸体2与旋转主轴1之间形成静压油膜,从而沿旋转主轴1的轴向建立静压轴承。

26.在第一缸体2与旋转主轴1的轴肩配合面上开设有至少两个呈径向对称分布的轴肩静压油腔7,在每个轴肩静压油腔7内分别充入有静压油液,在第一缸体2与轴肩之间形成静压油膜,从而沿旋转主轴1的径向建立静压轴承。

27.在第一缸体2的外部开设有开设有进油口8,在第一缸体2的内部分别开设有进油回路和泄油回路,进油口8与固定在第一缸体2上的单向薄膜反馈节流器4的供油口相连通,单向薄膜反馈节流器4的出油口通过进油回路分别与第一缸体2的主轴静压油腔6、轴肩静压油腔7相连通,第一缸体2内的泄油回路也与第一缸体2的主轴静压油腔6、轴肩静压油腔7相连通。

28.第二缸体3上开设的主轴静压油腔与轴肩静压油腔的位置与第一缸体2上的主轴静压油腔与轴肩静压油腔的位置相同,故在此不再赘述。

29.在第二缸体3的外部开设有泄油口9,在第二缸体3的内部分别开设有进油回路和泄油回路,固定在第二缸体3上的单向薄膜反馈节流器4的供油口与第一缸体2的进油口8相连通,而单向薄膜反馈节流器4的出油口通过第二缸体3内的进油回路分别与第二缸体3的主轴静压油腔6、轴肩静压油腔7相连通,第二缸体3内的泄油口9也与第二缸体3的主轴静压油腔6、轴肩静压油腔7相连通。

30.高压油从进油口8流入,并分别进入固定在第一缸体2上和第二缸体3上的单向薄膜反馈节流器4,经两个单向薄膜反馈节流器4降压后变为静压油液,分别通过第一缸体2内的进油回路流入第一缸体2的每个主轴静压油腔6与轴肩静压油腔7及通过第二缸体32内的进油回路流入第二缸体3的每个主轴静压油腔与轴肩静压油腔,分别提供静压支撑力,形成静压油膜。第一缸体2的主轴静压油腔6与轴肩静压油腔7内的静压油液通过第一缸体2内的泄油回路到达泄油口9,经泄油口9排出,第二缸体3的主轴静压油腔与轴肩静压油腔内的静压油液通过第二缸体3内的泄油回路到达泄油口9,经泄油口9排出。

31.由于油液温度的升高会影响液压油液的黏度,进而影响单向薄膜反馈节流器4的液阻,因此在第一缸体2上加工有冷却水进水口和冷却水槽,在第二缸体3上加工有冷却水回水口和冷却水槽,在第一缸体2和第二缸体3的内部还分别加工有循环水路,循环水路分别与冷却水进水口、冷却水回水口相连通,水槽密封端盖5安装在冷却水槽上,用于实现对

冷却水槽的密封。在冷却水槽上加工有密封圈沟槽,在密封圈沟槽内安装有密封圈10,实现冷却水槽与水槽密封端盖5之间的密封。

32.冷却水从进水口进入第一缸体2,流经第一缸体2与第二缸体3的循环水路后,从出冷却水回水口流出。通过冷却水对整个静压主轴进行油温的冷却循环,使其油温保持在恒定温度,确保静压主轴的回转精度不被油液温度变化所影响。

33.图3示出了根据本实用新型一个实施例的单向薄膜反馈节流器的结构。

34.如图3所示,单向薄膜反馈节流器包括节流器壳体11、节流圆盘12和弹性膜片13,弹性膜片13为单向薄膜,只能沿一个方向发生变形,在节流圆盘12的顶面形成有沉台,在沉台上开设有油槽,在节流圆盘13内分别开设有外部进油孔14、静压油腔进油孔15和狭缝节流环16,弹性膜片13安装到节流圆盘12的沉台处并与节流圆盘12一起安装到节流器壳体11上,油槽与弹性膜片13围成弹性膜片下腔17,节流器壳体11与弹性膜片13围成弹性膜片上腔18,弹性膜片上腔18与外部进油孔14相连通,弹性膜片下腔17与静压油腔进油孔15相连通,静压油腔进油孔15还分别与狭缝节流环16、主轴静压油腔6、轴肩静压油腔7相连通。

35.本实用新型的工作过程如下:

36.向进油口8输入恒定压力的高压油,高压油分别进入固定在第一缸体2上和固定在第二缸体3上的单向薄膜反馈节流器4中,并经过每个单向薄膜反馈节流器4输出静压油液到每个主轴静压油腔6与每个轴肩静压油腔7内,建立静压轴承,提供静压支撑力,使旋转主轴1在静压支撑力的作用下,悬浮于静压油膜之上。主轴静压油腔6与轴肩静压油腔7内多余的油液通过第一缸体2和第二缸体3的泄油回路到达泄油口9出,经泄油口9排出。

37.当旋转主轴1的径向或轴向受到外部载荷时,单向薄膜反馈节流器4起到调节油膜刚度的作用,恒定压力的高压油经过单向薄膜反馈节流器4的外部进油孔14进入到弹性膜片上腔18,弹性膜片上腔18内的高压油挤压弹性膜片13,致使弹性膜片13变形,此时弹性膜片13与节流盘12的沉台之间具有一定的间隙h0,形成一定的液阻,高压油降压后进入弹性膜片下腔17,流经狭缝节流环16与静压油腔进油孔15进入主轴静压油腔6和轴肩静压油腔7,形成静压支撑力,并建立一定的油膜刚度。

38.当旋转主轴1的外部负载增加时,随着负载的静压油腔的油压增加,这时弹性膜片下腔17受到油压压力的挤压,致使弹性膜片13形变减少,间隙h0增大,导致流经间隙h0的高压油的液阻降低,增大流量,静压油腔进油孔15的压力升高,进而增大静压油腔的压力,使油膜刚度增加,以此平衡外部负载,使旋转主轴1恢复到原始位置,保持旋转主轴1径向或轴向上的位移不变,从而提高静压主轴的回转精度,即在实现旋转主轴1高速旋转的同时,静压主轴能够获得较高的回转精度。

39.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

40.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是

示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

41.以上本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所作出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。