1.本实用新型涉及一种芯片键合用载具台,适用于集成电路制造领域的生产。

背景技术:

2.广义上称呼芯片实际都是经过封装后形成的封装芯片,芯片本体通过放置在载具台上然后进行键合,键合是将两片表面清洁、原子级平整的同质或异质半导体材料经表面清洗和活化处理,在一定条件下直接结合,通过范德华力、分子力甚至原子力使芯片键合成为一体的技术,因此需要较高的精确度;目前在芯片键合过程中,载具台设有一个凹槽,由于具有有较大的负压吸住载具下板,这往往会使下板发生形变,导致键合的精度不准确,并且放置在载具上板内的芯片可能会因吸力发生震动,也会导致键合的精度不准确。

技术实现要素:

3.本实用新型所要解决的技术问题是:一种芯片键合用载具台,该载具台能够在放置以及吸住芯片时有效减震,保护芯片,有效提高键合精度,载具台的灵活性也更好。

4.为解决上述技术问题,本实用新型的技术方案是:一种芯片键合用载具台,包括底座、顶板和载具,所述载具包括载具上板、中间防震垫板和载具下板,所述载具上板设有若干个与芯片形状适配的芯片通孔,所述中间防震板上设有与上述芯片通孔中心一一对应的中间负压吸取孔,所述载具下板上设有下板负压吸取孔,所述下板负压吸取孔与中间负压吸取孔一一对应,所述载具上板、中间防震垫板和载具下板之间通过夹紧结构叠放固定在一起;

5.所述底座包括底板和凸块,所述凸块固定于底板上,所述凸块侧面设有负压接口,凸块上设置有负压通道,所述负压接口与负压通道连接;

6.所述顶板通过固定结构固定于底座上,所述顶板上设有上方开口的与载具形状适配的开口槽,所述载具放置于所述开口槽内,所述开口槽上设有负压凹槽,所述负压凹槽上设有与底座上的负压通道对应连接负压上通孔。

7.作为一种优选的方案,所述夹紧结构包括设置于载具上板、中间防震垫板和载具下板上的若干个螺孔,以及载具上板上的若干个与螺孔一一对应的沉孔,所述螺孔内螺纹安装连接螺钉,所述螺钉将载具上板、中间防震垫板和载具下板连接固定。

8.作为一种优选的方案,所述开口槽一端为上料端,另一端为定位推料端,所述定位推料端设有定位挡边,所述定位挡边上设有用于推动载具的下料缺口,所述开口槽的上料端设置有方便载具插入或抽出的装配口。

9.作为一种优选的方案,所述顶板的上端设置有限制载具上端面的上限位挡板。

10.作为一种优选的方案,所述负压凹槽底部间隔设置有若干个支撑突起,所述支撑突起与负压凹槽深度相同。

11.作为一种优选的方案,所述底板四周设有若干个条形安装孔。

12.作为一种优选的方案,所述载具上板、中间防震垫板和载具下板均为大小相同的

矩形板,所述芯片通孔、中间负压吸取孔和下板负压吸取孔均矩形整列分布。

13.作为一种优选的方案,所述装配口设置成扩口状。

14.采用了上述技术方案后,本实用新型的效果是:由于芯片键合用载具台,包括底座、顶板和载具,所述载具包括载具上板、中间防震垫板和载具下板,所述载具上板设有若干个与芯片形状适配的芯片通孔,所述中间防震板上设有与上述芯片通孔中心一一对应的中间负压吸取孔,所述载具下板上设有下板负压吸取孔,所述下板负压吸取孔与中间负压吸取孔一一对应,所述载具上板、中间防震垫板和载具下板之间通过夹紧结构叠放固定在一起;

15.所述底座包括底板和凸块,所述凸块固定于底板上,所述凸块侧面设有负压接口,凸块上设置有负压通道,所述负压接口与负压通道连接;

16.所述顶板通过固定结构固定于底座上,所述顶板上设有上方开口的与载具形状适配的开口槽,所述载具放置于所述开口槽内,所述开口槽上设有负压凹槽,所述负压凹槽上设有与底座上的负压通道对应连接负压上通孔;

17.首先将载具上板、中间防震垫板和载具下板依次通过夹紧结构叠放固定在一起,接着通过人工将芯片一一放进芯片通孔,由于中间防震垫板和载具下板位于载具上板下方起到了支撑作用,并且芯片通孔限定了芯片的位置,就形成了芯片放置槽,再将载具放入开口槽内,由于设有负压凹槽,因此通过开口槽对载具的边缘进行支撑,若干个芯片放置槽位于负压凹槽上方,再由凸块上的负压接口进行抽气,经过负压通道将载具牢牢吸附在开口槽上;该载具台能够很好的保护芯片,减小芯片震动,提高精确度。

18.又由于所述夹紧结构包括设置于载具上板、中间防震垫板和载具下板上的若干个螺孔,以及载具上板上的若干个与螺孔一一对应的沉孔,所述螺孔内螺纹安装连接螺钉,所述螺钉将载具上板、中间防震垫板和载具下板连接固定,通过螺孔螺钉不光能起到连接固定,还能准确定位它们的位置,使得连接固定准确,并且中间防震垫板有效的能够减少芯片的震动和冲击,保护芯片。

19.又由于所述开口槽一端为上料端,另一端为定位推料端,所述定位推料端设有定位挡边,所述定位挡边上设有用于推动载具的下料缺口,所述开口槽的上料端设置有方便载具插入或抽出的装配口,所述顶板的上端设置有限制载具上端面的上限位挡板,限定了载具的位置,使载具移动方向单一,方便了载具的上料和下料。

20.又由于所述负压凹槽底部间隔设置有若干个支撑突起,所述支撑突起与负压凹槽深度相同,这些凸起有效支撑载具下表面,避免因载具因中心缺少支撑而在负压抽气时发生形变。

21.又由于所述底板四周设有若干个条形安装孔,能够快速移动载具台的键合位置并固定,让载具台更灵活。

22.又由于所述载具上板、中间防震垫板和载具下板均为大小相同的矩形板,所述芯片通孔、中间负压吸取孔和下板负压吸取孔均矩形整列分布,充分利用板块的空间,使一次能键合尽可能多的芯片,提高生产效率。

23.又由于所述装配口设置成扩口状,具有导向作用,方便工人将载具对准装配口

附图说明

24.下面结合附图和实施例对本实用新型进一步说明。

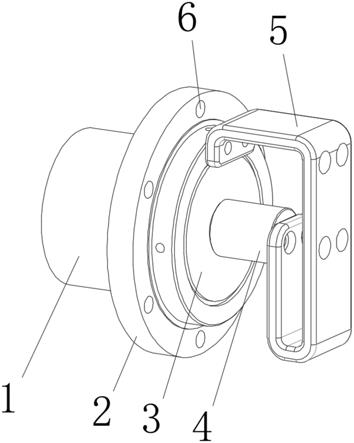

25.图1是本实用新型实施例的立体图;

26.图2是本实用新型实施例的装有载具的立体图;

27.图3是本实用新型实施例的装有载具俯视图;

28.图4是本实用新型实施例的主视图;

29.图5是图4在a-a处的剖视图;

30.图6是中间防震垫板结构示意图;

31.图7是载具下板结构示意图;

32.附图中:1、底座;101、底板;102、凸块;103、条形安装孔;2、顶板;3、载具上板;301、芯片通孔;4、中间防震垫板;401、中间负压吸取孔;5、载具下板;501、下板负压吸取孔;6、快插接头;7、负压下孔;8、负压侧孔;9、开口槽;901、装配口;10、负压凹槽;1001、支撑突起;11、负压上通孔;12、上料端;13、定位推料端;1301、定位挡边;1302、下料缺口;14、上限位挡板;15、芯片放置槽。

具体实施方式

33.下面通过具体实施例对本实用新型作进一步的详细描述。

34.在本实施例中,所述纵向为载具的长度方向,横向为载具的宽度方向。

35.如图1至图7所示,一种芯片键合用载具台,包括底座1、顶板2 和载具,所述载具包括载具上板3、中间防震垫板4和载具下板5,所述载具上板3设有若干个与芯片形状适配的芯片通孔301,所述中间防震板上设有与上述芯片通孔301中心一一对应的中间负压吸取孔401,所述载具下板5上设有下板负压吸取孔501,所述下板负压吸取孔501 与中间负压吸取孔401一一对应,所述载具上板3、中间防震垫板4和载具下板5之间通过夹紧结构叠放固定在一起;进一步的,由于中间防震垫板4和载具下板5位于载具上板3下方起到了支撑作用,并且芯片通孔301限定了芯片的位置,就形成了芯片放置槽15;

36.所述底座1包括底板101和凸块102,所述凸块102固定于底板101 上,所述凸块102侧面设有负压接口,凸块102上设置有负压通道,所述负压接口与负压通道连接;

37.所述顶板2通过固定结构固定于底座1上,所述顶板2上设有上方开口的与载具形状适配的开口槽9,所述载具放置于所述开口槽9内,所述开口槽9上设有负压凹槽10,所述负压凹槽10上设有与底座1上的负压通道对应连接负压上通孔11。

38.在本实施例中,所述夹紧结构包括设置于载具上板3、中间防震垫板4和载具下板5上的若干个螺孔,以及载具上板3上的若干个与螺孔一一对应的沉孔,所述螺孔内螺纹安装连接螺钉,所述螺钉将载具上板 3、中间防震垫板4和载具下板5连接固定,并且螺钉头部能够旋入沉孔内,使得表面不会出现凸起从而影响之后的加工,同理所述固定结构也采用螺钉螺纹连接,在负压凹槽10上设有两个螺孔,通过螺钉使顶板2与底座1能够牢牢贴合,确保负压抽气时不会发生泄漏。

39.进一步的,所述芯片通孔301、中间负压吸取孔401和下板负压吸取孔501形状简单,因此加工起来也方便,能够大幅提高生产效率;在中间采用中间防震垫板4使得在放置芯片时起到缓冲作用,在负压抽气时能减小芯片的震动,提高键合精度。

40.如图1和图5所示,所述负压接口包括快插接头6,所述凸块102 上表面开设有一负压下孔7和凸块102侧面与快插接头6连接的负压侧孔8,所述负压下孔7和负压侧孔8连接,再与负压上通孔11连接形成一条完整的负压通道,所述快插接头6连接一气管,气管与负压装置连接,因此就能够进行负压吸取。

41.如图3所示,所述开口槽9一端为上料端12,另一端为定位推料端 13,所述定位推料端13设有定位挡边1301,所述定位挡边1301上设有用于推动载具的下料缺口1302,所述开口槽9的上料端12设置有方便载具插入或抽出的装配口901并且所述顶板2的上端设置有限制载具上端面的上限位挡板14,由于开口槽9与载具形状适配并限制了载具上端面,由此使载具移动方向单一,方便上料和下料;因此工人只需手动将载具从装配口901推入开口槽9,待载具一端与定位挡边1301贴合,就完成了上料;由于推入的载具与开口槽9底部贴合,开口槽9也具有一定的纵向深度不方便下料,因此设有下料缺口1302,所述下料缺口1302 处使载具露出一部分方便人工推送下料;当然在顶板2上可以不设置上限位挡板14,通过夹爪装置沿纵向夹持载具,再从上而下的将载具放置于开口槽9上,由于顶板2两端都有缺口,因此能够容纳夹爪的上料和下料。

42.如图1和图5所示,所述负压凹槽10底部间隔设置有若干个支撑突起1001,所述支撑突起1001与负压凹槽10深度相同,所示支撑突起 1001分布位于下板负压吸气孔间隔处的下方,这样有利于对载具的支撑,防止在进行负压吸气时发生载具的形变。

43.在本实施例中,所述底板101四周设有若干个条形安装孔103,所述条形安装孔103能够采用螺钉螺母固定在加工位置,能够快速移动载具台的键合位置并固定,使载具台更灵活。

44.如图2、图5和图6所示,所述载具上板3、中间防震垫板4和载具下板5均为大小相同的矩形板,所述芯片通孔301、中间负压吸取孔 401和下板负压吸取孔501均矩形整列分布,这样组合起来后方便上料,并且充分利用了板块的空间使得一次能够键合尽可能多的芯片。

45.在本实施例中,所述装配口901设置成扩口状,在人工进行上料时,会有导向作用,能够有效的加快上料速度。

46.本实用新型的工作原理是:首先通过载具上板3、中间防震垫板4 和载具下板5上的各个螺孔进行定位,再由螺钉进行固定,接着人工将芯片放置到芯片放置槽15,待放满后,将载具从装配口901推入开口槽 9内,当载具一端与定位挡边1301贴合时,完成上料,接着将气管插入快插接头6,气管连接负压装置,开始抽气,载具位于负压凹槽10上方,通过不断抽气使负压凹槽10内形成真空时,载具就牢牢吸附在开口槽9 上,接着调整底板101四周设有的条形安装孔103到合适键合位置就可以进行键合,完成键合后负压装置关闭,工人从下料缺口1302处将载具推出,接着进行芯片的卸料,之后重复上述操作。

47.以上所述实施例仅是对本发明的优选实施方式的描述,不作为对本发明范围的限定,在不脱离本发明设计精神的基础上,对本发明技术方案作出的各种变形和改造,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。