1.本实用新型涉及了端子领域,具体的是一种汽车中的微型高频率高性能射频连接端子。

背景技术:

2.现有的外导体形状复杂,钣金加工难度较大;外导体形状的复杂性导致其组装到外壳后定位精度较低,从而造成端子与外壳间同心度较差;整体产品结构复杂,增加了组装的难度。绝缘体需打点固定,增加了工艺的复杂性,且存在漏打点的隐患;整体产品工艺较多,提高了制造成本。应用频率较低,频率应用范围为dc~3ghz,且回损性能较差,具体回损性能为:1.2max.@dc~200mhz,1.4max.@200mhz~2ghz,1.5max.@2~3ghz。

技术实现要素:

3.为了克服现有技术中的缺陷,本实用新型实施例提供了一种汽车中的微型高频率高性能射频连接端子,其整体的设计更加的细小化,减少产品的制造工艺。

4.为实现上述目的,本技术实施例公开了一种汽车中的微型高频率高性能射频连接端子,包括:

5.外导体,所述外导体包括第一部,与所述第一部相接的第二部以及与所述第二部连接的第三部,所述第一部整体呈中空圆柱状;所述第一部的一端上设有第一倒刺结构,所述第一倒刺结构沿所述第一部的圆周方向延伸;所述第一倒刺结构靠近所述第二部设置;所述第二部靠近所述第一部的一端的外径小于所述第二部中部的外径,所述第二部的中部的壁面上设有第二通孔,所述第二部远离所述第一部的一端的壁面上设有v型开口,构成所述v型开口的壁面凸出所述第二部设置;所述第三部包括第一板件,所述第一板件的横截面呈圆弧状,所述第一板件中部的两侧分别设有相对设置第一弹片和第二弹片,所述第三部相对远离所述第二部的一端的两侧设有相对设置第三弹片和第四弹片;

6.绝缘体,所述绝缘体包括依次相接的第四部、第五部以及第六部,所述第四部、第五部以及第六部呈圆柱状,所述第四部横截面的直径小于所述第六部横截面的直径,所述第六部横截面的直径小于所述第五部横截面的直径;所述绝缘体设置在所述第一部和第二部内,所述第五部和第六部设置在所述第二部内;

7.中心针,所述中心针包括包括依次连接的第七部、第八部以及第九部,所述第七部相对远离所述第八部的一端呈圆台状,所述第八部的外壁面上设有第二倒刺结构,所述第二倒刺结构向所述第七部倾斜;所述第八部中间设有第三通孔,所述第八部相对远离所述第七部的一端设有开口,形成开口的所述第八部的外壁面凸出设置;所述第九部包括第二板件,所述第二板件的横截面呈圆弧状,所述第二板件的两侧设有第五弹片和第六弹片;

8.套筒,所述套筒包括第三板件,所述第三板件的两端分别设有第七弹片和第八弹片。

9.优选的,所述第一部的一端的外壁上设有若干个第一通孔,所述第一通孔的内壁

设有弹簧弹片,所述弹簧弹片的一端固定在所述第一通孔的内壁上,所述弹簧弹片的另一端向所述第一部的内部倾斜。

10.优选的,所述第一弹片呈m形,所述第二弹片呈三角形。

11.优选的,所述第三弹片呈三角形状,所述第四弹片呈m形。

12.优选的,第七弹片呈三角形状,所述第八弹片呈m形。

13.本实用新型的有益效果如下:满足产品高性能可以达到9ghz,同时更加节省产品的内部空间结构,以及更好的利用产品内部空间。使得整体的设计更加的细小化,更加优于让汽车的紧凑的布线。同时减少产品的制造工艺,从而节省成本。

14.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

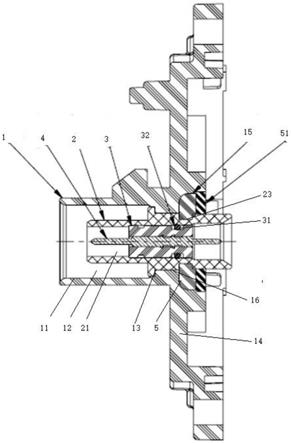

16.图1是本实用新型实施例中汽车中的微型高频率高性能射频连接端子的结构示意图;

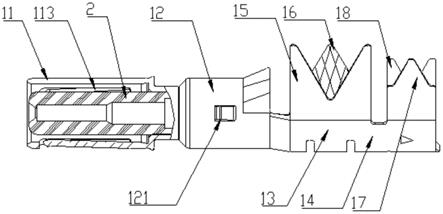

17.图2是本实用新型实施例中汽车中的微型高频率高性能射频连接端子的外导体结构图;

18.图3是本实用新型实施例中汽车中的微型高频率高性能射频连接端子的绝缘体结构图;

19.图4是本实用新型实施例中汽车中的微型高频率高性能射频连接端子的中心针结构图;

20.图5是本实用新型实施例中汽车中的微型高频率高性能射频连接端子的套筒结构图;

21.以上附图的附图标记:

22.1、外导体;11、第一部;111、第一倒刺结构;112、第一通孔;113、弹簧弹片;12、第二部;121、第二通孔;13、第三部;14、第一板件;15、第一弹片;16、第二弹片;17、第三弹片;18、第四弹片;

23.2、绝缘体;21、第四部;22、第五部;23、第六部;

24.3、中心针;31、第七部;32、第八部;321、第二倒刺结构;323、开口;33、第九部;34、第二板件;35、第五弹片;

25.4、套筒;41、第三板件;42、第七弹片;43、第八弹片。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

27.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或者更多个该特征。

28.为达到上述目的,请参照图1、图2、图3、图4以及图5,本实用新型提供一种汽车中的微型高频率高性能射频连接端子,包括:

29.外导体1,所述外导体1包括第一部11,与所述第一部11相接的第二部12以及与所述第二部12连接的第三部13,所述第一部11整体呈中空圆柱状;所述第一部11的一端上设有第一倒刺结构111,所述第一倒刺结构111沿所述第一部11的圆周方向延伸;所述第一倒刺结构111靠近所述第二部12设置;所述第二部12靠近所述第一部11的一端的外径小于所述第二部12中部的外径,所述第二部12的中部的壁面上设有第二通孔121,所述第二部12远离所述第一部11的一端的壁面上设有v型开口323,构成所述v型开口323的壁面凸出所述第二部12设置;所述第三部13包括第一板件14,所诉第一板件14的横截面呈圆弧状,所述第一板件14中部的两侧分别设有相对设置第一弹片15和第二弹片16,所述第三部13相对远离所述第二部12的一端的两侧设有相对设置第三弹片17和第四弹片18;

30.绝缘体2,所述绝缘体2包括依次相接的第四部21、第五部22以及第六部23,所述第四部21、第五部22以及第六部23呈圆柱状,所述第四部21横截面的直径小于所述第六部23横截面的直径,所述第六部23横截面的直径小于所述第五部22横截面的直径;所述绝缘体2设置在所述第一部11和第二部12内,所述第五部22和第六部23设置在所述第二部12内;

31.中心针3,所述中心针3包括包括依次连接的第七部31、第八部32以及第九部33,所述第七部31相对远离所述第八部32的一端呈圆台状,所述第八部32的外壁面上设有第二倒刺结构321,所述第二倒刺结构321向所述第七部31倾斜;所述第八部32中间设有第三通孔,所述第八部32相对远离所述第七部31的一端设有开口323,形成开口323的所述第八部32的外壁面凸出设置;所述第九部33包括第二板件34,所述第二板件34的横截面呈圆弧状,所述第二板件34的两侧设有第五弹片35和第六弹片;

32.套筒4,所述套筒4包括第三板件41,所述第三板件41的两端分别设有第七弹片42和第八弹片43。

33.在本实施例中,请参照图1、图2、图3、图4以及图5,所述第一部11的一端的外壁上设有若干个第一通孔112,所述第一通孔112的内壁设有弹簧弹片113,所述弹簧弹片113的一端固定在所述第一通孔112的内壁上,所述弹簧弹片113的另一端向所述第一部11的内部倾斜。

34.在本实施例中,请参照图1、图2、图3、图4以及图5,所述第一弹片15呈m形,所述第二弹片16呈三角形。

35.在本实施例中,请参照图1、图2、图3、图4以及图5,所述第三弹片17呈三角形状,所述第四弹片18呈m形。

36.在本实施例中,请参照图1、图2、图3、图4以及图5,第七弹片42呈三角形状,所述第

八弹片43呈m形。

37.可以理解的是,首先将绝缘体2装配至外导体1的第一部11和第二部12内,所述第五部22和第六部23设置在所述第二部12内。

38.接着用套筒4的第七弹片42和第八弹片43压接在电缆的编织网上,并将电缆线芯装配至中心针3中同时压接上,然后将组装的部分插入外导体1与绝缘体2的装配件中。

39.本实用新型中应用了具体实施例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。