1.本发明涉及硅藻板技术领域,具体为一种具有光催化功能的硅藻板及其生产工艺。

背景技术:

2.硅藻土是一种古代硅藻遗骸经生物成因的硅质沉积岩,具有松散、质轻、多孔等特性,且具有三维孔道结构和纳米孔径分布,孔隙分布有规律,广泛应用于制备健康、环保、节能等功能材料,通过合理利用硅藻土可进行如硅藻板的生产制造,硅藻板系列产品是以硅藻土为主要原材料,同时配合多种功能性无机矿物等天然素材,以净化室内空气,通过融合材料领域里的成果,制成的多功能健康型墙壁饰面材料。

3.现有的硅藻板在进行使用与生产时已经不能满足市场的需求,未能起到持续降解去除室内甲醛等有毒害有机污染物功能、在使用时防水防腐效果较差、光催化功能较差,使得实际使用起来带来诸多不便,需要频繁进行维护与更换,造成人工劳动强度增大,同时也无法对成本进行很好的控制,使得整体硅藻板在进行推广时难以进行后续操作,因此本发明需要设计一种具有光催化功能的硅藻板及其生产工艺来解决上述出现的问题。

技术实现要素:

4.本发明的目的在于提供一种具有光催化功能的硅藻板及其生产工艺,以解决上述背景技术中提出的硅藻板在进行使用与生产时已经不能满足市场的需求,未能起到持续降解去除室内甲醛等有毒害有机污染物功能、在使用时防水防腐效果较差、光催化功能较差,使得实际使用起来带来诸多不便,需要频繁进行维护与更换,造成人工劳动强度增大,同时也无法对成本进行很好的控制,使得整体硅藻板在进行推广时难以进行后续操作问题。

5.为实现上述目的,本发明提供如下技术方案:一种具有光催化功能的硅藻板,所述硅藻板的内部开设有中空层,所述硅藻板内部且位于中空层的一侧安装有净化层,所述硅藻板内部且位于净化层的一侧安装有催化层,所述硅藻板内部且位于催化层的一侧安装有抗菌除味层,所述硅藻板内部且位于抗菌除味层的一侧安装有填充层,所述硅藻板内部且位于填充层的一侧安装有防水防腐层。

6.优选的,所述硅藻板由以下重量份的原料制成:硅藻土10-200份、水泥10-100份、农植物壳类物粉料1-20份、无机颜料1-30份、水100-900份、树脂原料10-40份、纳米防水颗粒1-20份、液态硅酸盐1-10份、矿物填料5-15份、木质纤维5-15份、过滤剂1-8份、化学添加剂1-10份、抗菌剂1-5份、催化剂5-30份和增稠剂0.1-2份。

7.优选的,所述无机颜料为铅铬绿、锌铬黄、镉黄、钴蓝其中的一种或多种,所述化学添加剂为三亚乙基四胺、脂环族多胺、其芳香多胺中的一种或多种,所述抗菌剂为氧化铜、磷酸二氢铵、碳酸锂其中的一种或多种,所述催化剂为碳酸钠、氢氧化钙、偏铝酸钠其中的一种或多种,所述增稠剂为酪蛋白、聚丙烯酸钠、聚氧乙烯其中的一种或多种。

8.优选的,所述纳米防水颗粒的粒径小于100μm,所述硅藻板的厚度为1~100mm。

9.优选的,所述中空层的内部填充有硅藻土、水泥、水、农植物壳类物粉料、增稠剂其中的一种或多种,所述净化层的内部填充有硅藻土、水泥、水和过滤剂,所述催化层的内部填充有硅藻土、水泥、水、催化剂和增稠剂,所述催化剂的材料为纳米二氧化钛,所述抗菌除味层的内部填充有硅藻土、水泥、水、抗菌剂和增稠剂,所述填充层的内部填充有硅藻土、水泥、无机颜料、水、液态硅酸盐、矿物填料、木质纤维、增稠剂其中的一种或多种,所述防水防腐层的内部填充有硅藻土、水泥、水、树脂原料、纳米防水颗粒和增稠剂。

10.优选的,一种具有光催化功能的硅藻板的生产工艺,包括以下步骤:

11.s1、进行原料制备,根据生产时所需针对相对应属性硅藻板进行分别原料准备,准备一定数量的硅藻土、水泥、农植物壳类物粉料、无机颜料、水、树脂原料、纳米防水颗粒、液态硅酸盐、矿物填料、木质纤维、过滤剂、化学添加剂、抗菌剂、催化剂和增稠剂,进行分别混匀搅拌静置操作;

12.s2、对生产设备进行预先检测,对进行硅藻板生产的各项设备进行分别检测,确保处于最佳状态;

13.s3、将混合好的原料再次匀速送入搅拌机中,搅拌均匀后,通过出口流到脱模布上,经挤压脱水后形成板坯,进行分层脱模干燥静置处理;

14.s4、将得到的中空层分板、净化层分板、催化层分板、抗菌除味层分板、填充层分板和防水防腐层分板进行一一连接放置在成型模具中,进行添加相应涂料,进行高温蒸压处理;

15.s5、将步骤s4中蒸压养护好的硅藻板进行切割、表面清洁处理整理,即得到具有光催化功能的半成品硅藻板;

16.s6、将步骤s5中的半成品硅藻板进行各项数值检测,记录数据,达到目标的即为成品硅藻板,未达到的目标的进行及时报废回收,应用于其他环节;

17.s7、对步骤s6中的成品硅藻板进行相应封装、美化操作。

18.7.优选的,所述步骤s1中的原料制备包括:

19.(1)由硅藻土、水泥、水、农植物壳类物粉料、增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为300-500r/min,制备中空层分板所需原料;

20.(2)由硅藻土、水泥、水和过滤剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为200-500r/min,制备净化层分板所需原料;

21.(3)由硅藻土、水泥、水、催化剂和增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为200-400r/min,制备催化层分板所需原料;

22.(4)由硅藻土、水泥、水、抗菌剂和增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为100-400r/min,制备抗菌除味层分板所需原料;

23.(5)由硅藻土、水泥、无机颜料、水、液态硅酸盐、矿物填料、木质纤维、增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为300-800r/min,制备填充层分板所需原料;

24.(6)由硅藻土、水泥、水、树脂原料、纳米防水颗粒和增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为100-200r/min,制备防水防腐层分板所需原料。

25.优选的,所述步骤s4中的高温蒸压时温度为150-200℃、压力值为1.0-1.5mpa、蒸压养护时间为8-12h。

26.优选的,所述步骤s3中干燥静置处理的静置时间为1-3h,温度为100-200℃、压力值为1.0-2.5mpa、蒸压养护时间为1-2h。

27.优选的,所述步骤s6中的数值检测包括压力、弹力、变形力、净化力和表面强度检测。

28.与现有技术相比,本发明的有益效果是:

29.1、本发明设置有中空层、净化层、催化层、抗菌除味层、填充层和防水防腐层,全方位对硅藻板进行相应改进,提高了硅藻板在进行使用时的对空气净化效果、光催化效果、防水防腐效果和耐久使用效果,既营造了舒适的工作环境,又延长了整体的使用寿命,减少了人工劳动强度,同时也降低了成本;

30.2、本发明设置有进行改进的生产工艺,满足了使用时对于不同效果所需的调整,同时提高了整体的成品质量,减少残次品被投放使用,同手避免出现资源浪费情况,实现了环保节能,同时优化了整体的生产流程,加快了整体的作业效率。

附图说明

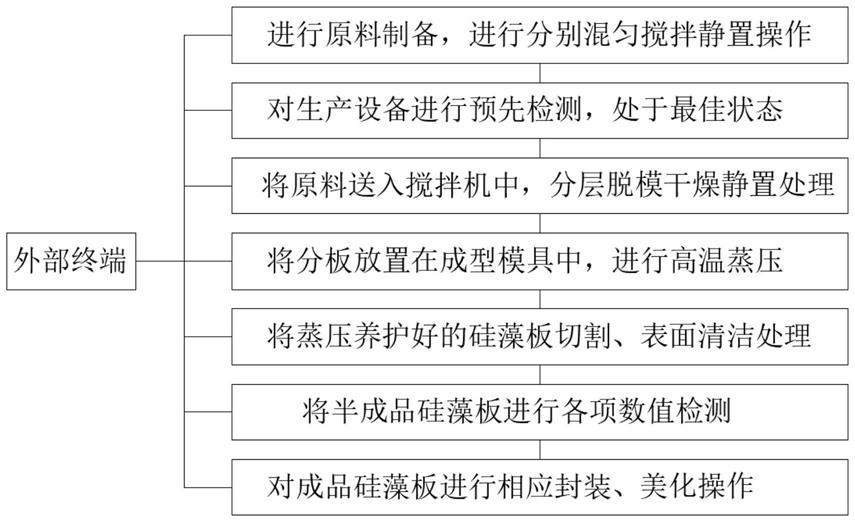

31.图1为本发明整体生产工艺流程图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

34.请参阅图1,本发明提供一种技术方案:一种具有光催化功能的硅藻板,所述硅藻板的内部开设有中空层,所述硅藻板内部且位于中空层的一侧安装有净化层,所述硅藻板内部且位于净化层的一侧安装有催化层,所述硅藻板内部且位于催化层的一侧安装有抗菌除味层,所述硅藻板内部且位于抗菌除味层的一侧安装有填充层,所述硅藻板内部且位于填充层的一侧安装有防水防腐层,提高了硅藻板在进行使用时的对空气净化效果、光催化效果、防水防腐效果和耐久使用效果,既营造了舒适的工作环境,又延长了整体的使用寿命,减少了人工劳动强度,同时也降低了成本。

35.进一步的,所述硅藻板由以下重量份的原料制成:硅藻土10-200份、水泥10-100份、农植物壳类物粉料1-20份、无机颜料1-30份、水100-900份、树脂原料10-40份、纳米防水颗粒1-20份、液态硅酸盐1-10份、矿物填料5-15份、木质纤维5-15份、过滤剂1-8份、化学添加剂1-10份、抗菌剂1-5份、催化剂5-30份和增稠剂0.1-2份,实现了整体的正常配制。

36.进一步的,所述无机颜料为铅铬绿、锌铬黄、镉黄、钴蓝其中的一种或多种,所述化学添加剂为三亚乙基四胺、脂环族多胺、其芳香多胺中的一种或多种,所述抗菌剂为氧化铜、磷酸二氢铵、碳酸锂其中的一种或多种,所述催化剂为碳酸钠、氢氧化钙、偏铝酸钠其中的一种或多种,所述增稠剂为酪蛋白、聚丙烯酸钠、聚氧乙烯其中的一种或多种,提高了使用时的可选择性。

37.进一步的,所述纳米防水颗粒的粒径小于100μm,所述硅藻板的厚度为1~100mm,

满足了使用时所需。

38.进一步的,所述中空层的内部填充有硅藻土、水泥、水、农植物壳类物粉料、增稠剂其中的一种或多种,所述净化层的内部填充有硅藻土、水泥、水和过滤剂,所述催化层的内部填充有硅藻土、水泥、水、催化剂和增稠剂,所述催化剂的材料为纳米二氧化钛,所述抗菌除味层的内部填充有硅藻土、水泥、水、抗菌剂和增稠剂,所述填充层的内部填充有硅藻土、水泥、无机颜料、水、液态硅酸盐、矿物填料、木质纤维、增稠剂其中的一种或多种,所述防水防腐层的内部填充有硅藻土、水泥、水、树脂原料、纳米防水颗粒和增稠剂,满足了使用时所需。

39.进一步的,一种具有光催化功能的硅藻板的生产工艺,包括以下步骤:

40.s1、进行原料制备,根据生产时所需针对相对应属性硅藻板进行分别原料准备,准备一定数量的硅藻土、水泥、农植物壳类物粉料、无机颜料、水、树脂原料、纳米防水颗粒、液态硅酸盐、矿物填料、木质纤维、过滤剂、化学添加剂、抗菌剂、催化剂和增稠剂,进行分别混匀搅拌静置操作;

41.s2、对生产设备进行预先检测,对进行硅藻板生产的各项设备进行分别检测,确保处于最佳状态;

42.s3、将混合好的原料再次匀速送入搅拌机中,搅拌均匀后,通过出口流到脱模布上,经挤压脱水后形成板坯,进行分层脱模干燥静置处理;

43.s4、将得到的中空层分板、净化层分板、催化层分板、抗菌除味层分板、填充层分板和防水防腐层分板进行一一连接放置在成型模具中,进行添加相应涂料,进行高温蒸压处理;

44.s5、将步骤s4中蒸压养护好的硅藻板进行切割、表面清洁处理整理,即得到具有光催化功能的半成品硅藻板;

45.s6、将步骤s5中的半成品硅藻板进行各项数值检测,记录数据,达到目标的即为成品硅藻板,未达到的目标的进行及时报废回收,应用于其他环节;

46.s7、对步骤s6中的成品硅藻板进行相应封装、美化操作。

47.实施例2

48.请参阅图1,本发明提供一种技术方案:一种具有光催化功能的硅藻板,进一步的,所述步骤s1中的原料制备包括:

49.(1)由硅藻土、水泥、水、农植物壳类物粉料、增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为300-500r/min,制备中空层分板所需原料;

50.(2)由硅藻土、水泥、水和过滤剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为200-500r/min,制备净化层分板所需原料;

51.(3)由硅藻土、水泥、水、催化剂和增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为200-400r/min,制备催化层分板所需原料;

52.(4)由硅藻土、水泥、水、抗菌剂和增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为100-400r/min,制备抗菌除味层分板所需原料;

53.(5)由硅藻土、水泥、无机颜料、水、液态硅酸盐、矿物填料、木质纤维、增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为300-800r/min,制备填充层分板所需原料;

54.(6)由硅藻土、水泥、水、树脂原料、纳米防水颗粒和增稠剂混合,水按照液固比取相应份数后进行搅拌充分混合,搅拌速度为100-200r/min,制备防水防腐层分板所需原料。

55.进一步的,所述步骤s4中的高温蒸压时温度为150-200℃、压力值为1.0-1.5mpa、蒸压养护时间为8-12h,配合进行正常使用。

56.进一步的,所述步骤s3中干燥静置处理的静置时间为1-3h,温度为100-200℃、压力值为1.0-2.5mpa、蒸压养护时间为1-2h,满足了使用时所需。

57.进一步的,所述步骤s6中的数值检测包括压力、弹力、变形力、净化力和表面强度检测,同时提高了整体的成品质量,减少残次品被投放使用,同手避免出现资源浪费情况,实现了环保节能,同时优化了整体的生产流程,加快了整体的作业效率。

58.综合性硅藻板制备:

59.s1、进行原料制备,根据生产时所需针对相对应属性硅藻板进行分别原料准备,准备一定数量的硅藻土100份、水泥50份、农植物壳类物粉料10份、无机颜料15份、水600份、树脂原料20份、纳米防水颗粒10份、液态硅酸盐5份、矿物填料10份、木质纤维10份、过滤剂4份、化学添加剂5份、抗菌剂3份、催化剂15份和增稠剂1份,进行分别混匀搅拌静置操作;

60.s2、对生产设备进行预先检测,对进行硅藻板生产的各项设备进行分别检测,确保处于最佳状态;

61.s3、将混合好的原料再次匀速送入搅拌机中,搅拌均匀后,通过出口流到脱模布上,经挤压脱水后形成板坯,进行分层脱模干燥静置处理,干燥静置处理的静置时间为2h,温度为150℃、压力值为1.5mpa、蒸压养护时间为1.5h;

62.s4、将得到的中空层分板、净化层分板、催化层分板、抗菌除味层分板、填充层分板和防水防腐层分板进行一一连接放置在成型模具中,进行添加相应涂料,进行高温蒸压处理,高温蒸压时温度为180℃、压力值为1.25mpa、蒸压养护时间为10h;

63.s5、将步骤s4中蒸压养护好的硅藻板进行切割、表面清洁处理整理,即得到具有光催化功能的半成品硅藻板;

64.s6、将步骤s5中的半成品硅藻板进行各项数值检测,数值检测包括压力、弹力、变形力、净化力和表面强度检测,记录数据,达到目标的即为成品硅藻板,未达到的目标的进行及时报废回收,应用于其他环节;

65.s7、对步骤s6中的成品硅藻板进行相应封装、美化操作,得到综合性能较强的成品硅藻板。

66.使用寿命长硅藻板制备:

67.s1、进行原料制备,根据生产时所需针对相对应属性硅藻板进行分别原料准备,准备一定数量的硅藻土100份、水泥50份、农植物壳类物粉料10份、无机颜料30份、水600份、树脂原料40份、纳米防水颗粒20份、液态硅酸盐10份、矿物填料15份、木质纤维15份、过滤剂4份、化学添加剂5份、抗菌剂3份、催化剂15份和增稠剂1份,进行分别混匀搅拌静置操作;

68.s2、对生产设备进行预先检测,对进行硅藻板生产的各项设备进行分别检测,确保处于最佳状态;

69.s3、将混合好的原料再次匀速送入搅拌机中,搅拌均匀后,通过出口流到脱模布上,经挤压脱水后形成板坯,进行分层脱模干燥静置处理,干燥静置处理的静置时间为1.5h,温度为170℃、压力值为1.5mpa、蒸压养护时间为1.5h;

70.s4、将得到的中空层分板、净化层分板、催化层分板、抗菌除味层分板、填充层分板和防水防腐层分板进行一一连接放置在成型模具中,进行添加相应涂料,进行高温蒸压处理,高温蒸压时温度为160℃、压力值为1.2mpa、蒸压养护时间为10h;

71.s5、将步骤s4中蒸压养护好的硅藻板进行切割、表面清洁处理整理,即得到具有光催化功能的半成品硅藻板;

72.s6、将步骤s5中的半成品硅藻板进行各项数值检测,数值检测包括压力、弹力、变形力、净化力和表面强度检测,记录数据,达到目标的即为成品硅藻板,未达到的目标的进行及时报废回收,应用于其他环节;

73.s7、对步骤s6中的成品硅藻板进行相应封装、美化操作,得到使用寿命较长的成品硅藻板。

74.净化性能硅藻板制备:

75.s1、进行原料制备,根据生产时所需针对相对应属性硅藻板进行分别原料准备,准备一定数量的硅藻土100份、水泥50份、农植物壳类物粉料10份、无机颜料15份、水600份、树脂原料20份、纳米防水颗粒10份、液态硅酸盐5份、矿物填料10份、木质纤维10份、过滤剂8份、化学添加剂10份、抗菌剂5份、催化剂30份和增稠剂2份,进行分别混匀搅拌静置操作;

76.s2、对生产设备进行预先检测,对进行硅藻板生产的各项设备进行分别检测,确保处于最佳状态;

77.s3、将混合好的原料再次匀速送入搅拌机中,搅拌均匀后,通过出口流到脱模布上,经挤压脱水后形成板坯,进行分层脱模干燥静置处理,干燥静置处理的静置时间为3h,温度为200℃、压力值为2.5mpa、蒸压养护时间为2h;

78.s4、将得到的中空层分板、净化层分板、催化层分板、抗菌除味层分板、填充层分板和防水防腐层分板进行一一连接放置在成型模具中,进行添加相应涂料,进行高温蒸压处理,高温蒸压时温度为200℃、压力值为2.5mpa、蒸压养护时间为12h;

79.s5、将步骤s4中蒸压养护好的硅藻板进行切割、表面清洁处理整理,即得到具有光催化功能的半成品硅藻板;

80.s6、将步骤s5中的半成品硅藻板进行各项数值检测,数值检测包括压力、弹力、变形力、净化力和表面强度检测,记录数据,达到目标的即为成品硅藻板,未达到的目标的进行及时报废回收,应用于其他环节;

81.s7、对步骤s6中的成品硅藻板进行相应封装、美化操作,得到使用寿命较长的成品硅藻板。

82.具体的,通过外部终端对整体工艺流程中的设备电性控制,使用本发明时:在进行使用时,整体的工艺流程如下:

83.s1、进行原料制备,根据生产时所需针对相对应属性硅藻板进行分别原料准备,准备一定数量的硅藻土、水泥、农植物壳类物粉料、无机颜料、水、树脂原料、纳米防水颗粒、液态硅酸盐、矿物填料、木质纤维、过滤剂、化学添加剂、抗菌剂、催化剂和增稠剂,进行分别混匀搅拌静置操作;

84.s2、对生产设备进行预先检测,对进行硅藻板生产的各项设备进行分别检测,确保处于最佳状态;

85.s3、将混合好的原料再次匀速送入搅拌机中,搅拌均匀后,通过出口流到脱模布

上,经挤压脱水后形成板坯,进行分层脱模干燥静置处理;

86.s4、将得到的中空层分板、净化层分板、催化层分板、抗菌除味层分板、填充层分板和防水防腐层分板进行一一连接放置在成型模具中,进行添加相应涂料,进行高温蒸压处理;

87.s5、将步骤s4中蒸压养护好的硅藻板进行切割、表面清洁处理整理,即得到具有光催化功能的半成品硅藻板;

88.s6、将步骤s5中的半成品硅藻板进行各项数值检测,记录数据,达到目标的即为成品硅藻板,未达到的目标的进行及时报废回收,应用于其他环节;

89.s7、对步骤s6中的成品硅藻板进行相应封装、美化操作。

90.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。