1.本发明属于金属氧化物催化剂的技术领域,具体涉及一种用于乙酸乙酯氧化成型的催化剂及其制备方法。

背景技术:

2.vocs(挥发性有机污染物)是大气污染的主要成分之一,不仅直接危害人体健康,还会污染大气环境,衍生光化学烟雾等次生灾害。其中,乙酸乙酯相较传统苯系物溶剂毒性较低,被广泛应用于化工行业中。然而,化工废气中的乙酸乙酯同样会对环境和人体健康造成危害,研究有效去除乙酸乙酯的技术对控制工业vocs排放具有重要意义。

3.目前,乙酸乙酯的去除方法主要为热催化氧化,利用催化剂降低乙酸乙酯燃烧活化能,使其在空气中燃烧成为二氧化碳、水蒸气等无害物质,反应式如c4h8o2 o2→

co2 h2o所示。以及现有工艺中的共沉淀或浸渍金属盐溶液获得金属氧化物或复合金属氧化物,具有很好的稳定性和工艺简便性,但却普遍存在催化剂活性低,选择性差等问题。

4.用于乙酸乙酯催化氧化催化剂主要分为贵金属催化剂和非贵金属氧化物催化剂,贵金属如铂、钯、银等对乙酸乙酯等vocs均具备良好效率,但普遍存在易中毒,成本高等问题,因此,非贵金属氧化物催化剂是当下研究与应用的热门。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种用于乙酸乙酯氧化成型的催化剂及其制备方法,采用一步法直接制备的成型催化剂,在结构稳定性和减小压降方面同时具备很大优势,解决了目前常规方法催化效率低下,粉末催化剂逸散等多种问题。

6.本发明的技术内容如下:

7.本发明提供了一种用于乙酸乙酯氧化成型催化剂的制备方法,包括如下步骤:

8.1)将铝溶胶、碳材料、有机聚合物混合加入去离子水中,搅拌均匀形成悬浮液;

9.2)采用生胶带包裹堇青石的侧面,并将其置于注射器内靠近针头处,接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,每隔一段时间变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将堇青石离心甩去浆液;

10.3)将步骤2)浸渍得到的堇青石置于氩气气氛下煅烧,煅烧完成之后置于高锰酸钾溶液中反应,反应完成、烘干得到催化剂;

11.步骤1)所述碳材料包括碳纳米管、生物炭、活性炭的高比表面碳单质;

12.所述有机聚合物包括聚乙二醇、聚乙烯醇的水溶性有机聚合物;

13.所述的铝溶胶中氧化铝质量分数为15~30wt%;

14.所述铝溶胶、碳材料以及有机聚合物的混合质量比为400:(12~48):(1~2);

15.步骤3)所述煅烧的条件为400~600℃下煅烧1~2h。

16.所述高锰酸钾的使用浓度为8~80g/l;

17.所述堇青石单块质量与高锰酸钾溶液用量比值为(40~60):1g/ml。

18.本发明还提供了一种上述制备方法制得一种用于乙酸乙酯氧化成型的催化剂。

19.本发明还提供了一种用于乙酸乙酯氧化成型的催化剂的应用,其应用方法为:将催化剂装填于石英管中,乙酸乙酯标准气体从钢瓶出发,进入催化剂固定床层中进行氧化反应;

20.所述乙酸乙酯的浓度为10~100ppm,流量为50~200sccm,气体空速为30000~120000ml

·

g-1

·

h-1

;

21.所述氧化反应的反应温度为170~220℃。

22.本发明的有益效果如下:

23.本发明的用于乙酸乙酯氧化成型的催化剂及其制备方法,基于纳米碳管高锰酸钾环境下原位生长形成的纳米碳原位负载二氧化锰高活性粉末催化剂(kmno4 c

→

mno2/c(cat)),胶体氧化铝在高温煅烧下的脱水固化形成多孔结构固定碳材料、以及碳材料与高锰酸钾溶液反应形成活性催化剂,创新性的采取先粉末碳成型,后粉末碳原位氧化形成催化剂的合成方法,形成了具备乙酸乙酯优良反应性能的成型块状催化剂,解决通用催化剂活性差,压降高等问题;制备工艺上采用一步法直接制备的成型催化剂,在结构稳定性和减小压降方面同时具备很大优势,解决了目前常规方法催化效率低下,粉末催化剂逸散等多种问题。

附图说明

24.图1为本发明堇青石的包裹以及放置示意图;

25.图2为催化剂材料制备中涂覆次数对催化剂的影响;

26.图3为催化剂材料制备中浆液粘度对催化剂的影响。

具体实施方式

27.以下通过具体的实施案例以及附图说明对本发明作进一步详细的描述,应理解这些实施例仅用于说明本发明而不用于限制本发明的保护范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定。

28.若无特殊说明,本发明的所有原料和试剂均为常规市场的原料、试剂。

29.实施例1

30.一种用于乙酸乙酯氧化成型的催化剂的制备方法

31.1)将铝溶胶、碳纳米管、聚乙烯醇按质量比为400:12:1混合加入去离子水中,搅拌均匀形成悬浮液;

32.所述的铝溶胶中氧化铝质量分数为20wt%;

33.2)采用生胶带包裹12mm

×

20mm、孔径1mm的堇青石的侧面,并将其置于5ml医用注射器内靠近针头处(其使用示意图如图1所示),接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,半小时之后变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将堇青石3000r离心10min甩去多余浆液,然后将堇青石置于氩气气氛下,500℃煅烧2h;

34.3)将煅烧之后的堇青石置于浓度为60g/l高锰酸钾溶液中反应2h后,60℃烘干得到催化剂;

35.所述堇青石单块质量与高锰酸钾溶液用量比值为50:1g/ml。

36.实施例2

37.一种用于乙酸乙酯氧化成型的催化剂的制备方法

38.1)将铝溶胶、生物炭、聚乙烯醇按质量比为400:12:2混合加入去离子水中,搅拌均匀形成悬浮液;

39.所述的铝溶胶中氧化铝质量分数为20wt%;

40.2)采用生胶带包裹12mm

×

20mm、孔径1mm的堇青石的侧面,并将其置于5ml医用注射器内靠近针头处,接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,半小时之后变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将3000r离心10min甩去多余浆液,然后将堇青石置于氩气气氛下,500℃煅烧2h;

41.3)将步骤2)所得堇青石置于浓度为60g/l高锰酸钾溶液中反应2h后,60℃烘干得到催化剂;

42.所述堇青石单块质量与高锰酸钾溶液用量比值为50:1g/ml。

43.实施例3

44.一种用于乙酸乙酯氧化成型的催化剂的制备方法

45.1)将铝溶胶、碳纳米管、聚乙烯醇按质量比为400:12:2混合加入去离子水中,搅拌均匀形成悬浮液;

46.所述的铝溶胶中氧化铝质量分数为20wt%;

47.2)采用生胶带包裹12mm

×

20mm、孔径1mm的堇青石的侧面,并将其置于5ml医用注射器内靠近针头处,接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,半小时之后变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将3000r离心10min甩去多余浆液,然后将堇青石置于氩气气氛下,500℃煅烧2h;

48.3)以步骤2)所得堇青石为载体,重复步骤2)1次;

49.4)将步骤3)所得堇青石置于浓度为60g/l高锰酸钾溶液中反应2h后,60℃烘干得到催化剂;

50.所述堇青石单块质量与高锰酸钾溶液用量比值为50:1g/ml。

51.实施例4

52.一种用于乙酸乙酯氧化成型的催化剂的制备方法

53.1)将铝溶胶、碳纳米管、聚乙烯醇按质量比为400:12:2混合加入去离子水中,搅拌均匀形成悬浮液;

54.所述的铝溶胶中氧化铝质量分数为20wt%;

55.2)采用生胶带包裹12mm

×

20mm、孔径1mm的堇青石的侧面,并将其置于5ml医用注射器内靠近针头处,接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,半小时之后变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将3000r离心10min甩去多余浆液,然后将堇青石置于氩气气氛下,500℃煅烧2h;

56.3)以步骤2)所得堇青石为载体,重复步骤2)2次;

57.4)将步骤3)所得堇青石置于浓度为60g/l高锰酸钾溶液中反应2h后,60℃烘干得到催化剂;

58.所述堇青石单块质量与高锰酸钾溶液用量比值为50:1g/ml。

59.实施例5

60.一种用于乙酸乙酯氧化成型的催化剂的制备方法

61.1)将铝溶胶、碳纳米管、聚乙烯醇按质量比为400:12:2混合加入去离子水中,搅拌均匀形成悬浮液;

62.所述的铝溶胶中氧化铝质量分数为20wt%;

63.2)采用生胶带包裹12mm

×

20mm、孔径1mm的堇青石的侧面,并将其置于5ml医用注射器内靠近针头处,接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,半小时之后变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将3000r离心10min甩去多余浆液,然后将堇青石置于氩气气氛下,500℃煅烧2h;

64.3)以步骤2)所得堇青石为载体,重复步骤2)3次;

65.4)将步骤3)所得堇青石置于浓度为60g/l高锰酸钾溶液中反应2h后,60℃烘干得到催化剂;

66.所述堇青石单块质量与高锰酸钾溶液用量比值为50:1g/ml。

67.负载量计算:称取并记录实施例1~5成型催化剂相较原始堇青石增重δm,根据公式m=δm/(aw 1)计算催化负载量,公式中a为原料浆液中铝溶胶与碳材料质量比,w为铝溶胶质量分数。

68.乙酸乙酯转化率:取实施例1~5所得催化剂,采用生胶带包裹其侧面并置于石英管,在170~220℃,100000ml

·

g-1

·

h-1

下转化100ppm乙酸乙酯,测定不同反应条件下的乙酸乙酯转化率。

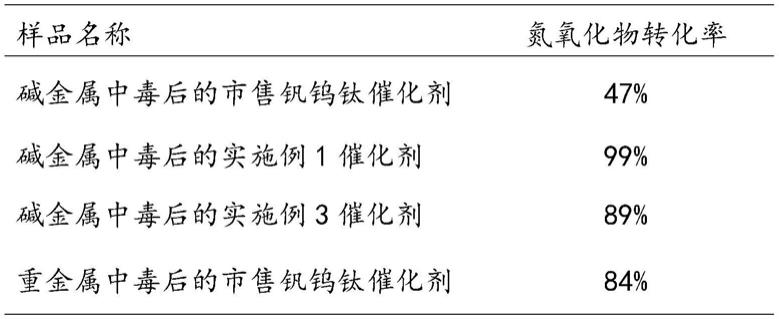

69.实施例1~5优选了原料浆液中聚乙烯醇的比例与涂覆次数,上述条件对催化剂负载量影响如表1,对催化剂性活性影响如图2,其为催化剂的制备中浆液粘度、涂覆对催化活性的影响,其中,浆液粘度的调控通过聚乙烯醇的加入量调控。

70.表1聚乙烯醇比例、涂覆次数对负载量的影响

[0071][0072]

其中,浆液配比指原料浆液中铝溶胶,碳纳米管与聚乙烯醇质量比;

[0073]

通过实施例1~5结果,将表1结合图2结果显示,采用400:2(铝溶胶:聚乙烯醇)的浆料配比以及涂覆次数为2次的时候,能取得最佳的乙酸乙酯催化活性。

[0074]

实施例6~10的催化剂的制备操作同实施例1,区别在于步骤1)的浆液配比(铝溶胶、碳纳米管、聚乙烯醇的配比),实施例6~10的浆液配比如表2所示。

[0075]

实施例6~10优选了原料浆液中铝溶胶与碳纳米管用量比,上述条件对催化剂负载量影响如表2,对催化剂性活性影响如图3。

[0076]

表2铝溶胶与碳纳米管用量比对负载量的影响

[0077][0078]

其中,浆液配比指原料浆液中铝溶胶,碳纳米管与聚乙烯醇质量比;

[0079]

通过实施例6~10结果,将表2结合图3结果显示,采用400:12(铝溶胶:碳纳米管)的浆料配比时,能取得最佳的乙酸乙酯催化活性。

[0080]

实施例11

[0081]

一种用于乙酸乙酯氧化成型的催化剂的制备方法

[0082]

1)将铝溶胶、碳纳米管、聚乙烯醇按质量比为400:12:2混合加入去离子水中,搅拌均匀形成悬浮液;

[0083]

所述的铝溶胶中氧化铝质量分数为30wt%;

[0084]

2)采用生胶带包裹12mm

×

20mm、孔径1mm的堇青石的侧面,并将其置于5ml医用注射器内靠近针头处,接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,半小时之后变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将3000r离心10min甩去多余浆液,然后将堇青石置于氩气气氛下,400℃煅烧2h;

[0085]

3)以步骤2)所得堇青石为载体,重复步骤2)2次;

[0086]

4)将步骤3)所得堇青石置于浓度为80g/l高锰酸钾溶液中反应2h后,60℃烘干得到催化剂;

[0087]

所述堇青石单块质量与高锰酸钾溶液用量比值为40:1g/ml。

[0088]

实施例12

[0089]

一种用于乙酸乙酯氧化成型的催化剂的制备方法

[0090]

1)将铝溶胶、碳纳米管、聚乙烯醇按质量比为400:12:2混合加入去离子水中,搅拌均匀形成悬浮液;

[0091]

所述的铝溶胶中氧化铝质量分数为15wt%;

[0092]

2)采用生胶带包裹12mm

×

20mm、孔径1mm的堇青石的侧面,并将其置于5ml医用注射器内靠近针头处,接着使用该注射器吸取步骤1)的浆液并推出,反复7次后,静置,使得浆液渗透堇青石,半小时之后变化堇青石的方向,重复吸推浆液以及渗透浆液的过程,最后将

3000r离心10min甩去多余浆液,然后将堇青石置于氩气气氛下,600℃煅烧1h;

[0093]

3)以步骤2)所得堇青石为载体,重复步骤2)2次;

[0094]

4)将步骤3)所得堇青石置于浓度为8g/l高锰酸钾溶液中反应2h后,60℃烘干得到催化剂;

[0095]

所述堇青石单块质量与高锰酸钾溶液用量比值为60:1g/ml。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。