1.本发明属于纺织品技术领域,具体涉及一种舒适柔软的涤纶短纤维及其制备方法。

背景技术:

2.涤纶短纤维是由聚酯(即聚对苯二甲酸乙二醇酯,简称pet,由pta和meg聚合而成)再纺成丝束切断后得到的纤维。pet呈米粒状或是片状,品种多样颜色各异(平常我们接触很多的饮料瓶的主要成分就使聚酯,将他切片,一般经过前纺和后纺两道主要工序就可生产出涤纶短纤了,按不同的需求,在后纺中可以切成不同规格的涤纶短纤,一般是4d-22d的,按其卷曲的情况又可以分成二维和三维两种)。75%用于化纤用涤纶,按纺织工业要求,制造涤纶短纤维和涤纶长丝。

3.中国专利文献“涡流纺用涤纶短纤维的制备方法(专利号为:zl201310235451.9)”公开了一种涡流纺用涤纶短纤维的制备方法,以pta和ipa为二元酸,以eg为二元醇进行酯化反应,之后加入deg,在催化剂催化下缩聚制得共聚酯,然后再经过涤纶短纤维纺丝工艺加工,制成涡流纺用涤纶短纤维,具体包括以下步骤:酯化步骤,以pta、ipa、eg为原料,在温度230~270℃、绝对压力0.1~0.3mpa条件下进行酯化反应,反应1~5小时后得到酯化产物;所述酯化反应原料用量:二元酸总量与二元醇的摩尔比为1:1.3~1.7;缩聚步骤,以酯化产物为原料,再加入deg,在催化剂催化作用下,于240~285℃、绝对压力≤100pa的条件下,反应1~4小时制得共聚酯;切片制备步骤,将缩聚步骤得到的共聚酯进行切粒、干燥,制得共聚酯切片;短纤维制备步骤,以共聚酯切片为原料,经干燥、预结晶、螺杆挤压熔融、喷丝、冷却成形、卷绕、往复、集束、上油、牵伸、卷曲、切断、打包,制成涡流纺用涤纶短纤维。该发明的涤纶短纤维纱线的耐磨性能提高,粗节数、细节数均有降低,纱疵减少,纺制成的“纯涤涡流纱”手感柔软,色泽较深。但是该涤纶短纤维仍然存在纱线力学性能以及透湿性有待提高的问题。

技术实现要素:

4.本发明的目的是提供一种舒适柔软的涤纶短纤维及其制备方法,以解决在中国专利文献“涡流纺用涤纶短纤维的制备方法(专利号为:zl201310235451.9)”公开的基础上,如何优化组分、用量、工艺等,提高纱线力学性能以及透湿性的问题。

5.为了解决以上技涤纶短纤维保暖效术问题,本发明采用以下技术方案:一种舒适柔软的涤纶短纤维,包括以下组份:对苯二甲酸、乙二醇、乙二酸乙二醇酯、稳定剂、磷酸酯、间苯二甲酸苯磺酸钠、抗氧剂;涤纶短纤维的制备方法为:将对苯二甲酸、乙二醇进行酯化反应,之后加入乙二酸乙二醇酯,在乙二酸乙二醇酯催化下缩聚制得共聚酯,然后再经过涤纶短纤维纺丝工艺加工,制成涡流纺用涤纶短纤维,具体包括以下步骤:酯化步骤,在常压下将以乙二醇投入缩聚釜进行降温,15-20min后加入苯二甲酸,

调节温度230℃-250℃、绝对压力0.1-0.3mpa条件下进行酯化反应,反应1-2h后得到酯化产物;缩聚步骤,以酯化产物为原料,再加入稳定剂、磷酸酯、间苯二甲酸苯磺酸钠、抗抗氧剂,在催化剂催化作用下,缩聚釜外以10℃/10min的速度升温至290℃,保持该温度直至缩聚釜内温度达到260℃以上后抽真空,进行缩聚反应,反应1-3h后得到共聚酯;切片制备步骤,将缩聚步骤得到的共聚酯进行切粒、干燥,制得共聚酯切片;短纤维制备步骤,以共聚酯切片为原料,经干燥、预结晶、螺杆挤压熔融、喷丝、冷却成形、卷绕、往复、集束、上油、牵伸、卷曲、切断、打包,制成涡流纺用涤纶短纤维。

6.优选地,所述对苯二甲酸:乙二醇:磷酸酯的用量比例为(10-15):(0.1-0.2):(0.4-0.5)。

7.优选地,所述涤纶短纤维以重量份为单位包括以下组份:对苯二甲酸10-15份、乙二醇0.1-0.2份、乙二酸乙二醇酯0.1-0.3份、稳定剂0.05-0.09份、磷酸酯0.4-0.5份、间苯二甲酸苯磺酸钠0.2-0.4份、抗氧剂0.01-0.06份。

8.优选地,所述涤纶短纤维以重量份为单位包括以下组份:对苯二甲酸13份、乙二醇0.15份、乙二酸乙二醇酯0.2份、稳定剂0.07份、磷酸酯0.45份、间苯二甲酸苯磺酸钠0.24份、抗氧剂0.04份。

9.本发明还提供一种包含舒适柔软的涤纶短纤维的混纺面料,所述混纺面料以重量份为单位,包括以下原料:涤纶短纤维10-20份、腈氯纶纤维2-6份、竹炭纤维3-5份。

10.优选地,所述混纺面料以重量份为单位,包括以下原料:涤纶短纤维15份、腈氯纶纤维4份、竹炭纤维4份。

11.本发明还提供一种舒适柔软的涤纶短纤维的混纺面料的制备方法,包括以下步骤:s1开松:涤纶短纤维、腈氯纶纤维、竹炭纤维经过开松处理成长度为30-50m,定量为300-400g/m;s2梳理:设置锡林的速度为280-320r/min,刺辊的速度为700-750r/min,道夫转速为20-30r/min,盖板速度为110-130mm/min;刺辊与锡林的间隔距离为0.2mm,锡林与道夫的间隔距离为0.14mm,锡林与盖板的间隔距离为0.24mm;s3并条:并条分为混并头道、混并二道、混并三道,三道并条定量为18-19g/5m,混并头道的输出速度为500-600m/min,混并二道的输出速度为300-400m/min,混并三道的输出速度为200-300m/min;s4粗纱:将粗纱机后牵伸倍数设置为1-1.5倍,粗纱干定量4.8g/10m,粗纱捻系数为80-85;s5细纱:细纱后区牵伸倍数参数设置为1.2-1.3倍,细纱捻系数300-320,粗纱干定量2.1g/100m,前罗拉区间距17-19mm,后罗拉区间距28-32mm;s6络筒:采用自动络筒机,络筒速度800-1000m/min。

12.优选地,所述步骤s2中设置锡林的速度为300r/min,刺辊的速度为740r/min,道夫转速为25r/min,盖板速度为120mm/min。

13.优选地,所述步骤s4中将粗纱机后牵伸倍数设置为1.25倍,粗纱干定量4.8g/10m,粗纱捻系数为83。

14.优选地,所述步骤s5中细纱后区牵伸倍数参数设置为1.25倍,细纱捻系数320,粗纱干定量2.1g/100m,前罗拉区间距18mm,后罗拉区间距30mm。

15.本发明具有以下有益效果:(1)本发明的涤纶短纤维在制备过程中加入了间苯二甲酸苯磺酸钠、乙二酸乙二醇酯和磷酸酯,其中间苯二甲酸苯磺酸钠、乙二酸乙二醇酯和磷酸酯的加入使聚酯原有的结构受到破坏,带负电荷的磺酸基团加到了分子链中,在染色过程中,聚酯分子链中的磺酸基团上的离子容易与阳离子染料中的阳离子进行离子交换,从而提高染色率。由于染料与纤维是通过离子键的结合,所以染色更牢固,不易脱色。

16.(2)本发明的涤纶短纤维面料加入了腈氯纶纤维、竹炭纤维,提高了织物的强度和断裂伸长率,说明涤纶短纤维、腈氯纶纤维、竹炭纤维之间具有较强的抱合力,从而提高织物面料的断裂强度和断裂伸长率。

17.(3)本发明在涤纶短纤维中加入了竹炭纤维和腈氯纶纤维,竹炭纤维的回潮率要远大于涤纶短纤维,从而提高了织物的吸水性。竹炭纤维横截面布满了大大小小椭圆形的孔隙,可以瞬间吸收并蒸发大量的水分,腈氯纶纤维的结构有利于水分在纤维和织物面料内外转移,从而促进水分蒸发扩散到空气中。

18.(4)腈氯纶纤维是一种改性腈纶纤维,是丙烯腈单体与含阻燃元素的乙烯基化合物共聚而成,具有类似羊毛般的手感和高阻燃性,而且具有耐酸及耐化学药剂性。竹纤维具有单位细度细、手感柔软;白度好、色彩亮丽;韧性及耐磨性强,有独特的回弹性;有较强的纵向和横向强度,且稳定均一,悬垂性佳;柔软滑爽不扎身,比棉还软,有着特有的丝绒感。本发明在涤纶短纤维中加入了竹炭纤维和腈氯纶纤维,提高了涤纶短纤维面料的舒适柔软性。

具体实施方式

19.为了更好地理解本发明,现采用以下实施例加以说明,以下实施例属于本发明的保护范围,但不限制本发明的保护范围。

20.以下实施例中,所述舒适柔软的涤纶短纤维,所述涤纶短纤维以重量份为单位包括以下组份:对苯二甲酸10-15份、乙二醇0.1-0.2份、乙二酸乙二醇酯0.1-0.3份、稳定剂0.05-0.09份、磷酸酯0.4-0.5份、间苯二甲酸苯磺酸钠0.2-0.4份、抗氧剂0.01-0.06份。

21.涤纶短纤维的制备方法为:将对苯二甲酸、乙二醇进行酯化反应,之后加入乙二酸乙二醇酯,在乙二酸乙二醇酯催化下缩聚制得共聚酯,然后再经过涤纶短纤维纺丝工艺加工,制成涡流纺用涤纶短纤维,具体包括以下步骤:酯化步骤,在常压下将以乙二醇投入缩聚釜进行降温,15-20min后加入苯二甲酸,调节温度230℃-250℃、绝对压力0.1-0.3mpa条件下进行酯化反应,反应1-2h后得到酯化产物;缩聚步骤,以酯化产物为原料,再加入稳定剂、磷酸酯、间苯二甲酸苯磺酸钠、抗抗氧剂,在催化剂催化作用下,缩聚釜外以10℃/10min的速度升温至290℃,保持该温度直至缩聚釜内温度达到260℃以上后抽真空,进行缩聚反应,反应1-3h后得到共聚酯;切片制备步骤,将缩聚步骤得到的共聚酯进行切粒、干燥,制得共聚酯切片;短纤维制备步骤,以共聚酯切片为原料,经干燥、预结晶、螺杆挤压熔融、喷丝、冷却成形、卷绕、

往复、集束、上油、牵伸、卷曲、切断、打包,制成涡流纺用涤纶短纤维。

22.一种包含舒适柔软的涤纶短纤维的混纺面料,所述混纺面料以重量份为单位,包括以下原料:涤纶短纤维10-20份、腈氯纶纤维2-6份、竹炭纤维3-5份。

23.一种舒适柔软的涤纶短纤维的混纺面料的制备方法,包括以下步骤:s1开松:涤纶短纤维、腈氯纶纤维、竹炭纤维经过开松处理成长度为30-50m,定量为300-400g/m;s2梳理:设置锡林的速度为280-320r/min,刺辊的速度为700-750r/min,道夫转速为20-30r/min,盖板速度为110-130mm/min;刺辊与锡林的间隔距离为0.2mm,锡林与道夫的间隔距离为0.14mm,锡林与盖板的间隔距离为0.24mm;s3并条:并条分为混并头道、混并二道、混并三道,三道并条定量为18-19g/5m,混并头道的输出速度为500-600m/min,混并二道的输出速度为300-400m/min,混并三道的输出速度为200-300m/min;s4粗纱:将粗纱机后牵伸倍数设置为1-1.5倍,粗纱干定量4.8g/10m,粗纱捻系数为80-85;s5细纱:细纱后区牵伸倍数参数设置为1.2-1.3倍,细纱捻系数300-320,粗纱干定量2.1g/100m,前罗拉区间距17-19mm,后罗拉区间距28-32mm;s6络筒:采用自动络筒机,络筒速度800-1000m/min。

24.实施例1一种舒适柔软的涤纶短纤维,以重量份为单位包括以下组份:对苯二甲酸13份、乙二醇0.15份、乙二酸乙二醇酯0.2份、稳定剂0.07份、磷酸酯0.45份、间苯二甲酸苯磺酸钠0.24份、抗氧剂0.04份。

25.涤纶短纤维的制备方法为:将对苯二甲酸、乙二醇进行酯化反应,之后加入乙二酸乙二醇酯,在乙二酸乙二醇酯催化下缩聚制得共聚酯,然后再经过涤纶短纤维纺丝工艺加工,制成涡流纺用涤纶短纤维,具体包括以下步骤:酯化步骤,在常压下将以乙二醇投入缩聚釜进行降温,16min后加入苯二甲酸,调节温度240℃、绝对压力0.2mpa条件下进行酯化反应,反应1.5h后得到酯化产物;缩聚步骤,以酯化产物为原料,再加入稳定剂、磷酸酯、间苯二甲酸苯磺酸钠、抗抗氧剂,在催化剂催化作用下,缩聚釜外以10℃/10min的速度升温至290℃,保持该温度直至缩聚釜内温度达到260℃以上后抽真空,进行缩聚反应,反应2h后得到共聚酯;切片制备步骤,将缩聚步骤得到的共聚酯进行切粒、干燥,制得共聚酯切片;短纤维制备步骤,以共聚酯切片为原料,经干燥、预结晶、螺杆挤压熔融、喷丝、冷却成形、卷绕、往复、集束、上油、牵伸、卷曲、切断、打包,制成涡流纺用涤纶短纤维。

26.一种包含舒适柔软的涤纶短纤维的混纺面料,所述混纺面料以重量份为单位,包括以下原料:涤纶短纤维10-20份、腈氯纶纤维3份、竹炭纤维4份。

27.一种舒适柔软的涤纶短纤维的混纺面料的制备方法,包括以下步骤:s1开松:涤纶短纤维、腈氯纶纤维、竹炭纤维经过开松处理成长度为35m,定量为350g/m;s2梳理:设置锡林的速度为300r/min,刺辊的速度为740r/min,道夫转速为25r/min,盖板速度为120mm/min;刺辊与锡林的间隔距离为0.2mm,锡林与道夫的间隔距离为

0.14mm,锡林与盖板的间隔距离为0.24mm;s3并条:并条分为混并头道、混并二道、混并三道,三道并条定量为18-g/5m,混并头道的输出速度为520m/min,混并二道的输出速度为350m/min,混并三道的输出速度为240m/min;s4粗纱:将粗纱机后牵伸倍数设置为1.25倍,粗纱干定量4.8g/10m,粗纱捻系数为83;s5细纱:细纱后区牵伸倍数参数设置为1.25倍,细纱捻系数320,粗纱干定量2.1g/100m,前罗拉区间距18mm,后罗拉区间距30mm;s6络筒:采用自动络筒机,络筒速度900m/min。

28.实施例2一种舒适柔软的涤纶短纤维,以重量份为单位包括以下组份:对苯二甲酸12份、乙二醇0.15份、乙二酸乙二醇酯0.1份、稳定剂0.09份、磷酸酯0.44份、间苯二甲酸苯磺酸钠0.2份、抗氧剂0.06份。

29.涤纶短纤维的制备方法为:将对苯二甲酸、乙二醇进行酯化反应,之后加入乙二酸乙二醇酯,在乙二酸乙二醇酯催化下缩聚制得共聚酯,然后再经过涤纶短纤维纺丝工艺加工,制成涡流纺用涤纶短纤维,具体包括以下步骤:酯化步骤,在常压下将以乙二醇投入缩聚釜进行降温,17min后加入苯二甲酸,调节温度250℃、绝对压力0.2mpa条件下进行酯化反应,反应1h后得到酯化产物;缩聚步骤,以酯化产物为原料,再加入稳定剂、磷酸酯、间苯二甲酸苯磺酸钠、抗抗氧剂,在催化剂催化作用下,缩聚釜外以10℃/10min的速度升温至290℃,保持该温度直至缩聚釜内温度达到260℃以上后抽真空,进行缩聚反应,反应3h后得到共聚酯;切片制备步骤,将缩聚步骤得到的共聚酯进行切粒、干燥,制得共聚酯切片;短纤维制备步骤,以共聚酯切片为原料,经干燥、预结晶、螺杆挤压熔融、喷丝、冷却成形、卷绕、往复、集束、上油、牵伸、卷曲、切断、打包,制成涡流纺用涤纶短纤维。

30.一种包含舒适柔软的涤纶短纤维的混纺面料,所述混纺面料以重量份为单位,包括以下原料:涤纶短纤维18份、腈氯纶纤维6份、竹炭纤维3份。

31.一种舒适柔软的涤纶短纤维的混纺面料的制备方法,包括以下步骤:s1开松:涤纶短纤维、腈氯纶纤维、竹炭纤维经过开松处理成长度为30m,定量为300g/m;s2梳理:设置锡林的速度为300r/min,刺辊的速度为720r/min,道夫转速为30r/min,盖板速度为110mm/min;刺辊与锡林的间隔距离为0.2mm,锡林与道夫的间隔距离为0.14mm,锡林与盖板的间隔距离为0.24mm;s3并条:并条分为混并头道、混并二道、混并三道,三道并条定量为18g/5m,混并头道的输出速度为560m/min,混并二道的输出速度为300m/min,混并三道的输出速度为280m/min;s4粗纱:将粗纱机后牵伸倍数设置为1.5倍,粗纱干定量4.8g/10m,粗纱捻系数为80;s5细纱:细纱后区牵伸倍数参数设置为1.3倍,细纱捻系数300,粗纱干定量2.1g/100m,前罗拉区间距18mm,后罗拉区间距28mm;

s6络筒:采用自动络筒机,络筒速度900m/min。

32.实施例3一种舒适柔软的涤纶短纤维,以重量份为单位包括以下组份:对苯二甲酸15份、乙二醇0.2份、乙二酸乙二醇酯0.2份、稳定剂0.05份、磷酸酯0.5份、间苯二甲酸苯磺酸钠0.3份、抗氧剂0.01份。

33.涤纶短纤维的制备方法为:将对苯二甲酸、乙二醇进行酯化反应,之后加入乙二酸乙二醇酯,在乙二酸乙二醇酯催化下缩聚制得共聚酯,然后再经过涤纶短纤维纺丝工艺加工,制成涡流纺用涤纶短纤维,具体包括以下步骤:酯化步骤,在常压下将以乙二醇投入缩聚釜进行降温,20min后加入苯二甲酸,调节温度230℃、绝对压力0.3mpa条件下进行酯化反应,反应1.2h后得到酯化产物;缩聚步骤,以酯化产物为原料,再加入稳定剂、磷酸酯、间苯二甲酸苯磺酸钠、抗抗氧剂,在催化剂催化作用下,缩聚釜外以10℃/10min的速度升温至290℃,保持该温度直至缩聚釜内温度达到260℃以上后抽真空,进行缩聚反应,反应1h后得到共聚酯;切片制备步骤,将缩聚步骤得到的共聚酯进行切粒、干燥,制得共聚酯切片;短纤维制备步骤,以共聚酯切片为原料,经干燥、预结晶、螺杆挤压熔融、喷丝、冷却成形、卷绕、往复、集束、上油、牵伸、卷曲、切断、打包,制成涡流纺用涤纶短纤维。

34.一种包含舒适柔软的涤纶短纤维的混纺面料,所述混纺面料以重量份为单位,包括以下原料:涤纶短纤维20份、腈氯纶纤维2份、竹炭纤维4份。

35.一种舒适柔软的涤纶短纤维的混纺面料的制备方法,包括以下步骤:s1开松:涤纶短纤维、腈氯纶纤维、竹炭纤维经过开松处理成长度为30m,定量为350g/m;s2梳理:设置锡林的速度为320r/min,刺辊的速度为750r/min,道夫转速为20r/min,盖板速度为120mm/min;刺辊与锡林的间隔距离为0.2mm,锡林与道夫的间隔距离为0.14mm,锡林与盖板的间隔距离为0.24mm;s3并条:并条分为混并头道、混并二道、混并三道,三道并条定量为18g/5m,混并头道的输出速度为600m/min,混并二道的输出速度为350m/min,混并三道的输出速度为300m/min;s4粗纱:将粗纱机后牵伸倍数设置为1倍,粗纱干定量4.8g/10m,粗纱捻系数为82;s5细纱:细纱后区牵伸倍数参数设置为1.2倍,细纱捻系数310,粗纱干定量2.1g/100m,前罗拉区间距19mm,后罗拉区间距30mm;s6络筒:采用自动络筒机,络筒速度1000m/min。

36.实施例4一种舒适柔软的涤纶短纤维,以重量份为单位包括以下组份:对苯二甲酸10份、乙二醇0.1份、乙二酸乙二醇酯0.3份、稳定剂0.08份、磷酸酯0.4份、间苯二甲酸苯磺酸钠0.4份、抗氧剂0.04份。

37.涤纶短纤维的制备方法为:将对苯二甲酸、乙二醇进行酯化反应,之后加入乙二酸乙二醇酯,在乙二酸乙二醇酯催化下缩聚制得共聚酯,然后再经过涤纶短纤维纺丝工艺加工,制成涡流纺用涤纶短纤维,具体包括以下步骤:酯化步骤,在常压下将以乙二醇投入缩聚釜进行降温,15min后加入苯二甲酸,调

节温度240℃、绝对压力0.1mpa条件下进行酯化反应,反应2h后得到酯化产物;缩聚步骤,以酯化产物为原料,再加入稳定剂、磷酸酯、间苯二甲酸苯磺酸钠、抗抗氧剂,在催化剂催化作用下,缩聚釜外以10℃/10min的速度升温至290℃,保持该温度直至缩聚釜内温度达到260℃以上后抽真空,进行缩聚反应,反应2h后得到共聚酯;切片制备步骤,将缩聚步骤得到的共聚酯进行切粒、干燥,制得共聚酯切片;短纤维制备步骤,以共聚酯切片为原料,经干燥、预结晶、螺杆挤压熔融、喷丝、冷却成形、卷绕、往复、集束、上油、牵伸、卷曲、切断、打包,制成涡流纺用涤纶短纤维。

38.一种包含舒适柔软的涤纶短纤维的混纺面料,所述混纺面料以重量份为单位,包括以下原料:涤纶短纤维10份、腈氯纶纤维4份、竹炭纤维3-5份。

39.一种舒适柔软的涤纶短纤维的混纺面料的制备方法,包括以下步骤:s1开松:涤纶短纤维、腈氯纶纤维、竹炭纤维经过开松处理成长度为30-50m,定量为400g/m;s2梳理:设置锡林的速度为280r/min,刺辊的速度为700r/min,道夫转速为24r/min,盖板速度为130mm/min;刺辊与锡林的间隔距离为0.2mm,锡林与道夫的间隔距离为0.14mm,锡林与盖板的间隔距离为0.24mm;s3并条:并条分为混并头道、混并二道、混并三道,三道并条定量为19g/5m,混并头道的输出速度为500m/min,混并二道的输出速度为400m/min,混并三道的输出速度为200m/min;s4粗纱:将粗纱机后牵伸倍数设置为1.2倍,粗纱干定量4.8g/10m,粗纱捻系数为85;s5细纱:细纱后区牵伸倍数参数设置为1.25倍,细纱捻系数320,粗纱干定量2.1g/100m,前罗拉区间距17mm,后罗拉区间距32mm;s6络筒:采用自动络筒机,络筒速度800m/min。

40.对比例1与实施例1的制备方法基本相同,不同之处在于制备涤纶短纤维的原料中缺少间苯二甲酸苯磺酸钠、乙二酸乙二醇酯和磷酸酯。

41.对比例2与实施例1的制备方法基本相同,不同之处在于制备涤纶短纤维的原料中缺少间苯二甲酸苯磺酸钠。

42.对比例3与实施例1的制备方法基本相同,不同之处在于制备涤纶短纤维的原料中缺少乙二酸乙二醇酯。

43.对比例4与实施例1的制备方法基本相同,不同之处在于制备涤纶短纤维的原料中缺少磷酸酯。

44.对比例5采用中国专利文献“涡流纺用涤纶短纤维的制备方法(专利号为:zl201310235451.9)”中实施例1中所述方法制备涤纶短纤维。

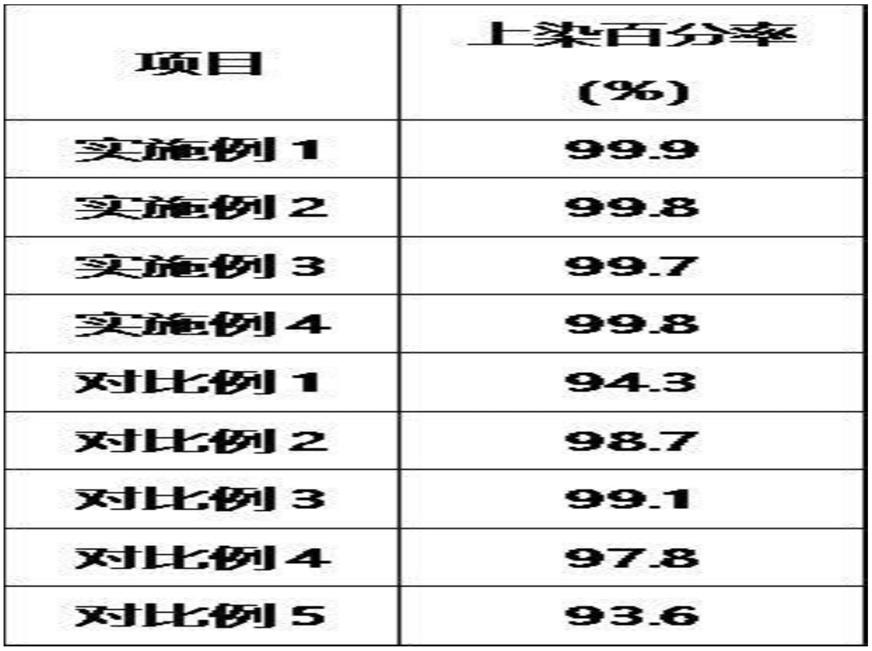

45.试验案例1

将实施例1-4和对比例1-5的涤纶短纤维,置于100℃的温度环境下进行染色能力测试,其测试结果见下表:,由上表可以看出,本发明实施例1-4制得的涤纶短纤维的上染率远大于对比例5的涤纶短纤维。这是因为本发明的涤纶短纤维在制备过程中加入了间苯二甲酸苯磺酸钠、乙二酸乙二醇酯和磷酸酯,其中间苯二甲酸苯磺酸钠、乙二酸乙二醇酯和磷酸酯的加入使聚酯原有的结构受到破坏,带负电荷的磺酸基团加到了分子链中,在染色过程中,聚酯分子链中的磺酸基团上的离子容易与阳离子染料中的阳离子进行离子交换,从而提高染色率。由于染料与纤维是通过离子键的结合,所以染色更牢固,不易脱色。

46.试验案例2把对比例5的涤纶短纤维按照本发明的方案制成涤纶短纤维面料,对实施例1-4和对比例1-5的涤纶短纤维面料进行拉伸性能和透湿性试验,测试结果如下表所示:

,由上表可以看出本发明的涤纶短纤维面料的力学性能以及透湿性均大于对比例5,由于织物的断裂强力是收到所组成织物的纱线的断裂强力的影响,从实施例1-4和对比例5可知,本发明的涤纶短纤维面料加入了腈氯纶纤维、竹炭纤维,提高了织物的强度和断裂伸长率,说明涤纶短纤维、腈氯纶纤维、竹炭纤维之间具有较强的抱合力,从而提高织物面料的断裂强度和断裂伸长率。

47.此外,本发明在涤纶短纤维中加入了竹炭纤维和腈氯纶纤维,竹炭纤维的回潮率要远大于涤纶短纤维,从而提高了织物的吸水性。竹炭纤维横截面布满了大大小小椭圆形的孔隙,可以瞬间吸收并蒸发大量的水分,腈氯纶纤维的结构有利于水分在纤维和织物面料内外转移,从而促进水分蒸发扩散到空气中。

48.以上内容不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。