1.本发明涉及纺织材料技术领域,特别涉及一种智能纱线的制备装置及其制备方法。

背景技术:

2.随着科技的发展,纺织材料的应用领域愈加广泛,人们对纺织材料的功能性提出了更多的要求,如智能传感、安全防护和温度调节等。

3.现有技术中主要通过对纺织材料进行后整理或使用特殊纱线编织材料以实现其功能性,而目前使用的特殊纱线多以浸渍或涂层的赋予其特殊功能性,这种方法制成的特殊纱线的功能性涂层在编织和使用过程中极易脱落,导致无法完全实现其原有功能效果。

技术实现要素:

4.本发明的目的是提供一种智能纱线的制备装置及其制备方法,以解决上述现有技术存在的问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种智能纱线的制备装置,包括导料模块、成型模块、控制模块和底座,所述控制模块与所述成型模块均固定安装在所述底座上,且控制模块与成型模块电性连接,所述导料模块位于所述成型模块的上方,所述控制模块包括控制器,所述控制器包括电源线、显示屏幕和按键,所述成型模块包括收集导辊和支架,所述收集导辊转动安装在所述支架上,所述控制器控制所述收集导辊的转动启停和转动速度;

7.所述导料模块包括挤出嘴、第一进料管和第二进料管,所述挤出嘴的底部为出料口,所述挤出嘴包括同轴嵌套设置的第一喷嘴和第二喷嘴,所述第一喷嘴嵌套设置在第二喷嘴的内部,所述第一喷嘴的顶端设置有第一进料口,所述第一进料管通过所述第一进料口与所述第一喷嘴连通,所述第一喷嘴的外壁和第二喷嘴的内壁形成腔室空间,所述第二喷嘴的外侧壁开设有第二进料口,所述第二进料管通过所述第二进料口与所述腔室空间连通。

8.在进一步的实施例中,所述导料模块还包括滑行轨道,所述滑行轨道的长度方向与所述收集导辊的轴线平行,所述挤出嘴滑动安装在所述滑行轨道上,所述挤出嘴沿所述滑行轨道的长度方向滑动。

9.在进一步的实施例中,所述收集导辊设置有加热层和表层,所述表层与轴线的距离大于所述加热层与轴线的距离。

10.在进一步的实施例中,所述底座上固定安装有外置水槽,所述外置水槽距离所述底座的长度大于所述收集导辊的底部距离所述底座的长度,所述外置水槽距离所述底座的长度小于所述收集导辊的轴线距离所述底座的长度。

11.在进一步的实施例中,所述控制器还控制调节所述加热层的加热温度。

12.在进一步的实施例中,所述第一喷嘴的喷嘴口形状为圆形、椭圆形、正多边形、矩

形或非规则图形中的一种,所述第二喷嘴的喷嘴口形状为圆形、椭圆形、正多边形、矩形或非规则图形中的一种。

13.一种智能纱线的制备方法,包括以下步骤:

14.第一步、送料,在所述第一进料管内填充第一材料,所述第一材料为所述纱线的芯层材料,所述第一进料管以第一速度输送第一材料;在所述第二进料管内填充第二材料,所述第二材料为所述纱线的包覆层材料,所述第二进料管以第二速度输送第二材料;所述第一材料和第二材料分别通过所述第一进料口和第二进料口进入所述挤出嘴并通过出料口挤出,得到第一纱线;

15.第二步、成型,所述挤出嘴以第二速度挤出所述第一纱线,所述第一纱线垂落到所述收集导辊上,所述挤出嘴以第三速度沿所述滑行轨道的长度方向滑动,所述收集导辊同步转动,所述第一纱线螺旋缠绕在所述收集导辊上,所述收集导辊的加热层在缠绕过程中同时加热。

16.在进一步的实施例中,所述第一步中,所述第一进料管连续输送第一材料,所述第二进料管连续输送第二材料,得到连续芯纱线。

17.在进一步的实施例中,所述第一步中,所述第一进料管间断输送第一材料,所述第二进料管连续输送第二材料,得到竹节状纱线。

18.在进一步的实施例中,所述第一材料为剪切增稠液、剪切增稠胶、十八烷、十二醇、石墨烯导电浆料或碳纳米管导电浆料中的一种,所述第二材料为聚对苯二甲酸丙二醇酯、聚对苯二甲酸乙二醇酯、聚丙烯、聚酰胺、聚四氟乙烯、和聚乙烯、硅胶或热塑性聚氨酯弹性体橡胶中的一种。

19.在进一步的实施例中,所述第一速度为0-0.03m/s,所述第二速度为0.005-0.035m/s。

20.在进一步的实施例中,所述收集导辊的加热层的加热温度范围为0-200℃,所述收集导辊同步转动的转速为0.005-0.05m/s。

21.综上所述,本发明具有以下有益效果:

22.1.本发明公开了一种智能纱线的制备装置及其制备方法,通过设计同轴嵌套的挤出嘴,使挤出的纱线具有一体成形的包覆结构,相比于传统技术的浸渍或涂层,使用本发明制备方法得到的纱线包覆层厚度更加均匀,且能够减化纱线制作的工序,易于减少成本和规模化生产;

23.2.本发明公开的一种智能纱线的制备装置及其制备方法,其挤出嘴的喷嘴口形状可以灵活设计,纱线的包覆层材料和芯层材料也可以根据要求自由选择搭配,该装置及方法制备出的纱线应用场景多;

24.3.本发明公开的一种智能纱线的制备方法,可以通过控制芯层材料挤出的连续和间断,分别得到连续芯纱线和竹节状纱线,可以满足智能纱线的不同内芯结构的要求。

附图说明

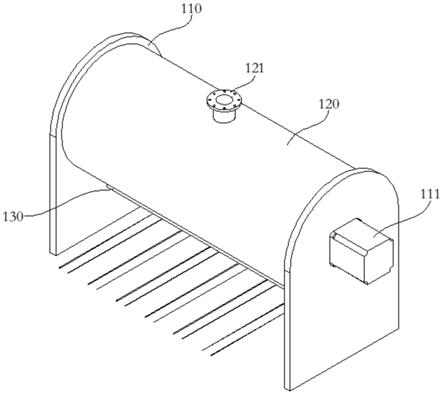

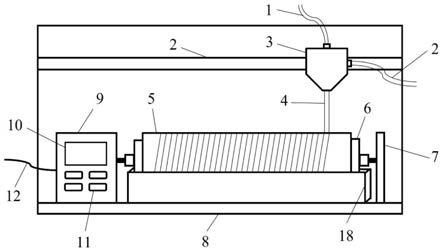

25.图1是本发明实施例1中一种智能纱线的制备装置的平面结构示意图;

26.图2是本发明实施例2中一种智能纱线的制备装置的平面结构示意图;

27.图3是本发明制备装置中用于体现挤出嘴的平面结构示意图;

28.图4是使用本发明装置及方法制备出的纱线的横截面示意图;

29.图5是使用本发明装置及方法制备出的连续芯纱线的纵截面示意图;

30.图6是使用本发明装置及方法制备出的竹节状纱线的横截面示意图;

31.图中,1、第一进料管;2、第二进料管;3、挤出嘴;4、智能纱线;5、收集导辊;6、加热层;7、支架;8、底座;9、控制器;10、显示屏幕;11、按键;12、电源线;13、第一进料口;14、包覆层原料;15、第二进料口;16、芯层原料;17、出料口;18、外置水槽。

具体实施方式

32.为了使本发明目的、技术方案和优点更加清楚,以下结合附图对本发明作进一步详细说明。

33.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的方向描述词语指的是附图1中的方向,此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本说明书的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定中心的方向。

34.实施例1:

35.本实施例提供了一种智能纱线的制备装置,如图1所示,装置包括导料模块、成型模块、控制模块和底座8。装置的基本工作原理是导料模块将原料挤出得到一体成形的纱线半成品,随后纱线半成品在成型模块上定型固化,得到成品纱线。

36.装置的具体结构是:

37.控制模块与成型模块均固定安装在底座8上,且控制模块与成型模块电性连接,导料模块位于成型模块的上方;

38.成型模块包括收集导辊5和支架7,收集导辊5转动安装在支架7上,收集导辊5设置有加热层6和表层,表层与轴线的距离大于加热层6与轴线的距离;

39.控制模块包括控制器9,控制器9包括电源线12、显示屏幕10和按键11,控制器9控制收集导辊5的转动启停和转动速度,控制器9还控制调节加热层6的加热温度;

40.导料模块包括滑行轨道、挤出嘴3、第一进料管1和第二进料管2,滑行轨道的长度方向与收集导辊5的轴线平行,挤出嘴3滑动安装在滑行轨道上,挤出嘴3沿滑行轨道的长度方向滑动。

41.本实施例中的装置采用了新式结构的挤出嘴3,如图3所示,挤出嘴3的底部为出料口17,挤出嘴3包括同轴嵌套设置的第一喷嘴和第二喷嘴,第一喷嘴嵌套设置在第二喷嘴的内部,第一喷嘴的顶端设置有第一进料口13,第一进料管1通过第一进料口13与第一喷嘴连通,第一喷嘴的外壁和第二喷嘴的内壁形成腔室空间,第二喷嘴的外侧壁开设有第二进料口15,第二进料管2通过第二进料口15与腔室空间连通。

42.这种挤出嘴3结构简单易实现,可以通过3d打印技术或传统的机械车床制作。采用这种结构的挤出嘴3的目的是制作出带有均匀包覆层的纱线,使纱线芯层与包覆层同时挤出,一体成形,从而减少纱线制作的工序。

43.此外,本实施例中的挤出嘴3的出料口17形状灵活多变,可以根据实际纱线的横截面形状调整出料口17形状,即第一喷嘴和第二喷嘴的喷嘴口的形状。第一喷嘴的喷嘴口形

状为圆形、椭圆形、正多边形、矩形或非规则图形中的一种,第二喷嘴的喷嘴口形状为圆形、椭圆形、正多边形、矩形或非规则图形中的一种。这里的非规则图形是指直线与曲线组合而成的二维封闭图形。

44.实施例2:

45.本实施例提供了一种智能纱线的制备装置,如图2所示,包括导料模块、成型模块、控制模块和底座8,控制模块与成型模块均固定安装在底座8上,且控制模块与成型模块电性连接,导料模块位于成型模块的上方;成型模块包括收集导辊5和支架7,收集导辊5转动安装在支架7上,底座8上固定安装有外置水槽18,外置水槽18距离底座8的长度大于收集导辊5的底部距离底座8的长度,外置水槽18距离底座8的长度小于收集导辊5的轴线距离底座8的长度。

46.外置水槽18的作用是使收集导辊5的底部浸渍其中,实现收集导辊5卷绕收集纱线的过程中加速材料的固化,使纱线更快成型。

47.实施例3:

48.本实施例提供了一种智能纱线的制备方法,包括以下步骤:

49.第一步、送料,在第一进料管内填充第一材料,第一材料为纱线的芯层材料,第一进料管以第一速度输送第一材料,第一速度为0-0.03m/s;在第二进料管内填充第二材料,第二材料为纱线的包覆层材料,第二进料管以第二速度输送第二材料,第二速度为0.005-0.035m/s;第一材料和第二材料分别通过第一进料口13和第二进料口15进入挤出嘴3并通过出料口17挤出,得到第一纱线;

50.第二步、成型,挤出嘴3以第二速度挤出第一纱线,第一纱线垂落到收集导辊5上,挤出嘴3以第三速度沿滑行轨道的长度方向滑动,收集导辊5同步转动,收集导辊5同步转动的转速为0.005-0.05m/s;第一纱线螺旋缠绕在收集导辊5上,收集导辊5的加热层6在缠绕过程中同时加热,收集导辊5的加热层6的加热温度范围为0-200℃。

51.在本实施例中,第一速度和第二速度的调节通过控制挤出气压实现,且控制第一速度和第二速度可以实现智能纱线两端的封闭或打开结构。

52.在本实施例中,第一步中,控制第一进料管输送第一材料的中断情况可以得到不同内芯结构的纱线,具体分为两种情况:

53.第一进料管连续输送第一材料,第二进料管连续输送第二材料,得到连续芯纱线,其纵截面示意图如图5所示;

54.第一进料管间断输送第一材料,第二进料管连续输送第二材料,得到竹节状纱线,其纵截面示意图如图6所示。

55.在本实施例中,第一材料为剪切增稠液、剪切增稠胶、十八烷、十二醇、石墨烯导电浆料或碳纳米管导电浆料中的一种,第二材料为聚对苯二甲酸丙二醇酯、聚对苯二甲酸乙二醇酯、聚丙烯、聚酰胺、聚四氟乙烯、和聚乙烯、硅胶或热塑性聚氨酯弹性体橡胶中的一种。通过选取不同的第一材料和第二材料的组合,可以实现纱线的不同性能需求,包括导电、抗剪切、抗冲击、调节温度和药物释放等功能。

56.实施例4:

57.本实施例提供了一种电性能智能纱线的制备方法,通过图1所示的装置制备,该智能纱线的包覆层原料为硅胶,芯层为碳纳米管导电浆料。

58.在本实施例中,智能纱线的横截面形状为圆形,如图4所示,包覆层直径为1mm,芯层直径为0.5mm,智能纱线的纵截面形状如图5所示。纱线的制备过程中,挤出纱线的速度即第二速度为0.02m/s,收集导辊的转速为0.02m/s,加热层的加热温度为180℃。

59.在本实施例中,智能纱线的两端不做封闭处理,完成制备后由于其芯层具有良好的导电性能,可以与电池等电器件连接或者作为电导线使用,以实现导电或传感等电性能。

60.实施例5:

61.本实施例提供了一种抗冲击性能智能纱线的制备方法,通过图1所示的装置制备,该智能纱线的包覆层原料为热塑性聚氨酯弹性体橡胶,芯层为剪切增稠液。

62.在本实施例中,智能纱线的横截面形状为圆形,如图4所示,包覆层直径为1mm,芯层直径为0.6mm,智能纱线的纵截面形状如图5所示。纱线的制备过程中,挤出纱线的速度即第二速度为0.01m/s,收集导辊的转速为0.01m/s,加热层的加热温度为180℃。

63.在本实施例中,智能纱线的两端做封闭处理,完成制备后由于其芯层抗剪切增稠的作用,编织成的织物将具有一定的抗冲击性能。

64.实施例6:

65.本实施例提供了一种保温性能智能纱线的制备方法,通过图1所示的装置制备,该智能纱线的包覆层原料为硅胶,芯层为十二醇。

66.在本实施例中,智能纱线的横截面形状为圆形,如图4所示,包覆层直径为0.8mm,芯层直径为0.5mm,智能纱线的纵截面形状如图6所示。纱线的制备过程中,挤出纱线的速度即第二速度为0.015m/s,收集导辊的转速为0.015m/s,加热层的加热温度为180℃。

67.在本实施例中,智能纱线的两端做封闭处理,完成制备后其芯层可根据温度变化而发生相变,其相变温度为24℃,编织成的织物具有保温、调温作用。

68.实施例7:

69.本实施例提供了一种导电性能智能纱线的制备方法,通过图2所示的装置制备,该智能纱线的包覆层原料为硅胶,芯层为十二醇。

70.在本实施例中,智能纱线的横截面形状为圆形,如图4所示,包覆层直径为0.8mm,芯层直径为0.5mm,智能纱线的纵截面形状如图5所示。纱线的制备过程中,挤出纱线的速度即第二速度为0.03m/s,收集导辊的转速为0.035m/s,加热层的加热温度为0℃。

71.在本实施例中,外置水槽18的温度范围为20-40℃。

72.在本实施例中,智能纱线的两端做封闭处理,完成制备后由于其芯层具有剪切增稠性能,可以与电池等电器件连接或者作为电导线使用,以实现导电或传感等电性能。

73.在本发明公开的实施例中,术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明公开的实施例中的具体含义。

74.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。