绝缘电导体

1.本技术是申请日为2017年3月20日、申请号为201780026649.2、 国际申请号为pct/ep2017/056489、发明名称为“绝缘电导体”的发 明专利申请的分案申请。

技术领域

2.本发明涉及一种绝缘电导体,其包括具有绝缘覆层的电导体,所 述电导体优选由铜或铝制成,其中,所述绝缘覆层包括由热塑性塑料 制成的至少一个外部绝缘层,并且本发明涉及一种用于制造这种绝缘 电导体的方法。

背景技术:

3.绝缘电导体安装在几乎每种电气设备中,以便传导电流,而在此 不会引起会因接触非电绝缘导体而引起的短路。这种绝缘电导体包括 由铜制成的电导体和使电导体电绝缘的覆层,所述覆层通常具有一个 或多个层。为了确保电导体的绝缘,所述绝缘覆层包括由热塑性塑料 构成的绝缘层。

4.在多个应用领域中是有利的是,绝缘覆层在电导体上的粘附构成 得很弱以便能够实现将电导体容易地剥皮,但在其它应用领域中却期 望确保最大可能的粘附。这种应用领域例如是电机制造业,尤其是电 动马达或变压器,在这种情况下绝缘电导体还经受高温。绝缘电导体 的可加工性在此通常要求提高绝缘覆层在电导体上的粘附,有时还在 高工作温度的情况下要求提高绝缘覆层在电导体上的粘附。

5.为了检查粘附,通常在垂直于导体轴线的绝缘电导体处执行全面 切割,将电导体拉伸20%并且然后测量绝缘覆层从电导体的剥离。绝 缘覆层从电导体的剥离程度越低,粘附性就越好。

6.在传统的、具有优选耐高温的绝缘层的绝缘电导体中,在电导体、 尤其是由铜制成的电导体和绝缘覆层、尤其是绝缘层之间的粘附相当 低,因为塑料在电导体上的粘附由于表面特性很低。

技术实现要素:

7.因此,本发明的目的是提出一种绝缘电导体,其克服了现有技术 的缺点并且确保了在绝缘覆层和电导体之间的良好粘附。

8.这种绝缘电导体的电导体由铜制成或者由具有高铜含量的合金或 铝或其它导电材料制成。在此应将电导体理解为单个导体和包含多个 单个导体的绞合线。正交于导体轴线的电导体的横截面几何形状在此 能够具有任意的几何形状:正方形、矩形、圆形或椭圆形,其中,通 常可能棱边倒圆或轮廓化的。通过所设置的至少一个由热塑性塑料制 成的绝缘层来确保电导体的绝缘,其中,该至少一个绝缘层能够有利 地构成绝缘覆层的最外层。但是也可设想的是,在该至少一个绝缘层 上施加一个或多个另外的绝缘层。

9.如果电导体暴露于气氛中,那么与氧接触是不可避免的,由于与 氧的接触而在电导体的表面上构成氧化层、例如由氧化铜或氧化铝构 成的氧化层。大量的实验系列证实:

氧化层对绝缘覆层的施加到电导 体的表面上的层的粘附特性产生负面影响。

10.然而如果移除氧化层,绝缘覆层的施加在电导体的不具有氧化层 的表面上的层的粘附性显著改进。已经证实的是,氧化层能够在无氧

‑ꢀ

保护气氛下通过等离子体处理被完全移除,其中也能够通过等离子体 处理移除其它杂质。甚至可能的是,通过等离子体处理去除电导体的 最上方的原子层。

11.在等离子体处理中,在保护气体气氛中产生气体等离子体,并且 借助保护气体的离子轰击在等离子体中的电导体,以便通过离子轰击 至少去处氧化层。例如氮气、氩气或氢气适合作为保护气体或工艺气 体。除了移除氧化层,等离子体处理还具有对绝缘电导体的另外的积 极效应:一方面,电导体通过离子在表面上的碰撞能量来加热并且能 够在等离子体处理期间被软化退火以便使该电导体的微观结构再结 晶,另一方面能够通过离子轰击增大电导体的表面能,这附加地改进 绝缘覆层在电导体表面上的粘附。就此而言也涉及电导体表面的活化。 等离子体处理的另一效应是增加电导体表面的微观粗糙度,这同样对 绝缘覆层的粘附产生积极影响。

12.为了防止在电导体表面上重新构成氧化层,在保护气体气氛下, 优选在与进行等离子体处理相同的保护气体气氛下,将绝缘覆层的至 少一部分施加到电导体的表面上。

13.为了实现开始提及的目的,因此根据本发明提出,所述绝缘电导 体包括具有绝缘覆层的电导体,所述电导体优选由铜或铝制成,其中, 所述绝缘覆层包括

14.由热塑性塑料构成的至少一个绝缘层,

15.或

16.由热塑性塑料构成的至少一个绝缘层,和含有塑料的中间层、优 选等离子体聚合物层或至少一个氟聚合物层,

17.所述绝缘电导体通过下述方法获得,在所述方法中,在保护气体 气氛下在气体等离子体中借助保护气体的离子轰击所述电导体,以便 移除构成在电导体的表面上的氧化层和/或增大电导体的表面能,

18.并且随后

19.将至少一个绝缘层在保护气体气氛下直接施加到电导体的表面 上,

20.或者在所述覆层包括含有塑料的中间层的情况下,

21.至少将绝缘覆层的含有塑料的中间层在保护气体气氛下直接施加 到所述电导体的表面上。

22.根据本发明的绝缘电导体通过将绝缘覆层的含有塑料的中间层或 将由热塑性塑料构成的绝缘层直接施加到电导体的经等离子体处理的 并且因此不具有氧化层的表面上而具有特别好的粘附特性:如果在垂 直于导体轴线的绝缘电导体上进行全面切割并且将所述导体拉伸 20%,那么绝缘覆层沿导体轴线的方向测量从电导体剥离仅最大为3mm,优选最大为2mm,尤其最大为1mm。

23.因此,在这两个变型形式中如下实现粘附效应:优选由塑料构成 的塑料层在保护气体气氛下直接施加到电导体的经等离子体纯化的进 而不具有氧化层的表面上。一方面,如果没有设有中间层,那么塑料 层能够直接是由热塑性塑料构成的至少一个绝缘层。另一方面,塑料 层也能够是含有塑料的中间层,优选是等离子体聚合物层或至少一个 氟聚合物层。如果绝缘覆层具有含塑料的中间层,那么优选将至少一 个绝缘层直接施加到含有塑

料的中间层上。然而,还能够设想的是, 在含有塑料的中间层和至少一个绝缘层之间设有一个或多个另外的中 间层。

24.尽管可设想多种不同的塑料适合作为用于绝缘覆层的含有塑料的 中间层的材料,但绝缘覆层的含有塑料的中间层优选是等离子体聚合 物层或至少一个氟聚合物层。

25.如果没有设置含有塑料的中间层,并且绝缘层直接涂覆到电导体 的表面上,那么特别优选的是,绝缘覆层由所述至少一个绝缘层构成, 因此不具有另外的中间层。

26.意外的是,在实验系列过程中已证实,如果至少一个绝缘层直接 施加到电导体的表面上,绝缘覆层从电导体的剥离通常保持为远低于 1mm,尤其是最大0.2mm,优选最大0.1mm,优选最大0.05mm,特 别优选最大为0.01mm。特别有利的效果能够如下实现:所述至少一 个绝缘层包括聚芳醚酮[paek]、尤其是聚醚醚酮[peek],或者由聚 芳醚酮[paek]、尤其是聚醚醚酮[peek]构成。

[0027]

相同的根据本发明的效果能够在一种绝缘电导体中实现,该绝缘 电导体包括优选由铜或铝制成的、具有绝缘覆层的电导体,

[0028]

其中,所述绝缘覆层

[0029]

包括由热塑性塑料制成的至少一个绝缘层,

[0030]

或者包括由热塑性塑料制成的至少一个绝缘层和含有塑料的中间 层、优选等离子体聚合物层或至少一个氟聚合物层,

[0031]

该绝缘电导体通过如下方式实现:优选通过在气体等离子体中利 用保护气体气氛的保护气体的离子轰击电导体来移除在电导体的表面 上构成的氧化层,

[0032]

并且随后

[0033]

将至少一个绝缘层直接施加到电导体的不具有氧化层的表面上,

[0034]

或者在覆层包括含有塑料的中间层的情况下,

[0035]

至少将绝缘覆层的含有塑料的中间层直接施加到电导体的不具有 氧化层的表面上。

[0036]

本发明的一个实施方案变型形式提出,电导体直至施加绝缘覆层 连续地在保护气体气氛下设置,以便防止在电导体的表面上构成新的 氧化层。只要经等离子体处理的电导体不间断地在保护气体气氛之一 下设置,也能够依次地经过多个保护气体气氛。

[0037]

在本发明的另一个实施方案变型形式中提出,用于轰击电导体的 气体等离子体是低压等离子体,其优选具有低于80mbar的压力,所 述压力能够以本身已知的方式建立。例如,能够设想低于50mbar或 者甚至低于20mbar的压力。

[0038]

为了能够实现在具有提高的温度的环境中、例如在具有提高的工 作温度的电机中使用绝缘电导体,在本发明的另一实施方案变型形式 中提出,绝缘覆层、尤其是至少一个绝缘层具有至少180℃、优选至 少200℃、尤其至少220℃的耐温性。

[0039]

关于耐温性和对多种有机和化学溶剂、尤其也对水解的耐抗性方 面的特别良好的特性在根据本发明的绝缘电导体和根据本发明的方法 的一个优选实施方案变型形式中如下实现:至少一个绝缘层的热塑性 塑料选自包括如下的组:聚芳醚酮[paek]、聚酰亚胺[pi]、聚酰胺酰 亚胺[pai]、聚醚酰亚胺[pei]、聚苯硫醚[pps]及其组合。在此不言而 喻的是,热塑性塑料能够包括一种或多种上述塑料以及可能的其它组 成成分,例如纤维材料、填料或另外的塑料。

[0040]

聚芳醚酮由借助于氧桥连接的、即借助于醚基或酮基连接的苯基 组成,其中,在聚芳醚酮内的醚基或酮基的数量和顺序是可变的。聚 酰亚胺是塑料,其最重要的结构特征是酰亚胺基团。其尤其包括聚琥 珀酰亚胺(psi)、聚双马来酰亚胺(pbmi)和聚恶二唑苯并咪唑 (pbo)、聚酰亚胺砜(piso)和聚甲基丙烯酰亚胺(pmi)。

[0041]

相应地,在根据本发明的绝缘电导体的和根据本发明的方法的一 个特别优选的实施方案变型形式中提出,至少一个绝缘层的热塑性塑 料是聚芳醚酮[paek],其选自包括如下的组:聚醚酮[pek]、聚醚醚 酮[peek]、聚醚酮酮[pekk]、聚醚醚酮酮[peekk]、聚醚酮醚酮酮 [pekekk]及其组合。聚醚醚酮[peek]已证实为特别适用于所述至 少一个绝缘层。

[0042]

在本发明的另一实施方案变型形式中提出,所述至少一个绝缘层 具有的厚度为10μm至1000μm之间,优选为25μm和750μm之间, 特别优选为30μm和500μm之间,尤其是在50μm和250μm之间。不 言而喻,为了列举一些可能性,也可设想其它层厚度,例如40μm、 60μm、80μm、100μm或200μm。不言而喻,如果绝缘层包括多于一 个层,那么所给出的值能够涉及绝缘层的单个层的厚度和绝缘层的总 厚度。

[0043]

如果通过挤出方法施加至少一个绝缘层,即挤出至少一个绝缘层, 那么能够低成本且快速地制造至少一个绝缘层。因此,在本发明的另 一优选实施方案变型形式中提出,优选外部的绝缘层能够借助于挤出 方法制造。

[0044]

如果绝缘覆层由所述至少一个绝缘层构成并且所述至少一个绝缘 层直接施加到电导体的表面上,那么能够实现根据本发明的绝缘电导 体的特别简单且低成本的制造,因为所述至少一个绝缘层在电导体的 表面上的粘附通过等离子体处理已经良好,从而不需要中间层。

[0045]

因此,在本发明的另一特别优选的实施方案变型形式中提出,绝 缘覆层由所述至少一个绝缘层构成,并且直接施加到电导体的表面上 的含有塑料的中间层是所述至少一个绝缘层。

[0046]

因此,特别优选的实施方案变型形式涉及一种绝缘电导体,其包 括具有绝缘覆层的电导体,所述电导体优选由铜或铝制成,其中,绝 缘覆层由至少一个由热塑性塑料构成的绝缘层制成,其可通过下述方 法获得,在所述方法中,在保护气体气氛下在气体等离子体中借助保 护气体的离子轰击所述电导体,以便移除构成在电导体的表面上的氧 化层和/或增大电导体的表面能,并且将所述至少一个绝缘层直接施加 到电导体的表面上,所述至少一个绝缘层在保护气体气氛下施加到电 导体上。

[0047]

以同样的方式和方法,特别优选的实施方案变型形式还涉及一种 绝缘电导体,其包括具有绝缘覆层的电导体,所述电导体优选由铜或 铝制成,其中,绝缘覆层由至少一个由热塑性塑料构成的绝缘层制成, 其中,根据本发明提出,通过在气体等离子体中借助保护气体气氛的 保护气体的离子轰击所述电导体来移除构成在电导体的表面上的氧化 层,并且随后将至少一个绝缘层直接施加到电导体的不具有氧化层的 表面上。

[0048]

绝缘覆层能够例如仅由唯一的绝缘层构成,该唯一的绝缘层直接 施加在电导体的表面上,以便能够实现特别简单的制造。

[0049]

然而,为了显著降低在绝缘覆层中的缺陷的可能性,例如由于在 绝缘层的制造方法中的缺陷而引起的电导体的未设有绝缘覆层的部 段,在本发明的另一特别优选的实施方案变型形式中提出,绝缘覆层 由刚好两个或多于两个、例如三个或四个绝缘层构成。在

此,在任何 情况下,最下方的绝缘层直接施加到所述电导体的表面上,其中,另 外的绝缘层分别施加在上述绝缘层之一上。如果在最下方的绝缘层中 发生缺陷,即该电导体的部段没有被最下方的绝缘层覆盖,那么通过 后续的绝缘层以遵循指数函数的方式减小最下方的绝缘层的有缺陷部 段刚好也没有被后续的绝缘层覆盖的概率。绝缘层的数量越多,电导 体的部段完全不具有绝缘覆层的概率就越低。为了实现在电导体上的 后续绝缘层的改进的粘附,以使得后续绝缘层粘附在之前的绝缘层的 有缺陷部段的区域中,在保护气体气氛下施加所有的绝缘层。

[0050]

原则上,至少一个、即例如两个、三个或四个另外的由热塑性塑 料制成的绝缘层能够被施加在绝缘覆层上或施加在由至少一个绝缘层 构成的绝缘覆层上。至少一个另外的绝缘层在此优选类似于至少一个 绝缘层构造,使得至少一个另外的绝缘层的热塑性塑料选自包括如下 的组:聚芳醚酮[paek]、尤其是聚醚醚酮[peek]、聚酰亚胺[pi]、聚 酰胺酰亚胺[pai]、聚醚酰亚胺[pei]、聚苯硫醚[pps]及其组合。

[0051]

因为至少一个绝缘层的有缺陷部段通常是相对较小的面积,所以 也可设想的是,至少一个另外的绝缘层在保护气体气氛之外施加到绝 缘覆层上,以便覆盖绝缘覆层的可能的有缺陷部段,使得在绝缘覆层 的有缺陷部段的区域中没有改进另外的绝缘层的粘附。当然,如果需 要更大的绝缘厚度,也能够施加另外的绝缘层。因此,在本发明的另 外的实施方案变型形式中提出,至少一个、优选一个、两个或三个另 外的绝缘层施加在绝缘覆层上,其中,至少一个另外的绝缘层不是在 保护气体气氛下施加。

[0052]

在本发明的第一替选的实施方案变型形式中,为了改进绝缘覆层 在电导体的表面上的粘附而提出,绝缘覆层具有直接施加到电导体的 表面上的等离子体聚合物层,所述等离子体聚合物层由交联的不均匀 链长的大分子构成,所述等离子体聚合物层能够通过气态单体在气体 等离子体中、优选在用于轰击电导体的气体等离子体中的聚合制造。 换言之,在该实施例中,绝缘覆层的直接施加到电导体的表面上的含 有塑料的中间层是等离子体聚合物层。等离子体聚合物层用作为中间 层并且一方面出色地粘附在电导体的表面上,并且另一方面能够实现 绝缘覆层的涂覆到等离子体聚合物层上的层的增强粘附,例如至少一 个绝缘层的增强粘附。

[0053]

第一替选实施方案变型形式的另一实施方案变型形式提出,等离 子体聚合物层具有1μm或更小的厚度。在此可设想的是直至百分之一 微米的厚度作为下限。由于小的层厚度,等离子体聚合物层对绝缘电 导体的整个厚度具有不显著的影响。

[0054]

根据第一替选实施方案变型形式的另一个实施方案变型形式,用 于制造等离子体聚合物层的单体是乙烯、丁醇、丙酮或四氟甲烷[cf 4

]。 通过所述单体在等离子体中形成的等离子体聚合物层的特征在于特别 好的粘附特性。尤其是如果等离子体聚合物层应具有与聚四氟乙烯 [ptfe]或全氟乙烯丙烯[fep]类似的特性,那么cf4适合作为单体。

[0055]

在第二替选实施方案变型形式中提出,绝缘覆层具有至少一个直 接施加到所述电导体的表面上的、优选包括聚四氟乙烯[ptfe]或全氟 乙烯丙烯[fep]的氟聚合物层。氟聚合物层的特征也在于在电导体上和 在涂覆在氟聚合物层上的层上的出色的粘附特性,并且用作为绝缘覆 层的中间层。也可设想的是,将多个氟聚合物层、例如两个、三个或 四个叠加地施加到电导体上。特别有利的粘合特性如下实现:至少一 个氟聚合物层的厚度在1μm和120μm之间,优选在5μm和100μm之 间,特别优选在10μm和80μm之间,尤其是在20μm和

50μm之间。

[0056]

为了在电导体上实现用于绝缘覆层的涂覆到等离子体聚合物层或 至少一个氟聚合物层上的层、尤其是用于至少一个绝缘层的之前描述 的改进的粘附特性,从而提高后续的层在之前的涂覆在电导体上的层 的有缺陷部段的区域中的粘附,在本发明的一个优选实施方案变型形 式中,在保护气体气氛下施加整个绝缘覆层。

[0057]

为了减少绝缘覆层中的不同层的数量并且将与之相关的制造成本 保持为低的,在本发明的另一实施方案变型形式中提出,将至少一个 绝缘层直接施加到等离子体聚合物层上或至少一个氟聚合物层上。换 言之,绝缘覆层由至少两个层构成:根据第一或第二替选实施方案变 型形式的第一下方的、直接施加在电导体上的层和第二上方的、呈由 热塑性塑料构成的至少一个绝缘层形式的层。绝缘覆层的最外层在此 能够通过至少一个绝缘层本身构成,亦或通过一个或多个另外的层构 成。

[0058]

本发明还涉及一种用于制造绝缘电导体的方法,所述方法具有下 述方法步骤:

[0059]-在气体等离子体、优选低压等离子体中借助保护气体的离子轰 击在保护气体气氛下设置的电导体,以便移除构成在电导体的表面上 的氧化层和/或增大电导体的表面能,其中,所述电导体优选由铜或铝 制成;

[0060]-将绝缘覆层施加到电导体的表面上,其中,所述绝缘覆层包括 至少一个由热塑性塑料制成的绝缘层,

[0061]

或者

[0062]

至少一个由热塑性塑料制成的绝缘层和含有塑料的中间层、优选 等离子体聚合物层或至少一个氟聚合物层,

[0063]

其中,

[0064]

至少一个绝缘层在保护气体气氛下直接施加到电导体的表面上,

[0065]

或者在所述覆层包括含有塑料的中间层的情况下,

[0066]

至少将绝缘覆层的含有塑料的中间层在保护气体气氛下直接施加 到电导体的表面上。

[0067]

优选由铜或铝制成的电导体以带或线的形式经受所述方法。在此, 电导体是“直列式”,即直接在制造电导体之后(例如通过冷成型或挤 出)对应于根据本发明的方法处理,亦或电导体以卷绕的形式经由退 绕装置提供。通常,电导体在等离子体处理之前还经受机械和/或化学 预清洁。等离子体处理与之前的实施方案类似地执行,其中,电导体 连续地通过执行等离子体处理的等离子体处理单元输送。通过适宜地 选择工艺参数能够精确地调节通过等离子体处理从电导体去除的层的 厚度。附加于此,还能够限定用于软化退火的温度和电导体的微观结 构的与此相关的再结晶。

[0068]

在等离子体处理之后,即在从电导体的表面去除氧化层和任何杂 质之后,其中也能够通过用气体等离子体中的离子轰击或者电导体表 面的活化去除电导体本身的表面的薄层(小于1μm,优选小于0.1μm), 绝缘覆层被施加到电导体的经处理的表面上。由于移除氧化层或通过 增加电导体的表面能来活化所述表面,绝缘覆层特别好地粘附在电导 体的表面上。为了防止在电导体的表面上构成新的氧化层,这将抑制 或者至少显著削弱根据本发明的效应,至少一个绝缘层或至少绝缘覆 层的含有塑料的中间层、即尤其是等离子体聚合物层或至少一个氟聚 合物层,在保护气体气氛下直接施加到电导体的不具有氧化层的

表面 上。尤其在此有利的是,电导体连续地设置在保护气体气氛下直至施 加绝缘覆层为止。在此不言而喻的是,如果设有两个、三个或更多个 由热塑性塑料构成的绝缘层,至少所述绝缘层中的第一绝缘层直接施 加到所述电导体的表面上,并且后续的绝缘层至少部分地施加到位于 其下的绝缘层上。

[0069]

这样制成的绝缘电导体具有通过将绝缘覆层的含有塑料的中间层 直接施加或者通过将由热塑性塑料构成的至少一个绝缘层直接施加到 电导体的经等离子体处理的、不具有氧化物的表面上而具有特别好的 粘附特性:在绝缘电导体上垂直于导体轴线执行全面切割并且将导体 拉伸20%,因此将绝缘覆层沿导体轴线的方向测量从电导体剥离仅最 大3mm,优选最大2mm,尤其最大1mm。

[0070]

如果由热塑性塑料构成的至少一个绝缘层直接施加到电导体的表 面上,那么发现,绝缘覆层从电导体的剥离通常远低于1mm,尤其是 最大0.2mm,优选最大0.1mm,优选最大0.05mm,特别优选最大 0.01mm。如果至少一个绝缘层的热塑性塑料选自包括如下的组:聚芳 醚酮[paek]、尤其是聚醚醚酮[peek]、聚酰亚胺[pi]、聚酰胺酰亚胺 [pai]、聚醚酰亚胺[pei]、聚苯硫醚[pps]及其组合。

[0071]

该方法的一个实施方案变型形式提出,挤出至少一个绝缘层。挤 出是用于施加绝缘层的一种低成本的方法并且尤其也适用于paek, 尤其是peek和pps。因此,至少一个绝缘层也能够以简单的方式和 方法作为绝缘覆层的最外层施加。

[0072]

通过预热电导体——这在将至少一个绝缘层或绝缘覆层直接挤出 到电导体的表面上时是尤其有利的,减少含有塑料的中间层在与电导 体接触时的突然冷却,进而将对粘附的负面影响最小化。同样能够提 出,在施加绝缘覆层之前冷却电导体,以便防止过度加热,例如含有 塑料的中间层在与电导体接触时的熔融。因此,在根据本发明的方法 的另一优选的实施方案变型形式中提出,在施加绝缘覆层之前使电导 体达到至少200℃、优选至少400℃的温度。

[0073]

在本发明的另一实施方案变型形式中提出,在挤出至少一个绝缘 层之后,根据要实现的至少一个绝缘层的强度来冷却绝缘电导体。对 至少一个绝缘层的机械特性、尤其是机械强度的调节尤其通过限定绝 缘电导体的冷却和由此引起的结晶度调节来进行,并且这在至少一个 绝缘层是绝缘覆层的最外层时是特别重要的。例如,如果绝缘电导体 缓慢冷却,例如通过在空气中冷却,那么产生至少一个绝缘层的高结 晶度。还能够设想的是在水浴中淬火,即突然冷却,或者是由突然冷 却和缓慢冷却构成的组合。

[0074]

为了尤其当至少一个绝缘层直接施加到电导体的表面上时进一步 改进绝缘覆层在电导体上的粘附,在根据本发明的方法的一个优选实 施方案变型形式中提出,绝缘电导体在挤出至少一个绝缘层后经由辊、 优选经由挤压辊引导。在此特别有利的是,至少一个绝缘层形成绝缘 覆层的最外层。经由挤压辊在用压力加载绝缘电导体的情况下对绝缘 电导体的窄引导引起绝缘覆层或尤其是至少一个绝缘层在电导体的表 面上的特别好的粘附。在此,绝缘覆层的在各个层(如果存在多个的 话)之间的边界面和/或绝缘覆层的最下方的层的边界面和电导体的表 面彼此挤压,进而增强粘附效应。

[0075]

在本发明的具有特别好的粘附特性的一个特别优选的实施方案变 型形式中提出,绝缘覆层由至少一个绝缘层构成,并且至少一个绝缘 层作为绝缘覆层的含有塑料的中间层在保护气体气氛下直接施加到电 导体的表面上。相应地执行下述方法步骤:

[0076]

将绝缘覆层施加到电导体的表面上,其中,绝缘覆层由至少一个 由热塑性塑料构成的绝缘层构成,并且至少一个绝缘层在保护气体气 氛下直接施加到电导体的表面上。

[0077]

由此同样实现了之前提到的小于1mm的特别低的剥离。

[0078]

为了如上所述显著减小绝缘覆层中的缺陷的概率,在另一个实施 方案变型形式中提出,绝缘覆层由至少两个、优选刚好两个绝缘层构 成,并且绝缘覆层借助于串联式挤出在保护气体气氛下制成。由于串 联式挤出,所述至少两个绝缘层彼此独立地制造,使得挤出工具的阻 塞仅引起绝缘层之一中的缺陷。由此,有缺陷部段通过后续的挤出步 骤以较高的概率被覆盖。

[0079]

如果如上所述由于缺陷的相对小的面积,能够省去改进的粘附或 者需要较厚的绝缘覆层,那么本发明的另一个实施方案变型形式提出, 至少一个另外的由热塑性塑料构成的绝缘层借助于串联式挤出而挤出 到绝缘覆层上,其中,另外的绝缘层的挤出不在保护气体气氛下进行。

[0080]

优选的是,至少一个另外的绝缘层的热塑性塑料选自包括如下的 组:聚芳醚酮[paek]、尤其是聚醚醚酮[peek]、聚酰亚胺[pi]、聚酰 胺酰亚胺[pai]、聚醚酰亚胺[pei]、聚苯硫醚[pps]及其组合。

[0081]

如果绝缘覆层包括至少一个氟聚合物层,所述氟聚合物层作为含 有塑料的中间层直接施加到电导体的表面上,那么能够如下减少需要 用于制造绝缘覆层的步骤:至少一个绝缘层和至少一个氟聚合物层借 助于共挤出或串联式挤出来制造。因此,两个层能够在仅一个唯一的 制造步骤中和借助挤出单元来制造。

[0082]

为了改进绝缘覆层在电导体上的粘附,在另一个实施方案变型形 式中提出,借助于气态单体在气体等离子体中的聚合将等离子体聚合 物层作为含有塑料的中间层直接施加在电导体的表面上。

[0083]

因为绝缘覆层在电导体上的耐高温性和高粘附性尤其在电机制造 业中是重要的,所以根据本发明提出,将根据本发明的绝缘电导体用 作用于电机、优选电动马达或变压器的绕组线。

附图说明

[0084]

现在借助实施例详细阐述本发明。附图是示例性的并且应阐述发 明构思,但是绝对不限制发明或者甚至仅描述发明构思。

[0085]

在附图中:

[0086]

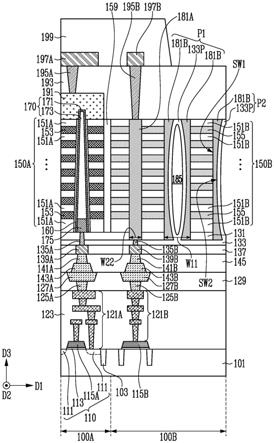

图1示出根据本发明的方法的示意图;

[0087]

图2a示出具有矩形横截面的绝缘电导体的第一实施方案变型形 式;

[0088]

图2b示出具有矩形横截面的绝缘电导体的第二实施方案变型形 式;

[0089]

图2c示出具有矩形横截面的绝缘电导体的第三实施方案变型形 式;

[0090]

图3a-3c示出具有圆形横截面的第一至第三实施方案变型形式。

具体实施方式

[0091]

图1示出用于制造如在图2a至2c或3a至3c中所示的绝缘电导 体的方法的示意图。该绝缘电导体包括:由铜制成的电导体1,其中 也可设想其它材料、例如铝;以及绝缘覆层

2,所述绝缘覆层具有至 少一个由热塑性塑料、优选耐高温塑料制成的绝缘层3。在下述的实 施例中,至少一个绝缘层3构成为外部绝缘层3,进而形成绝缘覆层2 的最外层。然而不言而喻的是,在替选的实施方案变型形式中,在绝 缘层3上还能够施加一个或多个另外的层、优选为绝缘层,所述另外 的层于是能够构成绝缘覆层2的最外层。

[0092]

电导体1在示出的实施例中能够作为带或线经由退绕装置7连续 地供应给所述方法并且能够例如借助于冷成型方法(例如拉伸或辊压) 或挤出(例如借助于技术)来制造。不言而喻,根据本发 明的方法也能够“直列式(in-line)”执行,即直接在制造工艺之后执 行。在第一步骤中,电导体1在预清洁单元8中机械地(例如借助于 研磨方法)或者化学地(例如借助于适宜的溶剂或酸)来预清洁,以 便从电导体1中粗略地移除杂质。

[0093]

在下一步骤中,预清洁过的电导体1进入等离子体处理单元9中, 在该等离子体处理单元中充斥由氮气、氩气或氢气构成的保护气体气 氛,并且以低于20mbar的压力制造呈低压等离子体形式的气体等离 子体。然而,即使在小于80mbar的压力下也能够制造低压等离子体。 在所述低压等离子体中,借助保护气体的离子轰击电导体1的表面, 以便去除或移除形成在电导体1的表面上的氧化层。同时,通过等离 子体处理对电导体1进行软化退火,并且增大电导体1的表面能,即 活化所述表面。

[0094]

通过从电导体1的表面去除氧化层和任何杂质,其中甚至能够提 出,将电导体1本身的非常薄的层从表面去除,并且表面能的增大能 够显著地改进在由铜制成的电导体1和施加在电导体1上的绝缘覆层2之间的粘附。

[0095]

在根据本发明的绝缘电导体的第一实施方案变型形式中,在作为 扁平导体具有矩形横截面的图2a中和在具有圆形横截面的图3a中示 出,绝缘覆层2仅由一个绝缘层3构成。绝缘层3在此具有高于180℃、 优选高于220℃的耐温性,使得即使在高工作温度下也能够使用绝缘 电导体。外部绝缘层3在此由聚醚醚酮[peek]构成,其具有高耐温性 和对大量有机和无机物质具有高耐受性。替选于此,外部绝缘层3也 能够由聚苯硫醚[pps]构成或者包括peek和/或pps。

[0096]

为了实现在电导体1和外部绝缘层3之间的增加的粘附,电导体 1在穿过等离子体处理单元9之后进入挤出单元11中,在所述挤出单 元中,外部绝缘层3挤出到电导体1上。在此,将电导体1预加热至 至少200℃、优选至少300℃的温度。为了防止重新构成氧化层,导体 1在挤出单元11中的挤出和输送都在保护气体气氛下进行。这样制造 的绝缘电导体例如能够用作电机中、例如电动马达或变压器中的绕组 线,英语也称为“magnet wire”。在本实施例中,外部绝缘层3的厚 度约为30μm。

[0097]

尤其是,当绝缘层3由聚芳醚酮[paek]、如聚醚醚酮[peek]构 成时,由此实现特别好的粘附特性。因此,绝缘层3从电导体1的剥 离通常远低于1mm,并且尤其最大为0.2mm,优选最大为0.1mm, 优选最大为0.05mm,特别优选最大为0.01mm。即使绝缘层3的热塑 性塑料为聚酰亚胺[pi]、聚酰胺酰亚胺[pai]、聚醚酰亚胺[pei]、聚苯 硫醚[pps],也能够实现增高的粘附特性。

[0098]

通常,至少一个绝缘层3也能够包括两个、三个、四个或更多个 单个的绝缘层3,所有这些绝缘层都在保护气体气氛下在挤出单元11 中制造。由此能够显著降低在绝缘覆层2中的缺陷的概率,因为在最 下方的绝缘层3中的缺陷通过后续的绝缘层3补偿。串联式挤出

方法 特别适合用于这种制造。

[0099]

附加地或代替与此,也能够提出,优选与至少一个绝缘层3类似 地构建另外的绝缘层,因此尤其由聚芳醚酮[paek]、例如聚醚醚酮[peek]或另外的之前提及的塑料构成,所述另外的绝缘层在保护气体 气氛之外在另外的挤出单元12中施加到绝缘覆层2上。

[0100]

为了替选于第一实施方案变型形式提高在绝缘覆层2和电导体1 之间的粘附,在图2b和3b中示出的第二实施方案变型形式中,绝缘 覆层2除了由peek或pps构成的外部绝缘层3以外还包括呈等离子 体聚合物层4的形式的含有塑料的中间层。所述等离子体聚合物层4 在根据本发明的方法中在等离子体聚合单元10中制造,所述等离子体 聚合单元设置在等离子体处理单元9之后并且设置在所述挤出单元11 之前。也可设想的是,等离子体处理和等离子体聚合在组合装置中执 行。在移除氧化层和增大表面能之后,参见上文,在等离子体聚合单 元10中在电导体1的表面上构成等离子体聚合物层4,其方式为:借 助于等离子体活化气态单体、如乙烯、丁醇、丙酮或四氟甲烷[cf 4

], 从而构成不同链长的高度交联的大分子和作为等离子体聚合物层4沉 积在电导体1的表面上的自由基份额。在本实施例中,由此所产生的 等离子体聚合物层4的厚度小于1μm,并且特别好地粘附在电导体1 的活化的且没有氧化物的表面上。

[0101]

外部绝缘层3又在挤压单元11中如上所述挤出到等离子体聚合物 层4上,其中,在等离子体聚合物层4和外部绝缘层3之间的粘附也 很高。

[0102]

在图2c和3c中绘出的第三实施方案变型形式中,除了由peek 制成的外部绝缘层3以外,绝缘覆层2还包括构成为由聚四氟乙烯 [ptfe]或全氟乙烯丙烯[fep]制成的氟聚合物层5的、含有塑料的中 间层,所述中间层直接施加到电导体1的表面上并且进一步改进在电 导体1和外部绝缘层3之间的粘附。氟聚合物层5连同外部绝缘层3 一起在挤出单元11中借助于共挤出或串联式挤出方法来制造。氟聚合 物层5的厚度在此在本实施例中为约30μm。

[0103]

在挤出外部绝缘层3之后,以受控方式冷却绝缘电导体,例如通 过空气冷却来冷却,并且经由一排挤压辊引导所述绝缘电导体,所述 挤压辊通过对绝缘电导体施加压力进一步改进粘附。随后,绝缘电导 体卷绕在线圈卷绕器13上。

[0104]

在图1中示出的装置经由示出所有装置的概览图示出,所述装置 是对于各个实施方案变型形式的制造所必需的。而经过的装置的从右 至左的顺序与实施方案变型形式无关并且在任何情况下必须经过等离 子体处理单元9和挤出单元11,等离子体聚合单元9和另外的挤出单 元12是可选的装置,其仅在制造特定的实施方案变型形式中使用。不 言而喻,代替共挤出或串联式挤出方法,也能够顺序地执行多个单个 的挤出。

[0105]

附图标记列表:

[0106]1ꢀꢀꢀꢀ

电导体

[0107]2ꢀꢀꢀꢀ

绝缘覆层

[0108]3ꢀꢀꢀꢀ

绝缘层

[0109]4ꢀꢀꢀꢀ

等离子体聚合物层

[0110]5ꢀꢀꢀꢀ

氟聚合物层

[0111]6ꢀꢀꢀꢀ

金属层

[0112]7ꢀꢀꢀꢀ

退绕装置

[0113]8ꢀꢀꢀꢀ

预清洁单元

[0114]9ꢀꢀꢀꢀ

等离子体处理单元

[0115]

10

ꢀꢀꢀ

等离子体聚合单元

[0116]

11

ꢀꢀꢀ

挤出单元

[0117]

13

ꢀꢀꢀ

线圈卷绕器

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。