一种燃料电池用ccm及其制备方法

技术领域

1.本发明涉及燃料电池领域,具体涉及一种燃料电池用ccm及其制备方法。

背景技术:

2.燃料电池(fuel cell)是一种电化学的发电装置,不同于常规意义上的电池,燃料电池按电化学的方式直接把化学能转换为电能。它不经过热机过程,因此不受卡诺循环的限制,能量转换效率高(40%-60%),环境友好,几乎不排放氮硫氧化物。燃料电池以其优异的性能成为世界各个国家研究的热点,在发电,移动电源,车载电源上发挥了巨大的作用。燃料电池汽车的研究日益深入,但其商业化仍然存在技术瓶颈问题,燃料电池工作时生成大量的水容易进入电极孔,覆盖在催化层表面难以排走导致局部水淹,阻止了反应气体与催化剂的有效接触从而降低了电极性能。长时间运行催化层的贵金属催化剂会出现降解流失现象减小了有效催化面积导致性能下降。

3.燃料电池芯片是将燃料电池催化剂涂敷在质子交换膜两侧制备的催化剂/质子交换膜组件,简称ccm(catalyst coated membrane)。与传统的将催化剂涂敷于气体扩散层(即碳纸或碳布)表面所制备的膜电极mea(membrane electrode assembly)相比,ccm具有以下优点:1)催化剂层超薄化,催化剂催化效率也得到了很大提高,从而降低了pt贵金属催化剂的载量(一般可降低到0.4-0.6mg/cm2以下);2)质子交换膜可超薄化,提高了膜的面电导,而且还降低了膜的用量;3)电池活化时间较短,电化学响应快等。因此,ccm技术被认为是燃料电池膜电极技术的第二次革命。

4.授权号为cn102325602b的专利申请公开了用于碱性膜燃料电池的催化剂涂层膜(ccm)和催化剂膜/催化层及其制备方法,基于无担载金属颗粒层的燃料电池阴极催化层,相对于基于碳载金属颗粒的催化层,具有内在稳定性的优势。其使用银阴极催化剂设计的碱性膜燃料电池包括一种催化层和一种阴离子导电离聚物,该催化层包括银金属纳米-颗粒。银金属纳米-颗粒与离聚物溶液混合形成一种催化剂油墨,该催化剂油墨应用在碱性膜上,在薄膜表面形成一种超薄阴极催化层。

5.公开号为cn112310413a的专利申请公开了一种气体扩散层、及其制备方法和用途,所述气体扩散层包括支撑层和依次设置于所述支撑层表面的复合碳材料扩散层和微孔层;所述支撑层为多孔材料,所述复合碳材料扩散层包括碳纳米管和碳纤维。其发明所述支撑层具有较高的机械强度,其既可作为集流又可作为扩散层框架基底;碳纳米管和碳纤维两种材料混合,以碳纤维作为基底框架,碳纳米管作为框架的填充物,满足了气体扩散层高透气性的要求,并且拥有较高的机械强度;微孔层可以使扩散层大小不一的孔隙填补,还可以减缓扩散层的不平整现象,进而实现水和反应气体在流场和催化层的再分配,并且增加了电导率,提高了电池寿命。

6.因此,对抗降解流失耐久性好的燃料电池用ccm成为了一个新的研究方向。

技术实现要素:

7.本发明的目的在于提供一种排水效果好、抗降解流失耐久性好的燃料电池用ccm及其制备方法。

8.为实现上述目的,本发明的技术方案是:一种燃料电池用ccm,它包括质子交换膜、粘附于膜两侧的催化层,其中阴极催化层包括亲水性低铂含量催化层、疏水性高性能高铂含量催化层、疏水性低铂含量催化层。其特征是:催化层亲疏水性成梯度结构利于排水、利于气流分布,催化层两侧低铂多碳催化剂耐降解耐流失。

9.本发明提供了一种燃料电池用ccm,包括质子交换膜及位于质子交换膜两侧的催化层,所述催化层从质子交换膜一侧向外分为亲水性层、第一疏水性层和第二疏水性层;

10.其中所述亲水性层包括铂碳催化剂a、离子聚合物和亲水剂,以质量比计,铂碳催化剂a中的碳∶离子聚合物∶亲水剂为1∶0.1-10∶0.1-10;

11.第一疏水性层包括铂碳催化剂b、离子聚合物和疏水剂,以质量比计,铂碳催化剂b中的碳∶离子聚合物∶疏水剂为1∶0.1-10∶0.5-10;

12.第二疏水性层包括铂碳催化剂c、离子聚合物和疏水剂,以质量比计,铂碳催化剂c中的碳∶离子聚合物∶疏水剂为1∶0.1-10∶0.1-10。

13.具体的,所述亲水性层中铂碳催化剂a的铂质量含量为20%,第一疏水性层中铂碳催化剂b的铂质量含量为50%,第二疏水性层中铂碳催化剂c的铂质量含量为20%。

14.优选的,所述离子聚合物为杜邦d520。

15.优选的,所述亲水剂为苏威d83溶液。

16.优选的,所述疏水剂为聚四氟乙烯溶液。

17.ccm的结构图如图4所示,其中亲水性层含有亲水剂有利于接近质子交换膜侧的生成水在亲水性层转移,当亲水性层的水饱和时水分向第一疏水性层和亲水性层转移,第一疏水性层到亲水性层中含有疏水性溶剂,水分可以快速顺利的排出催化层。亲水性层和第二疏水性层中的催化剂铂含量低,当碳载体含量多且石墨化处理比表面积低能够抗腐蚀氧化耐衰减,且因铂含量低在氧化衰减的时候可以降低贵金属铂的团聚和流失,高铂含量高比表面积高性能的第一疏水性层得到保护更加耐久,从而使得整个电极具有高耐久高寿命。

18.本发明还提供了上述燃料电池用ccm的制备方法,包括以下步骤:

19.(1)将铂碳催化剂a与离子聚合物混合后,加入亲水剂,得到亲水性层浆料;

20.(2)将铂碳催化剂b与离子聚合物混合后,加入疏水剂,得到第一疏水性层浆料;

21.(3)将铂碳催化剂c与离子聚合物混合后,加入疏水剂,得到第二疏水性层浆料;

22.(4)将上述三种浆料复合在质子交换膜的两侧,复合顺序是质子交换膜一侧向外依次为亲水性层、第一疏水性层和第二疏水性层;即得到燃料电池用ccm。

23.优选的,三层总厚度是24μm,从质子膜向外三层厚度分别是6μm,14μm,4μm。这个厚度比例效果最好,偏差越大效果越差。

24.具体的,步骤(1)中的铂碳催化剂a为tanaka品牌的tec10ea20e且铂质量含量为20%;步骤(2)中的铂碳催化剂b为tanaka品牌的tec10e50e且铂质量含量为50%;步骤(3)中的铂碳催化剂c为tanaka品牌的ec10va20e且铂质量含量为20%。

25.优选的,所述离子聚合物为杜邦d520。

26.优选的,所述亲水剂为苏威d83溶液,疏水剂为聚四氟乙烯溶液。

27.具体的,步骤(1)中铂碳催化剂a、离子聚合物和亲水剂,以质量比计,铂碳催化剂a中的碳∶离子聚合物∶亲水剂为1∶0.1-10∶0.1-10;

28.步骤(2)中铂碳催化剂b、离子聚合物和疏水剂,以质量比计,铂碳催化剂b中的碳∶离子聚合物∶疏水剂为1∶0.1-10∶0.5-10;

29.步骤(3)中铂碳催化剂c、离子聚合物和疏水剂,以质量比计,铂碳催化剂c中的碳∶离子聚合物∶疏水剂为1∶0.1-10∶0.1-10。

30.有益效果:

31.(1)本发明提供一种排水效果好、抗降解流失耐久性好的燃料电池用ccm。催化层分为三层,中间层性能高,两侧层耐久性好,这样的结构提升了整体ccm的性能和耐久性。催化层靠近质子膜侧含有亲水层可以保有一定量的水分可以保持质子膜湿润提高质子传导率降低阻抗,可以适用于干燥环境,保持良好的性能输出。催化层外侧含有疏水层可以良好的把工作中产生的水分排走,提高气体传质效果提高电性能。

32.(4)本专利的制备方法操作简单,可以运用于常规制备工艺,无需特殊工艺,适合批量化生产和实验室操作。

附图说明

33.图1为对比例1和2中电池寿命测试下的电压变化图;其中,a为对比例1中电池寿命测试下的电压变化图;其中,b为对比例2中电池寿命测试下的电压变化图。

34.图2为实施例1和2中电池寿命测试下的电压变化图;其中,a为实施例1中电池寿命测试下的电压变化图;其中,b为实施例2中电池寿命测试下的电压变化图。

35.图3为实施例3和4中电池寿命测试下的电压变化图;其中,a为实施例3中电池寿命测试下的电压变化图;其中,b为实施例4中电池寿命测试下的电压变化图。

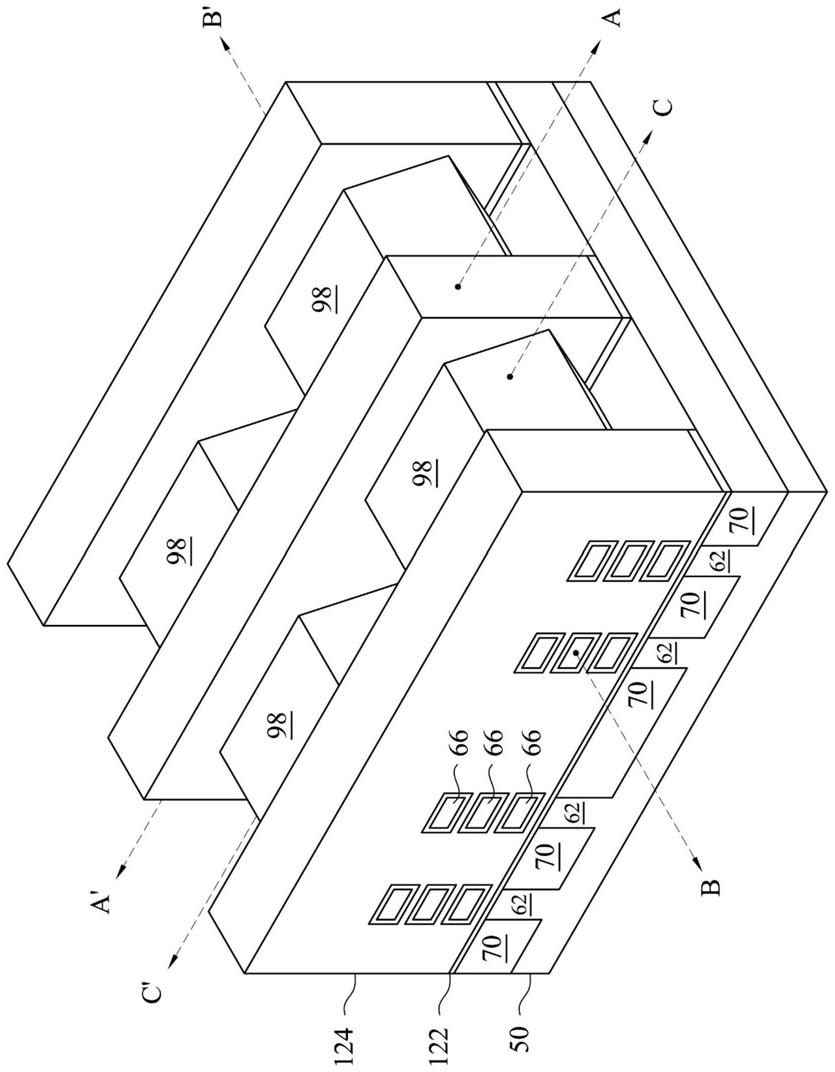

36.图4为ccm结构图;其中1代表质子交换膜;2代表20%铂含量催化剂颗粒;3代表含亲水剂的离子聚合物;4代表含疏水剂的离子聚合物;5代表20%铂含量催化剂颗粒;6代表50%铂含量催化剂颗粒;7代表第二疏水性层;8代表第一疏水性层;9代表亲水性层。

具体实施方式

37.实施例1

38.(1)亲水性层浆料制备:

39.1)称取20%铂含量,石墨化高耐久的贵金属催化剂tanaka品牌(田中贵金属集团)的tec10ea20e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10ea20e中的碳:离子聚合物=1∶1,搅拌时间30min;

40.2)然后加入质量百分比为8%的亲水溶剂苏威d83溶液(品牌是solvay,型号是d83-24b),以质量比计,tec10ea20e中的碳:亲水剂=1∶2,搅拌20min;

41.3)然后整体超声均质化40min后备用;

42.(2)第一疏水性层浆料制备:

43.1)称取50%铂含量,高比表面积的贵金属催化剂tanaka品牌的tec10e50e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10e50e中的碳∶离子

聚合物=1∶1,搅拌时间30min;

44.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10e50e中的碳∶疏水剂溶液=1∶2,搅拌20min;

45.3)然后整体超声均质化40min后备用;

46.(3)第二疏水性层浆料制备:

47.1)称取20%铂含量,耐久性的高表面积的贵金属催化剂tanaka品牌的tec10va20e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10va20e中的碳∶离子聚合物=1∶1,搅拌时间20min;

48.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10va20e中的碳∶疏水剂溶液=1∶0.8,搅拌20min;

49.3)然后整体超声均质化40min后备用;

50.(4)催化层制备:

51.采用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层,质子交换膜侧往外依次是亲水性层、第一疏水性层、第二疏水性层,通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。所述喷涂工艺参数:浆料进液流量0.8ml/min,喷头速度:120mm/min,喷头高度:35mm,烘干温度:80℃。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.4mg/cm2。

52.(5)热处理:

53.将两侧复合有催化剂浆料的质子交换膜放入平整度1-5丝的热压机内110℃、5kg/cm2的条件处理60min,得到燃料电池用ccm。

54.实施例2

55.(1)亲水性层浆料制备:

56.1)称取20%铂含量,石墨化高耐久的贵金属催化剂tanaka品牌的tec10ea20e与杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10ea20e中的碳∶离子聚合物=1∶0.7,搅拌时间20min;

57.2)然后加入亲水溶剂质量百分比为8%的苏威d83溶液,以质量比计,tec10ea20e中的碳∶亲水剂=1∶2,搅拌20min;

58.3)然后整体超声均质化40min后备用;

59.(2)第一疏水性层浆料制备:

60.1)称取50%铂含量,高比表面积的贵金属催化剂tanaka品牌的tec10e50e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10e50e中的碳∶离子聚合物=1∶0.6,搅拌时间30min;

61.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10e50e中的碳∶疏水剂溶液=1∶2,搅拌20min;

62.3)然后整体超声均质化40min后备用;

63.(3)第二疏水性层浆料制备:

64.1)称取20%铂含量,耐久性的高表面积的贵金属催化剂tanaka品牌的tec10va20e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10va20e中的碳∶离子聚合物=1∶1,搅拌时间20min;

65.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10va20e中的碳∶疏水剂溶液=1∶2,搅拌20min;

66.3)然后整体超声均质化40min后备用;

67.(4)催化层制备:

68.采用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层,质子交换膜侧往外依次是亲水性层、第一疏水性层、第二疏水性层,通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。所述喷涂工艺参数:浆料进液流量0.8ml/min,喷头速度:120mm/min,喷头高度:35mm,烘干温度:80℃。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.4mg/cm2。

69.(5)热处理:

70.将两侧复合有催化剂浆料的质子交换膜放入平整度1-5丝的热压机内110℃、5kg/cm2的条件处理60min,得到燃料电池用ccm。

71.实施例3

72.(1)亲水性层浆料制备:

73.1)称取20%铂含量,石墨化高耐久的贵金属催化剂tanaka品牌的tec10ea20e与杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10ea20e中的碳∶离子聚合物=1∶10,搅拌时间40min;

74.2)然后加入亲水溶剂质量百分比为8%的苏威d83溶液,以质量比计,tec10ea20e中的碳∶亲水剂=1∶10,搅拌20min;

75.3)然后整体超声均质化40min后备用;

76.(2)第一疏水性层浆料制备:

77.1)称取50%铂含量,高比表面积的贵金属催化剂tanaka品牌的tec10e50e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10e50e中的碳∶离子聚合物=1∶10,搅拌时间40min;

78.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10e50e中的碳∶疏水剂溶液=1∶10,搅拌40min;

79.3)然后整体超声均质化40min后备用;

80.(3)第二疏水性层浆料制备:

81.1)称取20%铂含量,耐久性的高表面积的贵金属催化剂tanaka品牌的tec10va20e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10va20e中的碳∶离子聚合物=1∶10,搅拌时间40min;

82.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10va20e中的碳∶疏水剂溶液=1∶10,搅拌40min;

83.3)然后整体超声均质化40min后备用;

84.(4)催化层制备:

85.采用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层,质子交换膜侧往外依次是亲水性层、第一疏水性层、第二疏水性层,通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。所述喷涂工艺参数:浆料进液流量0.8ml/min,喷头速度:120mm/min,喷头高度:

35mm,烘干温度:80℃。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.4mg/cm2。

86.(5)热处理:

87.将两侧复合有催化剂浆料的质子交换膜放入平整度1-5丝的热压机内110℃、5kg/cm2的条件处理60min,得到燃料电池用ccm。

88.实施例4

89.(1)亲水性层浆料制备:

90.1)称取20%铂含量,石墨化高耐久的贵金属催化剂tanaka品牌的tec10ea20e与杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10ea20e中的碳∶离子聚合物=1∶0.1,搅拌时间10min;

91.2)然后加入亲水溶剂质量百分比为8%的苏威d83溶液,以质量比计,tec10ea20e中的碳∶亲水剂=1∶0.1,搅拌10min;

92.3)然后整体超声均质化40min后备用;

93.(2)第一疏水性层浆料制备:

94.1)称取50%铂含量,高比表面积的贵金属催化剂tanaka品牌的tec10e50e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10e50e中的碳∶离子聚合物=1∶0.1,搅拌时间10min;

95.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10e50e中的碳∶疏水剂溶液=1∶0.5,搅拌10min;

96.3)然后整体超声均质化40min后备用;

97.(3)第二疏水性层浆料制备:

98.1)称取20%铂含量,耐久性的高表面积的贵金属催化剂tanaka品牌的tec10va20e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10va20e中的碳∶离子聚合物=1∶0.1,搅拌时间10min;

99.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10va20e中的碳∶疏水剂溶剂=1∶0.1,搅拌20min;

100.3)然后整体超声均质化10min后备用;

101.(4)催化层制备:

102.采用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层,质子交换膜侧往外依次是亲水性层、第一疏水性层、第二疏水性层,通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。所述喷涂工艺参数:浆料进液流量0.8ml/min,喷头速度:120mm/min,喷头高度:35mm,烘干温度:80℃。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.4mg/cm2。

103.(5)热处理:

104.将两侧复合有催化剂浆料的质子交换膜放入平整度1-5丝的热压机内110℃、5kg/cm2的条件处理60min,得到燃料电池用ccm。

105.对比例1

106.(1)第一疏水性层浆料制备:

107.1)称取50%铂含量,高比表面积的贵金属催化剂tanaka品牌的tec10e50e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10e50e中的碳∶离子

聚合物=1∶1,搅拌时间30min;

108.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10e50e中的碳∶疏水剂溶液=1∶2,搅拌20min;

109.3)然后整体超声均质化40min后备用;

110.(2)催化层制备:

111.采用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在戈尔质子交换膜m765.08两侧形成阴阳极催化层,通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。所述喷涂工艺参数:浆料进液流量0.8ml/min,喷头速度:120mm/min,喷头高度:35mm,烘干温度:80℃。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.4mg/cm2。

112.(3)热处理:

113.将两侧复合有催化剂浆料的质子交换膜放入平整度1-5丝的热压机内110℃、5kg/cm2的条件处理60min,得到燃料电池用ccm。

114.对比例2

115.(1)亲水性层浆料制备:

116.1)称取20%铂含量,石墨化高耐久的贵金属催化剂tanaka品牌的tec10ea20e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10ea20e中的碳∶离子聚合物=1∶1,搅拌时间30min;

117.2)然后加入亲水溶剂质量百分比为8%的苏威d83溶液,以质量比计,tec10ea20e中的碳∶亲水剂=1∶2,搅拌20min;

118.3)然后整体超声均质化40min后备用;

119.(2)第一疏水性层浆料制备:

120.1)称取50%铂含量,高比表面积的贵金属催化剂tanaka品牌的tec10e50e与质量百分比为5%的杜邦的d520离子聚合物溶液搅拌混合,以质量比计,tec10e50e中的碳∶离子聚合物=1∶1,搅拌时间30min;

121.2)然后加入疏水剂溶液日本大金d210c的ptfe溶液(质量百分比为60%),以质量比计,tec10e50e中的碳∶疏水剂溶液=1∶2,搅拌20min;

122.3)然后整体超声均质化40min后备用;

123.(3)催化层制备:

124.采用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层,亲水性层在靠近质子交换膜一侧,通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。所述喷涂工艺参数:浆料进液流量0.8ml/min,喷头速度:120mm/min,喷头高度:35mm,烘干温度:80℃。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.4mg/cm2。

125.(4)热处理:

126.将两侧复合有催化剂浆料的质子交换膜放入平整度1-5丝的热压机内110℃、5kg/cm2的条件处理60min,得到燃料电池用ccm。

127.制备后ccm经过循环伏安测试衰减结果如下:

128.90小时后分别在300、800、1200电密条件下衰减3.11%、5.26%、12.65%

129.将实施例1-4和对比例1-2制备的燃料电池用ccm进行循环伏安测试。

130.50小时后分别在300、800、1200电流密度条件下衰减情况的测试结果如表1和图1-3所示。

131.表1

132.样品编号300电密衰减%800电密衰减%1200电密衰减%对比例12.364.438.02对比例21.413.55.05实施例11.261.271.51实施例21.391.582.13实施例31.882.142.28实施例41.32.913.11

133.由结果可知,本发明方法制备的ccm寿命耐久性得到大幅度提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。