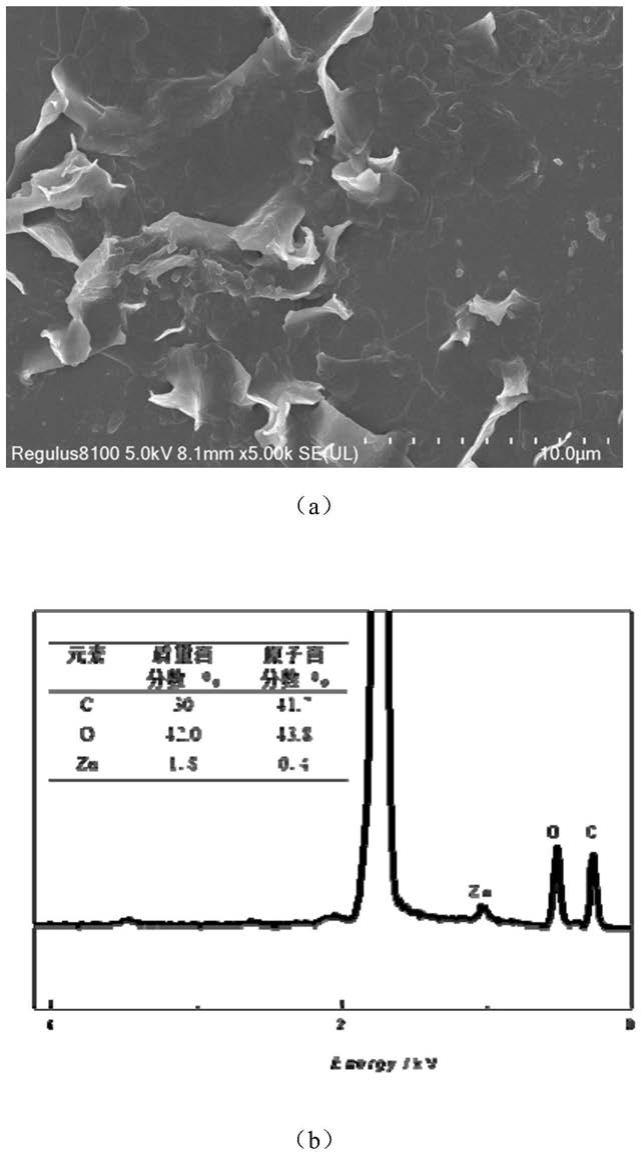

1.本发明涉及耐蚀涂层材料技术领域,具体涉及一种基于二价锌离子改性氧化石墨烯的水性环氧涂层及其制备方法,该涂层可用于阻止海洋环境中氯离子引起的腐蚀。

背景技术:

2.在海洋环境下长期服役的金属结构,如混凝土中的钢筋,会因为侵蚀性离子(如cl-、so

42-、h2o等)的存在而发生严重的电化学腐蚀,导致海洋工程结构强度下降,服役寿命缩短,造成巨大的经济损失。

3.涂覆环保的水性环氧树脂涂层是应对混凝土中钢筋腐蚀的有效方法之一。然而,wec本身致密性较差,且在构建及应用过程中产生空洞、细纹等大量微观缺陷,为腐蚀性组分的提供了扩散通道,致使涂层的物理阻隔性能并不理想。涂层致密性问题可通过添加填料来解决,目前有众多基于氧化石墨烯改性的填料被发明并公布。但大多存在合成步骤复杂、需要高温甚至高压的苛刻条件。因此,开发制备简易、效果显著的水性环氧涂料,提高wec致密性进而增强涂层的腐蚀防护性能,是环氧涂层行业亟待突破的瓶颈问题。

技术实现要素:

4.针对现有技术采用水性环氧涂层致密性差不能有效阻挡腐蚀性介质对金属基底的扩散、以及涂层损伤后不能在腐蚀部位自发产生修复功能从而阻断腐蚀进程等问题,本发明提供了一种基于二价锌离子改性氧化石墨烯的水性环氧涂层及其制备方法,制备出防腐性能优良的具有更佳防腐效果的防腐涂层。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种基于二价锌离子改性氧化石墨烯的防腐水性环氧涂层,其制备原料为水性环氧树脂、固化剂和填料,其中:所述填料是基于六水合硝酸锌改性的氧化石墨烯,填料含有二价锌离子。

7.该水性环氧涂层的原料中,填料所占重量百分比为0.07wt%~0.11wt%(优选0.07~0.09wt.%),水性环氧树脂与固化剂的重量比例为3:10~6:10。

8.所述固化剂为脂肪族胺类固化剂。

9.所述基于二价锌离子改性氧化石墨烯的水性环氧涂层的制备方法,该方法首先采用六水合硝酸锌与氧化石墨烯通过静电自组装得到填料,再按比例将填料及固化剂添加于水性环氧树脂中,混合均匀后涂刷于低合金钢基底上,即获得所述水性环氧涂层。

10.所述填料go@zn(ii)的制备过程包括如下步骤:

11.(1)将5~15ml浓度为1.0-2.5mg/ml的氧化石墨烯溶液(go)加入到100~180ml去离子水中,超声分散10~20分钟;

12.(2)将0.1mol/l的naoh溶液缓慢滴入经步骤(1)超声分散处理后的氧化石墨烯溶液中,将溶液ph调节至7.5~9;

13.(3)在步骤(2)调节ph值后的溶液中加入250~350mg的六水合硝酸锌zn(no3)2·

6h2o,在500~800rpm条件下磁力搅拌1~1.5h以使其充分反应;

14.(4)将步骤(3)得到的反应产物采用去离子水洗涤,离心机转速10000r/min、离心时间3min,离心后产物在烘箱干燥后,所得到的固体物料即为所述填料。

15.所述水性环氧涂层的制备过程具体如下:

16.将所述填料均匀分散于去离子水中后,加入到水性环氧树脂和固化剂的混合液(3:10~6:10)中搅拌,静置15~30分钟以保证混合液的气泡充分逸出,得到涂层混合液;用细软毛笔将所制备的涂层混合液均匀涂覆到逐级打磨2000#砂纸并抛光的低合金钢基底表面,放置在室温下固化8~12h,得到水性环氧涂层。

17.本发明有以下优势:

18.1、本发明基于六水合硝酸锌改性的氧化石墨烯复合填料go@zn(ii)通过常温下共沉淀法制备,工艺简单易操作,前驱体成本低廉。

19.2、本发明填料中,由于氧化石墨烯(go)负载了二价锌离子,存储在go表面的二价锌离子可以在基底发生腐蚀时可与腐蚀产物反应生成富含zn(oh)2的保护性膜层,对腐蚀区域通过缓蚀剂反应机制起到保护作用,提高涂层的防腐性能和自我修复功能。此外,氧化石墨烯良好的物理屏蔽性能,与二价锌离子发生协同效应,使得水性环氧涂层具有优异的防腐性能。

20.3、在3.5%wt.nacl溶液中,与空白水性环氧涂层wec相比,本发明go@zn(ii)/wec涂层的耐蚀性提高2.6倍以上,腐蚀电流密度显著降低,大幅度增强了涂层抵抗氯离子腐蚀的能力。本发明工艺简单易操作,负载了二价锌离子的氧化石墨烯提高了氧化石墨烯在水性环氧涂层中的分散性,显著提高了水性环氧涂层在海水环境下的耐蚀性。

附图说明

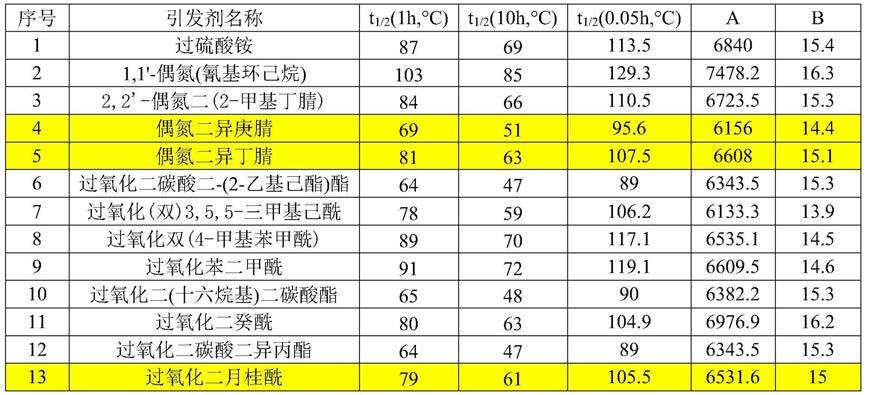

21.图1为实施例1中基于六水合硝酸锌改性的氧化石墨烯填料;其中:(a)sem图;(b)edx图。

22.图2为未改性氧化石墨烯和实施例1中基于六水合硝酸锌改性的氧化石墨烯填料的红外吸收光谱ftir。

23.图3为添加0.08wt.%实施例1中基于六水合硝酸锌改性的氧化石墨烯填料水性环氧涂层go@zn(ii)/wec、添加0.08wt.%对比例2中氧化石墨烯水性环氧涂层go/wec以及对比例1中水性环氧涂层wec在3.5wt.%nacl溶液中浸泡0.5h的开路电位ocp。

24.图4为添加0.08wt.%实施例1中基于六水合硝酸锌改性的氧化石墨烯填料水性环氧涂层go@zn(ii)/wec、添加0.08wt.%对比例2中氧化石墨烯水性环氧涂层go/wec以及对比例1中水性环氧涂层wec在3.5wt.%nacl溶液中浸泡0.5h后交流阻抗谱图;其中:(a)nyquist图;(b)bode图。

25.图5为添加0.08wt.%实施例1中基于六水合硝酸锌改性的氧化石墨烯填料水性环氧涂层go@zn(ii)/wec、添加0.08wt.%对比例2中氧化石墨烯水性环氧涂层go/wec以及对比例1中水性环氧涂层wec在3.5wt.%nacl溶液中浸泡1h后稳态极化曲线。

具体实施方式

26.以下结合具体实施案例对本发明作进一步的阐述。应理解,本发明不限于以下实施案例,所述方法如无特别说明均视为常规方法。所述材料如无特别说明均能从公开商业途径获得。

27.本发明提供一种基于六水合硝酸锌的改性石墨烯的防腐涂料及其制备方法,所述方法的过程为:将六水合硝酸锌与氧化石墨烯加入水中,分散均匀后在常温下反应得到改性石墨烯;将改性石墨烯分散到去离子水后,添加到树脂和固化剂的混合液中并分散均匀,得到基于二价锌离子改性的氧化石墨烯的涂层混合液。将涂层混合液涂覆于金属基材表面,常温下固化成膜,得到金属防腐涂层。

28.优选地,涂层中改性氧化石墨烯的添加量为0.07wt%~0.11wt%。

29.优选地,所述改性氧化石墨烯的制备过程中二价锌离子前驱体是六水合硝酸锌。

30.涂层制备时,将所述填料分散于去离子水时,水性环氧与固化剂的总重量与所用去离子水的比例为(1.5-2.5g):1ml。

31.本发明综合利用二价锌离子的成膜作用及氧化石墨烯的屏蔽功能,通过静电自组装方法制备复合物填料,进而构建新型的强耐蚀自修复水性环氧涂层—go@zn(ii)/wec。

32.以下实施例及对比例中固化剂为脂肪族胺类固化剂。

33.对比例1:

34.本例为wec涂层制备,过程如下:

35.取1ml去离子水、0.761g水性环氧和1.369固化剂混合并搅拌10分钟使其混合,静置20min排出搅拌中混入的气泡后,用毛笔涂覆在已抛光的20simn钢表面,室温下凝固8h得到wec涂层。

36.对比例2:

37.本例为go/wec涂层制备,过程如下:

38.取1.25ml浓度为2mg/ml的氧化石墨烯溶液加入0.761g水性环氧和1.369固化剂,搅拌10分钟后静置20分钟,用毛笔涂覆在已抛光的20simn钢表面,室温下凝固8h得到go/wec涂层。

39.实施例1:

40.本实施例为go@zn(ii)/wec涂层制备,过程如下:

41.取10ml浓度为2mg/ml的go溶液加入到100ml去离子水中超声波分散15min,通过滴加0.1mol/l的naoh溶液将上述go溶液ph值调节为8.0。加入150mg zn(no3)2·

6h2o,室温下在560rmp转速搅拌1h。反应结束后,用去离子水超声清洗10分钟、离心机10000r/min下离心分离3分钟,如此反复清洗3遍得到go@zn(ii)填料。

42.取2.5mg上述所得go@zn(ii)填料放入1ml去离子水中,超声分散15min后,与2.13g水性环氧与固化剂的混合液混合(混合液中水性环氧与固化剂的重量比例为5:9)搅拌均匀并静置20min。用毛笔涂覆在已抛光的20simn钢表面,室温下凝固8h得到go@zn(ii)/wec。

43.实施例2:

44.本实施例为go@zn(ii)/wec涂层制备,过程如下:

45.取15ml浓度为2mg/ml的go溶液加入到100ml去离子水中超声波分散15min,通过滴加0.1mol/l的naoh溶液将上述go溶液ph值调节为8.5。加入200mg zn(no3)2·

6h2o,室温下

在800rmp转速搅拌1h。反应结束后,用去离子水超声清洗10分钟、离心机10000r/min下离心分离3分钟,如此反复清洗3遍得到go@zn(ii)填料。

46.取2.0mg上述所得go@zn(ii)填料放入1ml去离子水中,超声分散15min后,与3g水性环氧与固化剂的混合液混合(混合液中水性环氧与固化剂的重量比例为5:10)搅拌均匀并静置20min。用毛笔涂覆在已抛光的20simn钢表面,室温下凝固8h得到go@zn(ii)/wec。

47.如图1(a)所示,为本发明使用的改性氧化石墨烯填料的sem图,图中所示可知本发明中的片层状氧化石墨烯包含大量的片层状固体物质,这是由于zn(ii)在其表面负载所致。

48.图1(b)中eds数据显示go@zn(ii)填料中含有zn元素,却不含n元素,说明前驱体中no

32-被清洗干净,zn(ii)通过反应实现了对go的改性。

49.图2为改性氧化石墨烯的tem图,图中清晰可见图1a中显示的纳米颗粒,zn(ii)所形成,其直径大多集中在30nm,褶皱及半透明的物质即为氧化石墨烯。

50.图3为go和本技术实施例1中合成的go@zn(ii)填料的红外吸收光谱,可知go@zn(ii)出现了go原本不存在的zn(oh)2峰(2850cm-1

,1920cm-1

),来自前驱体中的zn(ii);同时go分子中的c-h峰(1220cm-1

)在合成的go@zn(ii)填料中消失,证明zn(ii)产物是通过取代go边缘c-h的h质子而接枝在go分子上,实现对go的改性。

51.图4为对比例1wec、对比例2go/wec和实施例1go@zn(ii)/wec三种涂层在3.5wt.%溶液中浸泡30分钟的开路电位ocp,可知wec电位稳定在-0.22v附近,而go/wec涂层则稳定在-0.28v附近,go@zn(ii)/wec的在-0.164v。由于电位越负腐蚀倾向越大,可知go加入wec后不会提高其耐蚀性反而增大其腐蚀倾向,而本发明合成的go@zn(ii)/wec则可降低涂层腐蚀耐蚀倾向。

52.图4(a)nyquist图中对比例1中wec的阻抗谱半径大于对比例2中go/wec涂层的,却显著小于实施例1go@zn(ii)/wec的,图4(b)bode图显示wec涂层最低频阻抗为2.1

×

105ω.cm2,go/wec涂层的为0.88

×

105ω.cm2,go@zn(ii)/wec涂层的则高达4.5

×

105ω.cm2,说明向水性环氧涂层中添加go填料会降低涂层的耐蚀性,而本发明合成的改性氧化石墨烯涂层则大幅度提高了水性环氧涂层抵抗氯离子腐蚀的能力。

53.图5中动电位极化曲线显示在3.5wt.%溶液中浸泡1h后,wec涂层的腐蚀电流密度约为2

×

10-7

a.cm-2

,小于go/wec涂层的4

×

10-7

a.cm-2

,远大于go@zn(ii)/wec涂层的9

×

10-8

a.cm-2

,再次说明本发明合成的改性氧化石墨烯能显著增强水性环氧涂层的耐蚀性,可对基体产生更好的保护效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。