一种ccga高铅焊柱的激光植柱方法

技术领域

1.本发明涉及雷达电子功能部件制造技术领域,具体涉及一种ccga高铅焊柱的激光植柱方法。

背景技术:

2.随着军事电子中的板级互联产品向轻、薄、小、高密度、多功能化、高集成方向的高速发展,促使新的封装技术也随之不断出现和发展。ccga(陶瓷柱栅阵列)作为cbga(陶瓷球栅阵列封装)的发展和改进版本,具有电热性能好、气密性强、抗湿性能好和可靠性高的优点,适用于更大尺寸和更多i/o的封装结构,在航空、航天等军用电子产品制造领域占有非常重要的地位,尤其是一些服役于严苛环境的军事电子装备。

3.然而高铅焊柱在空气中易发生氧化的特性,容易造成可焊性差、虚焊等可靠性隐患,因此ccga使用前必须重新进行植柱工艺,在焊接工序之前为器件更换可焊性、可焊性更好的崭新焊柱。现有的ccga植柱采用整形工装,包含底座、植柱支架和磨平支架,通过机械固定完成焊柱与陶瓷基板上焊盘的对准。之后携带工装一起进行热风回流焊接,由于焊柱数量大、间距小、工装热容大,为保证良好焊接效果需要对炉温曲线进行反复设置和调试,但很难保证数千焊柱的垂直度,经常出现边角焊柱歪斜的情况。而该种方法的返工必须采取整体加热方式,即焊接良好、垂直度良好的焊柱也需要进行去柱、植柱至少两次热经历,大大影响了焊柱的可焊性。此外,由于需要焊接高铅焊柱底部的低温焊料,又不使高铅焊柱本身熔化,需要非常精准的温度控制,而十温区甚至十二温区的回流炉都无法满足ccga器件面内

±

3℃的温度控制,因此存在高铅焊柱焊后面平整度差,需要研磨的问题。

4.传统bga的焊球可以使用激光植球工艺,但由于该方法为将焊球重熔焊接在器件的焊盘上,不适用于焊接过程中不熔的高铅焊柱,更不适用于缠绕型焊柱、微簧等不规则形状的焊柱。

5.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

6.本发明的目的在于解决现有技术中将焊球重熔焊接在器件的焊盘上,不适用于焊接过程中不熔的高铅焊柱,更不适用于缠绕型焊柱、微簧等不规则形状的焊柱的问题,提供了一种ccga高铅焊柱的激光植柱方法。

7.为了实现上述目的,本发明公开了一种ccga高铅焊柱的激光植柱方法,包括以下步骤:

8.s1:去除ccga器件原有高铅焊柱,去除焊料;

9.s2:在ccga陶瓷基板焊盘上印焊膏;

10.s3:拾取高铅焊柱,放置于对应焊盘,完成植柱;

11.s4:激光焊接,形成高铅焊柱与陶瓷基板间的良好焊点;

12.s5:焊点清洗。

13.所述步骤s1中ccga器件的引脚为800以上,间距≤1.5mm。

14.所述步骤s2中焊膏通过丝网印刷、点胶机点涂或喷印的方式附着在ccga器件焊盘上,采用丝网印刷时,网板厚度为0.08mm~0.13mm,印刷后的焊膏厚度为0.13mm~0.2mm,采用点涂工艺时,焊膏厚度为0.2mm~0.3mm,采用喷印工艺时,焊膏厚度为0.2mm~0.25mm。

15.所述步骤s3中新高铅焊柱的材料为sn

10

pb

90

,高度为1.52mm~2.54mm。

16.所述步骤s3中焊柱位于吸嘴上时真空吸取力f与大气压强及吸球口内压的关系为:f=k

×

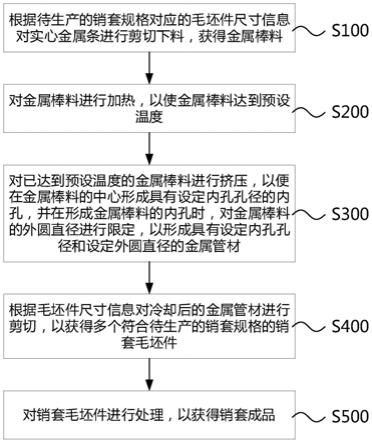

(p-p0)

×

a,其中k为有效真空吸附系数,取值为0.85~0.93,p为吸嘴腔内压强,p0为大气压强,a为吸嘴有效工作面积。

17.所述步骤s4中激光光源为1064nm、355nm、准分子激光器中的任意一种,输出功率为1500mw~2500mw。

18.所述步骤s4中激光脉宽为50ns~140ns,焦点处光斑半径约为50μm~150μm,激光作用时间为400ms~1700ms。

19.所述步骤s4中焊接完成后焊膏的爬锡高度为0.15mm~0.25mm,爬锡角为41

°

~55

°

。

20.与现有技术比较本发明的有益效果在于:

21.1、本发明采用焊柱逐一激光焊接的植柱工艺,避免了传统ccga回流焊植柱过程中器件面内温度不均一、炉温曲线难以精准控制、植柱工艺流程长、耗时长、制备的焊柱高度面内一致性差需要二次研磨的问题,植柱效率高、合格率高、一致性好、可靠性高;

22.2、本发明采用ccga每个焊柱真空吸嘴配合单独夹持的固定方法,解决了每一款ccga单独定制植柱工装、由于工装公差限制制备的焊柱垂直度和一致性低的问题,植柱垂直度和一致性高;

23.3、本发明针对单个焊柱提供可透过激光的通明焊接夹具,使激光覆盖整个焊盘,突破了传统激光植球工艺需要把焊球重熔焊接、而ccga高铅焊柱不能熔化的工艺瓶颈,该方法充分发挥了激光无热应力、提高焊点的韧性与抗疲劳性能的优点;

24.4、本发明为柔性植柱工艺,除正常器件植柱外,还特别适合个别焊柱的返修,可以进行单个植柱返修,避免无需返修焊柱的二次重熔,也避免对其他无需返修区域器件的热应力影响,消除了手工焊接返修精度低、焊点强度差的问题,从而节约了成本,提高了生产效率,提高了可靠性。

附图说明

25.图1为本发明实施例1的ccga整体植柱示意图;

26.图2为本发明实施例1的ccga整体植柱激光焊接工作示意图;

27.图3为本发明实施例1的植柱工艺流程图;

28.图4为本发明对比例1的植柱工艺流程图;

29.图5为本发明实施例2返修植柱工艺流程图;

30.图6为本发明对比例二返修植柱工艺流程图。

具体实施方式

31.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

32.对比例1

33.将1156引脚、间距为1.2mm的ccga器件在热台上进行加热,设定温度为250℃,使原有高铅焊柱下的焊料重熔,通过镊子逐一取下高铅焊柱,通过吸锡绳将焊料去除。采用丝网印刷,印刷后的焊膏厚度为0.18mm,之后将涂覆焊膏的ccga器件安装在聚酰亚胺底座工装上。将再将石墨植柱植柱支架与底座工装配合,在支架下垫1mm厚的垫圈,防止支架接触焊膏。经40倍显微镜确认对位准确后,手工逐一将长度为2.31mm的高铅焊柱安装于支架,没入焊膏。将安装好的组合工装放入回流焊炉进行焊接,焊接峰值温度为210℃,液相线以上时间为60s。之后拆除植柱支架,安装磨平支架,用细砂纸磨去焊柱凸出支架的部分,用高压空气枪吹走多余物。之后拆除磨平支架和底座工装,将ccga在汽相清洗机中进行清洗,之后进行外观检测和电性能测试,合格后进行高低温循环实验(-55℃~100℃)试验。对比例1的总焊接时间为25min(不含焊柱拆卸、工装装配拆卸)。焊接完成后进行x-ray无损检测,焊点内最大空洞直径为0.27mm,且空洞总面积为焊点总面积的9%。

34.实施例1

35.如附图1和2所示,将对比例1中的ccga按照对比例一中的方法去除ccga原有高铅焊柱。通过焊膏喷印在陶瓷基板5的焊盘4上喷涂厚度为0.2mm的sn96.5ag3.0cu0.5焊膏3,通过焊膏测厚仪检查焊膏厚度和形态。通过真空吸嘴1将单个新sn

10

pb

90

高铅焊柱2(长度为2.31mm)悬空置于焊盘上方,通过下降距离控制将焊柱安装于焊膏之上,并使底部适当没入焊膏,没入高度为0.15

±

0.015mm。降落完毕后,通过机械臂7上的石英夹具8对焊柱进行加持,之后关闭真空,吸嘴撤回至原位置。选择1064nm激光光源6,输出功率为1800mw,激光脉宽为100ns,焦点处光斑半径约为100um,作用时间为1200ms。焊接完成后机械臂回位,松开焊柱。将ccga在汽相清洗机中进行清洗,之后进行外观检测和电性能测试,合格后进行高低温循环实验(-55℃~100℃)试验。实施例1的总焊接时间为9.4min(不含焊柱拆卸)。焊接完成后焊膏的爬锡高度为0.15mm~0.18mm,爬锡角为45

°

~50

°

,进行x-ray无损检测,焊点内最大空洞直径为0.08mm,且空洞总面积为焊点总面积的4.5%。

36.对比例2

37.将对比例一中同样的1156引脚、间距为1.2mm的ccga器件在bga返修台上进行加热,设定温度为265℃,使原有高铅焊柱下的焊料重熔。取下需返修的高铅焊柱,通过吸锡绳将对应焊料去除。将不锈钢植柱植柱支架与ccga器件、剩余的焊柱对准,手工进行位置校正。手工将新的2.21mm高的高铅焊柱安装于支架,通过手工电烙铁和sn

63

pb

37

焊锡丝,配合热吹风,完成新的高铅焊柱与陶瓷基板焊盘上的互联。之后拆除植柱支架,安装磨平支架,用细砂纸磨去焊柱凸出支架的部分,用高压空气枪吹走多余物。之后拆除磨平支架和底座工装,将ccga在汽相清洗机中进行清洗,之后进行外观检测和电性能测试,合格后进行高低温循环实验(-55℃~100℃)试验。对比例2的总焊接时间为15min(不含焊柱拆卸、工装装配拆卸)。焊接完成后进行x-ray无损检测,焊点内最大空洞直径为0.2mm,且空洞总面积为焊点总面积的8%。

38.实施例2

39.将对比例2中同样的ccga通过激光焊接局部加热需更换的高铅焊柱,通过镊子取下需更换的高铅焊柱,通过吸锡绳将焊料去除。通过焊膏喷印在陶瓷基板的对应焊盘上喷涂厚度为0.2mm的sn

62

pb

36

ag2焊膏。通过真空吸嘴将新的sn

10

pb

90

高铅焊柱(2.21mm高)悬空

置于焊盘上方,通过下降距离控制将焊柱安装于焊膏之上,并使底部适当没入焊膏,没入高度为0.15

±

0.015mm。降落完毕后,通过机械臂上的碳化硅夹具对焊柱进行加持,之后关闭真空,吸嘴撤回至原位置。选择1064nm激光光源,输出功率为2000mw,激光脉宽为80ns,焦点处光斑半径约为80um,作用时间为1000ms。焊接完成后机械臂回位,松开焊柱。将ccga在汽相清洗机中进行清洗,之后进行外观检测和电性能测试,合格后进行高低温循环实验(-55℃~100℃)试验。实施例2的总焊接时间为0.4min(不含焊柱拆卸)。焊接完成后焊膏的爬锡高度为0.18mm~0.2mm,爬锡角为47

°

~51

°

。焊接完成后进行x-ray无损检测,焊点内最大空洞直径为0.05mm,且空洞总面积为焊点总面积的4.1%。

40.本发明的植柱工艺制备的ccga具有1000个以上的高铅焊柱,焊接时间≤10min,整个器件共面性≤0.15mm,器件整体焊柱歪斜度≤5

°

,外围单个焊柱的歪斜度≤5

°

,焊接精度≤

±

10μm,焊柱与陶瓷基板焊盘焊点空洞率≤5%。该ccga在高低温循环实验(-55℃~100℃)1200个循环之后无短路、开路,信息交换功能正常。

41.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。