1.本发明一般涉及玻璃表面处理技术领域,具体涉及一种蒙砂液及其制备方法、蒙砂玻璃及玻璃盖板。

背景技术:

2.玻璃具有透明度好、机械强度高、质地均匀、表面光滑等独特的优势,广泛应用于建筑、装饰、仪器、日用品、电子等行业。其中,玻璃已经在电视、电脑、手机等电子行业中实现了超大规模化的应用,形成了相关行业的产业化生产系统。但是,由于玻璃产品制作的不完善性,造成了高强度的光污染,使得电子产品对人们的视力健康造成了威胁。目前采用玻璃蒙砂的方法消除玻璃产品的光污染问题以及改善蒙砂玻璃的朦胧感以提升装饰美感,并针对不同的盖板玻璃材质开发出相应的蒙砂液。

3.现有的蒙砂液加工得到的蒙砂玻璃粗糙度低、雾度高、玻璃透过率低,蒙砂玻璃整体表现为低粗糙度高雾度的哑光效果,导致蒙砂玻璃无法通过配合高亮度炫光膜片实炫光效果。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种蒙砂液及其制备方法、蒙砂玻璃及玻璃盖板。

5.第一方面,本发明提供一种蒙砂液,蒙砂液各组分按照重量配比包括如下:

6.氟化物39份-62份;

7.氟硅酸盐35份-70份,氟硅酸盐包括氟硅酸钾;

8.亚铁盐5份-10份;

9.无机酸34份-58份,无机酸包括硼酸;

10.有机酸25份-46份,有机酸包括甲基磺酸和柠檬酸;

11.添加剂6份-18份;

12.以及水30份-50份。

13.作为可选的方案,氟化物包括氟化镁、氟化铵、氟化钠、氟化氢铵、氟化氢钾、氟化钾和氟化氢钠中的至少一种。

14.作为可选的方案,氟硅酸盐还包括氟硅酸铵、氟硅酸钠、氟硅酸钾、氟硅酸镁、氟硅酸铁和氟硅酸钙中的至少一种。

15.作为可选的方案,亚铁盐包括硫酸亚铁和/或硝酸亚铁。

16.作为可选的方案,无机酸还包括硫酸和/或硝酸。

17.作为可选的方案,有机酸还包括草酸。

18.作为可选的方案,添加剂包括增稠剂和/或分散剂;其中,增稠剂包括羧甲基纤维素,黄原胶中至少一种;分散剂包括二异丁基萘磺酸钠、亚甲基双萘磺酸钠以及抗絮凝剂中的至少一种。

19.作为可选的方案,蒙砂液还包括钙盐4份-8份,钙盐包括硫酸钙和/或硝酸钙。

20.作为优选的方案,蒙砂液各组分按照重量配比包括如下:

21.氟化铵15份-24份、氟化镁5份-11份、氟化氢钾19份-27份、氟硅酸铵12份-24份、氟硅酸钠5份-10份、氟硅酸钾6份-11份、氟硅酸镁5份-10份、氟硅酸铁7份-15份、硫酸亚铁和/或硝酸亚铁5份-10份、硝酸20份-30份、硼酸14份-28份、甲基磺酸15份-26份、柠檬酸10份-20份、增稠剂2份-5份、分散剂4份-11份。

22.第二方面,本发明提供一种第一方面所述的蒙砂液的制备方法,包括:

23.将添加剂和有机酸按照重量配比加入水中混合均匀,得到混合物i;

24.将氟化物、氟硅酸盐和亚铁盐按照重量配比加入混合物i中搅拌均匀,得到混合物ii;

25.将无机酸按照重量配比加入混合物ii中搅拌均匀,得到蒙砂液。

26.第三方面,本发明提供一种蒙砂玻璃,是将玻璃利用第一方面的蒙砂液经过蒙砂处理加工得到的。

27.作为可选的方案,蒙砂玻璃的粗糙度为1.0μm-3.0μm。

28.作为可选的方案,蒙砂玻璃的雾度为40%-80%。

29.第四方面,本发明提供一种玻璃盖板,玻璃盖板的至少一部分由第三方面的蒙砂玻璃构成。

30.本技术提供的蒙砂液中氟化物在溶液中产生氟离子,氟离子与氢离子结合生成氢氟酸,氢氟酸对玻璃表面进行刻蚀,氟硅酸盐与亚铁离子生成氟硅酸亚铁的晶体粘附在玻璃表面,有利于改善蒙砂表面的晶体形貌,并且本技术中采用柠檬酸、甲基磺酸和硼酸配合,稳定蒙砂液的酸碱度,有利于控制蒙砂玻璃表面的生长,使得蒙砂玻璃表现出钻石般的闪点效果。

具体实施方式

31.下面结合实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,实施例中仅示出了与发明相关的部分。

32.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考实施例来详细说明本技术。

33.现有技术公开了一种蒙砂液配比如下:氢氟酸6.5份-9.6份、氟化铵2份-6份、氟化氢铵5.5份-8份、水4份-7份、硫酸2份-5份、碳酸钠3份-5.5份、二氧化硅1份-2.5份、氟化钙1份-4份。该蒙砂液中氢氟酸含量较低、反应较温和,蒙砂时间较长;并且蒙砂后产品粗糙度低,雾度高,粗糙度在0.1-1μm,雾度在80%-100%,玻璃透过率低。蒙砂后玻璃整体呈现为低粗糙度高雾度的哑光效果,以上特点导致蒙砂后玻璃无法通过配合高亮度炫光膜片实现一些炫光效果。

34.基于上述问题,本发明的实施例提供一种蒙砂液,蒙砂液各组分按照重量配比如下:

35.氟化物39份-62份;

36.氟硅酸盐35份-70份,氟硅酸盐包括氟硅酸钾;

37.亚铁盐5份-10份;

38.无机酸34份-58份,无机酸包括硼酸;

39.有机酸25份-46份,有机酸包括甲基磺酸和柠檬酸;

40.添加剂6份-18份;

41.以及水30份-50份。

42.本发明提供的蒙砂液中氟化物在溶液中产生氟离子,氟离子与氢离子结合生成氢氟酸,氢氟酸对玻璃表面进行刻蚀,氟硅酸盐与亚铁离子生成氟硅酸亚铁的晶体粘附在玻璃表面,有利于改善蒙砂表面的晶体形貌,并且本技术中采用柠檬酸、甲基磺酸和硼酸配合,稳定蒙砂液的酸碱度,有利于控制蒙砂玻璃表面的生长,使得蒙砂玻璃表现出钻石般的闪点效果。

43.需要说明的是,氟化物可以是氟化镁、氟化氢、氟化铵、氟化钠、氟化氢铵、氟化氢钾、氟化钾和氟化氢钠中的至少一种;氟硅酸盐可以是氟硅酸铵、氟硅酸钠、氟硅酸钾、氟硅酸镁、氟硅酸铁和氟硅酸钙中的至少一种;亚铁盐可以是硫酸亚铁、硝酸亚铁和氯化亚铁中的任一种;无机酸可以是硝酸、盐酸和硫酸中的至少一种;添加剂可以是各种分散剂、抗絮凝剂和增稠剂。

44.优选地,亚铁盐包括硫酸亚铁和/或硝酸亚铁。

45.优选地,无机酸还包括硫酸和/或硝酸。

46.优选地,添加剂包括增稠剂和/或分散剂;其中,增稠剂包括羧甲基纤维素,黄原胶中至少一种;分散剂包括二异丁基萘磺酸钠、亚甲基双萘磺酸钠以及抗絮凝剂中的至少一种。其中抗絮凝剂可以是硅藻土、酒石酸盐、抗絮凝剂d91(wgwin系列助剂)

47.优选地,蒙砂液还包括钙盐4份-8份,钙盐包括硫酸钙和/或硝酸钙。

48.在优选的实施例中,蒙砂液各组分按照重量配比包括如下:

49.氟化铵15份-24份、氟化镁5份-11份、氟化氢钾19份-27份、氟硅酸铵12份-24份、氟硅酸钠5份-10份、氟硅酸钾6份-11份、氟硅酸镁5份-10份、氟硅酸铁7份-15份、硫酸钙4份-8份、硫酸亚铁5份-10份、硝酸20份-30份、硼酸14份-28份、甲基磺酸15份-26份、柠檬酸10份-20份、增稠剂(例如:黄原胶)2份-5份、亚甲基双萘磺酸钠(扩散剂nno)3份-8份、抗絮凝剂d911份-3份,以及水30份-50份。

50.需要说明的是,氟化铵、氟化镁、氟化氢钾作为氟离子侵蚀剂,起到提供水溶性氟离子的作用;氟硅酸盐作为颗粒上砂剂,在蚀刻反应之后附着在玻璃表面,进而通过化学反应在蚀刻后的表面形成“砂层”;硝酸作为氢离子提供剂,与氟离子结合生成氢氟酸,氢氟酸与玻璃表面发生反应产生氟化硅气体,氟化硅气体进一步与氢氟酸反应生成氟硅酸盐,氟硅酸盐与蒙砂液中的亚铁盐提供的亚铁离子,钙盐提供的钙离子结合生成沉淀物,再结合蒙砂液中本身的氟硅酸盐有利于改善玻璃表面的晶体形貌;甲基磺酸、柠檬酸和硼酸作为酸度调节剂,可以提供氢离子,起到酸度调节的作用,并能和氟离子生成氢氟酸用于玻璃的蚀刻反应,同时控制蚀刻液的酸性程度与蚀刻效率,解决了蒙砂液中直接加入氢氟酸,反应速率过快,而且氢氟酸易挥发,腐蚀性极强,造成无法形成棱柱状的晶形以及使用不安全的问题;硼酸同时也可作为表面活性物剂,有利于在玻璃表面形成均匀蒙砂;添加剂中的黄原胶主要作为增稠剂,与扩散剂nno、抗絮凝剂d91配合使用,可以保证蒙砂液在熟化剂水中熟化后具有适宜的粘度和流动性,保证整个体系均一稳定。

51.其中,本发明的氟硅酸盐中氟硅酸铵和氟硅酸钾的外观呈球状,氟硅酸钠的外观呈棱角形,氟硅酸镁的外观为菱形或针状,氟硅酸盐对蒙砂玻璃的表面形貌具有较大的影响,有利于产生不同的晶体形态。由于蒙砂液中亚铁离子的存在,在蒙砂液中氟硅酸盐的作用下,蒙砂液在蒙砂过程中生成氟硅酸亚铁的晶体粘附在玻璃表面,有利于改善玻璃表面的晶体形貌。

52.其中,氟化铵的重量配比为15份-24份,例如:15份、17份、18份、20份、22份、23份和24份;氟化镁的重量配比为5份-11份,例如:5份、6份、7份、8份、9份、10份和11份;氟化氢钾的重量配比为19份-27份,例如:19份、20份、22份、23份、24份、26份和27份;氟硅酸铵的重量配比为12份-24份,例如:12份、13份、15份、17份、20份、22份和24份;氟硅酸钠的重量配比为5份-10份,例如:5份、6份、7份、8份、9份和10份;氟硅酸钾的重量配比为6份-11份,例如:6份、7份、8份、9份、10份和11份;氟硅酸镁的重量配比为5份-10份,例如:5份、6份、7份、8份、9份和10份;氟硅酸铁的重量配比为7份-15份,例如:7份、8份、9份、11份、13份、14份和15份;硫酸钙的重量配比为4份-8份,例如:4份、5份、6份、7份和8份;硫酸亚铁的重量配比为5份-10份,例如:5份、6份、7份、8份、9份和10份;硝酸的重量配比20份-30份,例如:20份、22份、23份、25份、27份、29份和30份;硼酸的重量配比为14份-28份,例如:14份、16份、17份、20份、22份、25份、26份和28份;甲基磺酸的重量配比为15份-26份,例如:15份、16份、18份、19份、21份、23份、25份和26份;柠檬酸的重量配比为10份-20份,例如:10份、12份、14份、16份、17份、19份和20份;黄原胶的重量配比为2份-5份,例如:2份、3份、4份和5份;扩散剂nno的重量配比为3份-8份,例如:3份、4份、5份、6份、7份和8份;抗絮凝剂d91的重量配比为1份-3份,例如1份、2份和3份;水的重量配比为30份-50份,例如:30份、32份、35份、37份、40份、42份、45份、47份、48份、49份和50份。

53.本发明的实施例的蒙砂液通过甲基磺酸、柠檬酸和硼酸作为酸度调节剂,一方面有助于蒙砂液在使用过程中达到适宜的酸碱度,从而能够度玻璃进行有效腐蚀;另一方面,相比于传统的氢氟酸,本发明的甲基磺酸、柠檬和硼酸能够缓慢释放氢离子,从而使得刻蚀反应比较温和,防止局部反应过强造成蚀刻表面不均匀以及不能生成良好晶体形状。

54.本发明的实施例的蒙砂液中由于氟硅酸盐和亚铁盐(例如:氟硅酸钾和硫酸亚铁)的存在,在蒙砂液使用过程中,有利于促进在蒙砂面上形成氟硅酸亚铁晶体,并结合其他氟硅酸盐与添加剂的作用使得改善了蒙砂表面的晶体形貌。本发明实施例的蒙砂液不仅使得蒙砂玻璃具有蒙砂效果,实现防指纹、防眩光的效果,而且由于蒙砂表面晶体形貌,保证了蒙砂表面形成珠光效果。

55.第二方面,本发明的实施例提供一种蒙砂液的制备方法,包括:

56.将上述添加剂和有机酸按照重量配比加入水中混合均匀,得到混合物i;

57.将氟化物、氟硅酸盐和亚铁盐按照重量配比加入混合物i中搅拌均匀,得到混合物ii;

58.将无机酸按照上述比例加入混合物ii中搅拌均匀,得到蒙砂液。

59.具体的,

60.将添加剂和有机酸在30℃-40℃下加入水中搅拌10min-20min,得到混合物i;

61.将氟化物、氟硅酸盐和亚铁盐在40℃-60℃下加入混合物i中,搅拌10min-20min,得到混合物ii;

62.将无机酸加入混合物ii中搅拌30min-60min,得到蒙砂液。

63.本发明实施例的蒙砂液制备方法,由于氟化铵、氟硅酸铵等盐在水中的溶解度远大于在酸中的溶解度,因此先将氟化物、氟硅酸盐等与水混合搅拌均匀,再加无机酸,可保证蒙砂液不会因为与硝酸剧烈反应生成新的大块难溶的硝酸铵晶体。

64.第三方面,本发明提供一种蒙砂玻璃,是将玻璃利用第一方面所述的蒙砂液经过蒙砂处理加工得到的。

65.需要说明的是,蒙砂处理可以是任一种处理方式,例如浸泡、淋浴等。本实施例对此不做具体限定。

66.作为优选的实施例,使用第一方面的蒙砂液对玻璃进行蒙砂处理,具体如下:

67.将上述制备得到的蒙砂液置于搅拌机中进行熟化,每隔2小时打开搅拌机搅拌5min-15min,持续48h-72h后方可取用;

68.将玻璃进行预处理,除去玻璃表面的油污、杂质以及硅氧膜,并使用清水冲洗干净;

69.将预处理后的玻璃浸泡于熟化后的蒙砂液中,持续搅拌蒙砂液,同时摇摆玻璃对玻璃进行蒙砂处理;

70.将蒙砂处理后的玻璃清洗干净,即得到蒙砂玻璃。

71.进一步地,蒙砂玻璃的粗糙度为1.0μm-3.0μm。例如:1.0μm、1.1μm、1.3μm、1.5μm、1.8μm、1.9μm、2.0μm、2.3μm、2.5μm、2.7μm、2.9μm和3.0μm。优选地,蒙砂玻璃的粗糙度为1.3μm-3.0μm。本发明实施例的蒙砂玻璃粗糙度较大,可广泛应用于建筑行业,装饰行业,降低光学污染的同时保持珠光效果,提升美观性。

72.进一步地,蒙砂玻璃的雾度为40%-80%。例如:40%、45%、50%、51%、55%、60%、65%、70%、75%、76%、78%和80%。优选地,蒙砂玻璃的雾度为51%-80%。本发明实施例的蒙砂玻璃具有良好的蒙砂效果。

73.第四方面,本发明的实施例提供一种玻璃盖板,该玻璃盖板的至少一部分由第三方面的蒙砂玻璃构成。本领域技术人员可以理解,该蒙砂玻璃具有前面所述制备蒙砂玻璃的方法的所有特征和优点,在此不再过多赘述。

74.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特殊说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

75.实施例1

76.按照如下重量配比选取蒙砂液的原料:

77.氟化铵20份、氟化镁8份、氟化氢钾22份;

78.氟硅酸铵20份、氟硅酸钠7份、氟硅酸钾9份、氟硅酸镁8份、氟硅酸铁7份;

79.硫酸钙4份、硫酸亚铁6份;

80.硝酸26份、硼酸17份;

81.甲基磺酸19份、柠檬酸14份;

82.黄原胶2份、扩散剂nno 3份、抗絮凝剂d911.2份;

83.水:47份。

84.制备蒙砂液:

85.在30℃下将添加剂和有机酸加入水中搅拌10min,得到混合物i;

86.在45℃下将氟化物、氟硅酸盐和亚铁盐加入混合物i中搅拌15min,得到混合物ii;

87.将无机酸加入混合物ii中搅拌30min,得到蒙砂液;

88.熟化蒙砂液:

89.将制备得到的蒙砂液置于搅拌机中,每2小时打开搅拌机搅拌10敏,持续48h后熟化完成;

90.玻璃预处理:

91.将玻璃在15%碱性洗剂中浸泡5分钟清洗表面油污,然后在5%氢氟酸洗剂中清洗5分钟去除玻璃表面的硅氧膜,再利用纯水漂洗1分钟去除酸洗后玻璃表面残留酸液;

92.玻璃蒙砂处理:

93.将预处理后的玻璃安装于机械臂上,并将玻璃放入蒙砂液中浸泡90s持续搅拌蒙砂液,控制机械臂持续摇摆玻璃,玻璃蒙砂温度保持在10℃,摇摆速度18m/min;

94.清洗处理:

95.将蒙砂后的玻璃放入10%的碳酸钠溶液中进行第一道漂洗15s,再在纯水中中进行第二道漂洗30s。

96.实施例2

97.按照如下重量配比选取蒙砂液的原料:

98.氟化铵22份、氟化镁5份、氟化氢钾26份;

99.氟硅酸铵24份、氟硅酸钠5份、氟硅酸钾6份、氟硅酸镁9份、氟硅酸铁14份;

100.硫酸钙6份、硫酸亚铁8份;

101.硝酸30份、硼酸14份;

102.甲基磺酸16份、柠檬酸15份;

103.黄原胶2份、扩散剂nno 3份、抗絮凝剂d912份;

104.水:30份。

105.制备蒙砂液:

106.在30℃下将添加剂和有机酸加入水中搅拌15min,得到混合物i;

107.在50℃下将氟化物、氟硅酸盐和亚铁盐加入混合物i中搅拌15min,得到混合物ii;

108.将无机酸加入混合物ii中搅拌30min,得到蒙砂液;

109.熟化蒙砂液:

110.将制备得到的蒙砂液置于搅拌机中,每2小时打开搅拌机搅拌10min,持续60h后熟化完成;

111.玻璃预处理:

112.将玻璃在15%碱性洗剂中浸泡5分钟清洗表面油污,然后在5%氢氟酸洗剂中清洗5分钟去除玻璃表面的硅氧膜,再利用纯水漂洗1分钟去除酸洗后玻璃表面残留酸液;

113.玻璃蒙砂处理:

114.将预处理后的玻璃安装于机械臂上,并将玻璃放入蒙砂液中浸泡90s持续搅拌蒙砂液,控制机械臂持续摇摆玻璃,玻璃蒙砂温度保持在10℃,摇摆速度18m/min;

115.清洗处理:

116.将蒙砂后的玻璃放入10%的碳酸钠溶液中进行第一道漂洗15s,再在纯水中进行

第二道漂洗30s。

117.实施例3

118.按照如下重量配比选取蒙砂液的原料:

119.氟化铵20份、氟化镁8份、氟化氢钾24份;

120.氟硅酸铵24份、氟硅酸钠9份、氟硅酸钾9份、氟硅酸镁9份、氟硅酸铁9份;

121.硫酸钙7份、硫酸亚铁7份;

122.硝酸28份、硼酸15份;

123.甲基磺酸16份、柠檬酸15份;

124.黄原胶3份、扩散剂nno 3份、抗絮凝剂d911份;

125.水:50份。

126.制备蒙砂液:

127.在40℃下将添加剂和有机酸加入水中搅拌15min,得到混合物i;

128.在55℃下将氟化物、氟硅酸盐和亚铁盐加入混合物i中搅拌16min,得到混合物ii;

129.将无机酸加入混合物ii中搅拌40min,得到蒙砂液;

130.熟化蒙砂液:

131.将制备得到的蒙砂液置于搅拌机中,每2小时打开搅拌机搅拌10敏,持续72h后熟化完成;

132.玻璃预处理:

133.将玻璃在15%碱性洗剂中浸泡5分钟清洗表面油污,然后在5%氢氟酸洗剂中清洗5分钟去除玻璃表面的硅氧膜,再利用纯水漂洗1分钟去除酸洗后玻璃表面残留酸液;

134.玻璃蒙砂处理:

135.将预处理后的玻璃安装于机械臂上,并将玻璃放入蒙砂液中浸泡90s持续搅拌蒙砂液,控制机械臂持续摇摆玻璃,玻璃蒙砂温度保持在10℃,摇摆速度18m/min;

136.清洗处理:

137.将蒙砂后的玻璃放入10%的碳酸钠溶液中进行第一道漂洗15s,再在纯水中进行第二道漂洗30s。

138.实施例4

139.本实施例与实施例1不同的是,按照如下重量配比选取蒙砂液的原料:

140.氟化铵15份、氟化镁11份、氟化氢钾19份;

141.氟硅酸铵12份、氟硅酸钠10份、氟硅酸钾7份、氟硅酸镁5份、氟硅酸铁10份;

142.硫酸钙8份、硫酸亚铁9份;

143.硝酸20份、硼酸22份;

144.甲基磺酸25份、柠檬酸10份;

145.黄原胶5份、扩散剂nno 7份、抗絮凝剂d913份;

146.水:35份。

147.实施例5

148.本实施例与实施例1不同的是,按照如下重量配比选取蒙砂液的原料:

149.氟化铵24份、氟化镁6份、氟化氢钾27份;

150.氟硅酸铵23份、氟硅酸钠9份、氟硅酸钾7份、氟硅酸镁15份、氟硅酸铁9份;

151.硫酸钙5份、硫酸亚铁10份;

152.硝酸20份、硼酸22份;

153.甲基磺酸26份、柠檬酸19份;

154.黄原胶4份、扩散剂nno 6份、抗絮凝剂d912.5份;

155.水:42份。

156.实施例6

157.本实施例与实施例1不同的是,按照如下重量配比选取蒙砂液的原料:

158.氟化铵20份、氟化镁8份、氟化氢钾22份;

159.氟硅酸铵20份、氟硅酸钠7份、氟硅酸钾9份、氟硅酸镁8份、氟硅酸铁7份;

160.硝酸钙4份、硝酸亚铁6份;

161.硝酸26份、硼酸17份;

162.甲基磺酸19份、柠檬酸14份;

163.黄原胶2份、扩散剂nno 3份、抗絮凝剂d911.2份;

164.水:47份。

165.实施例7

166.本实施例与实施例1不同的是,按照如下重量配比选取蒙砂液的原料:

167.氟化铵20份、氟化镁8份、氟化氢钾22份;

168.氟硅酸铵20份、氟硅酸钠7份、氟硅酸钾9份、氟硅酸镁8份、氟硅酸铁7份;

169.硫酸钙4份、硫酸亚铁6份;

170.硝酸26份、硼酸17份;

171.甲基磺酸19份、柠檬酸14份;

172.羧甲基纤维素2份、拉开粉bx1份、扩散剂nno 3份、抗絮凝剂d911.2份;

173.水:47份。

174.实施例8

175.本实施例与实施例1不同的是,按照如下重量配比选取蒙砂液的原料:

176.氟化铵20份、氟化镁8份、氟化氢钾22份;

177.氟硅酸铵20份、氟硅酸钠7份、氟硅酸钾9份、氟硅酸镁8份、氟硅酸铁7份;

178.硫酸钙4份、硫酸亚铁6份;

179.硫酸26份、硼酸17份;

180.甲基磺酸19份、草酸14份;

181.黄原胶2份、扩散剂nno 3份、抗絮凝剂d911.2份;

182.水:47份。

183.实施例9

184.本实施例与实施例1不同的是,按照如下重量配比选取蒙砂液的原料:

185.氟化钠20份、氟化镁8份、氟化氢铵22份;

186.氟硅酸铵20份、氟硅酸钠7份、氟硅酸钾17份、氟硅酸铁7份;

187.硫酸钙4份、硫酸亚铁6份;

188.硫酸26份、硼酸17份;

189.草酸19份、柠檬酸14份;

190.羧甲基纤维素2份、扩散剂nno 3份、抗絮凝剂d911.2份;

191.水:47份。

192.实施例10

193.本实施例与实施例1不同的是,按照如下重量配比选取蒙砂液的原料:

194.氟化钠20份、氟化氢钾8份、氟化铵22份;

195.氟硅酸铵20份、氟硅酸钠14份、氟硅酸钾17份;

196.硝酸钙4份、硝酸亚铁6份;

197.硝酸26份、硼酸17份;

198.甲基磺酸19份、草酸14份;

199.拉开粉bx 2份、扩散剂nno 3份、抗絮凝剂d911.2份;

200.水:50份。

201.对比例1

202.本对比例与实施例1不同的是,蒙砂液不包括亚铁盐,即不包括硫酸亚铁;

203.对比例2

204.本对比例与实施例1不同的是,蒙砂液中亚铁盐为30份,即就是硫酸亚铁30份;

205.对比例3

206.本对比例与实施例1不同的是,蒙砂液不包括氟硅酸盐;

207.对比例4

208.本对比例与实施例1不同的是,蒙砂液不包括硼酸和有机酸(甲基磺酸和柠檬酸);

209.对比例5

210.按照如下重量配比选取蒙砂液的原料:

211.氢氟酸6.5份、氟化铵6份、氟化氢铵5.5份、水4份、硫酸2份、碳酸钠3份、二氧化硅1份、氟化钙1份。

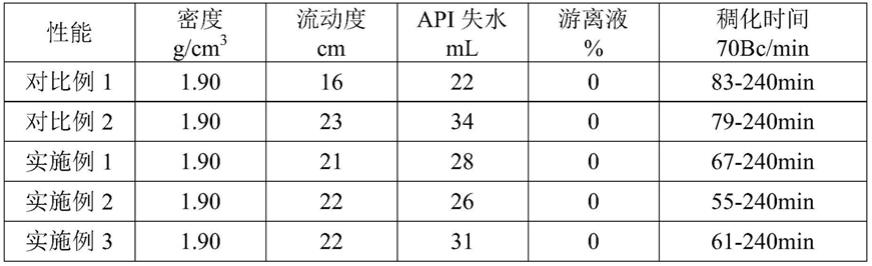

212.上述实施例1-实施例10,以及对比例1-对比例5加工得到的蒙砂玻璃,每个实施例及对比例均投入10pcs玻璃,蒙砂玻璃表面的粗糙度采用gb/t131-1993,测试取点为产品正中心,测试结果如表1所示:

213.表1实施例1-实施例10,以及对比例1-对比例5的粗糙度测试结果,单位:μm

214.[0215][0216]

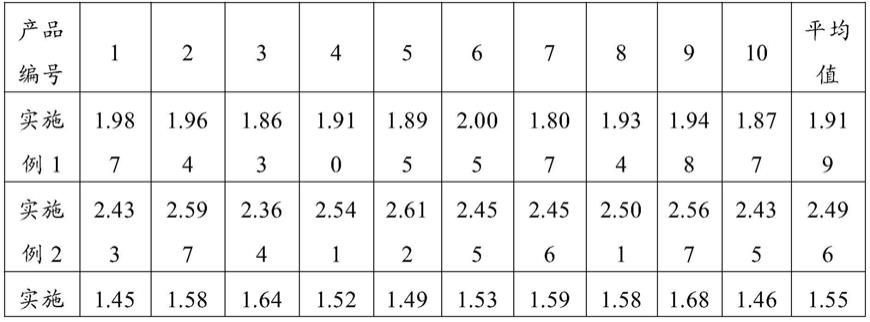

进一步地,将实施例1-实施例10和对比例1-对比例5得到的蒙砂玻璃中采用gb t2410-2008测试雾度,测试结果如表2所示:

[0217]

表2实施例1-实施例10,以及对比例1-对比例5的雾度测试结果

[0218]

[0219][0220]

从表1的结果可得出:

[0221]

实施例1和对比例2制备得到的蒙砂玻璃的粗糙度的结果得出:对比例2制备得到的蒙砂玻璃的粗糙度远远大于实施例1,说明过量的亚铁盐导致蒙砂表面形成大量晶体,增加了粗糙度。因此,本发明实施例的亚铁盐的重量范围有利于蒙砂玻璃具有合适的粗糙度,保证珠光效果。

[0222]

实施例1和对比例3制备得到的蒙砂玻璃的粗糙度的结果得出:对比例3制备得到的蒙砂玻璃的粗糙度远远低于实施例1,分析由于对比例3的蒙砂液中不包括氟硅酸盐,导致蒙砂液缺少上砂剂,进而在玻璃表面难以形成晶体导致粗糙度较低;实施例1和对比例4制备得到的蒙砂玻璃的粗糙度的结果得出:对比例4的蒙砂液中不包括硼酸和有机酸,只含有无机强酸,无法调节蒙砂液的酸度,导致反应过快,对玻璃表面刻蚀严重,使得蒙砂玻璃的粗糙度过大。因此,本发明实施例的蒙砂液组分有利于蒙砂玻璃具有合适的粗糙度,在降低光污染,防指纹和防眩光的同时,具有良好的珠光效果,提升美观性。

[0223]

实施例1-实施例10制备得到的蒙砂玻璃的粗糙度远大于对比例5制备得到的蒙砂玻璃的粗糙度。表1的结果说明本发明提供的蒙砂液有利于提高蒙砂玻璃的粗糙度,在降低光污染,防指纹和防眩光的同时,具有良好的珠光效果,提升美观性。

[0224]

从实施例1-实施例10粗糙度结果中可得出:蒙砂液的组分以及各组分含量变化对蒙砂玻璃的粗糙具有较大影响,并且本发明实施例的蒙砂液处理得到蒙砂玻璃的粗糙度均大于1.4,说明本发明实施例的蒙砂液的组分有利于提高蒙砂玻璃的粗糙度,从而有利于改善蒙砂玻璃的蒙砂效果。

[0225]

从表2的结果可知:实施例1-实施例10制备得到的蒙砂玻璃的雾度相比于对比例1-对比例5制备得到的蒙砂玻璃的雾度较小,对比例1-对比例5的蒙砂玻璃的雾度大,影响玻璃的珠光效果。因此本发明的实施例的蒙砂液有利于使得蒙砂玻璃的雾度在适宜的范围内,使得蒙砂玻璃具有较佳的蒙砂效果,在降低光污染、防指纹和防眩光的同时,具有良好的珠光效果。

[0226]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。