1.本发明涉及一种超高温固井用高强硅酸盐水泥浆及其制备方法与应用,属于油井固井技术领域。

背景技术:

2.针对稠油火驱热力采油和煤层气化作业的井筒内温度均在600℃-1000℃,普通油井加砂水泥石在高温下水泥石结构疏松、抗压强度明显降低、渗透率增大,严重影响水泥环的环空密封能力,大大缩短稠油热采井和煤气化作业井的生产寿命。因此,开发一种高温下水泥石抗压强度高,且长期高温抗压强度发展稳定的水泥浆体系是很有必要的。

3.目前主要采用硅酸盐水泥加石英砂、铝酸盐水泥、磷铝酸盐水泥作为固井水泥浆体系,虽然高温抗压强度较纯水泥浆有所提高,但仍存在一些问题:

4.(1)硅酸盐水泥加石英砂的600℃高温抗压强度衰退很严重,水泥环易失去层间封隔能力。

5.(2)铝酸盐水泥或磷铝酸盐水泥的价格是硅酸盐水泥价格的十几倍。

6.(3)开发适合铝酸盐水泥或磷铝酸盐水泥的降失水剂、缓凝剂等外加剂的难度大,而硅酸盐水泥有现成的配套外加剂。

7.(4)目前硅酸盐水泥在固井行业的应用还是占据主要市场,各固井施工单位的固井设备几乎都接触过硅酸盐水泥,而铝酸盐水泥或磷铝酸盐水泥一旦接触硅酸盐水泥就会絮凝,敏感性很强,易引起固井事故。

8.(5)普通硅酸盐水泥加石英砂、铝酸盐水泥、磷铝酸盐水泥的600℃高温水泥石抗压强度均小于20mpa。

技术实现要素:

9.为解决上述技术问题,本发明的目的在于提供一种能够适用于超高温600℃固井作业的水泥浆,该水泥浆具有沉降稳定性好,低温下强度发展快,600℃高温下水泥石抗压强度高,且长期高温抗压强度发展稳定的特点,满足稠油火驱热采井和煤气化作业井的现场应用要求。

10.为达到上述目的,本发明提供了一种超高温固井用高强硅酸盐水泥浆,以重量份计,该水泥浆的成分组成包括:

11.100份硅酸盐水泥,4-6份高温防裂材料,80-105份高温增强材料,70-78份水,0.5-1.5份分散剂,1-3份降失水剂,0.5-2.5份缓凝剂,0.2-0.5份消泡剂;

12.其中,所述高温增强材料为质量比为25-35:5-15:1酸洗石英砂、偏高岭土、硫酸铝的组合,或者,质量比为25-35:5-15:5-15:1的酸洗石英砂、偏高岭土、长石、硫酸钠的组合,或者,质量比为25-35:5-15:5-15:1的酸洗石英砂、偏高岭土、长石、亚硝酸钙的组合。

13.根据本发明的具体实施方案,上述硅酸盐水泥可以为油气井固井用硅酸盐a级水泥、b级水泥、c级水泥、d级水泥、e级水泥、f级水泥、g级水泥、h级水泥和j级水泥中的一种或

两种以上的组合。

14.根据本发明的具体实施方案,上述高温防裂材料可以包括玄武岩纤维、莫来石、海泡石中的两种材料的组合,并且两种材料的质量比为1-3:1,优选为1:1。

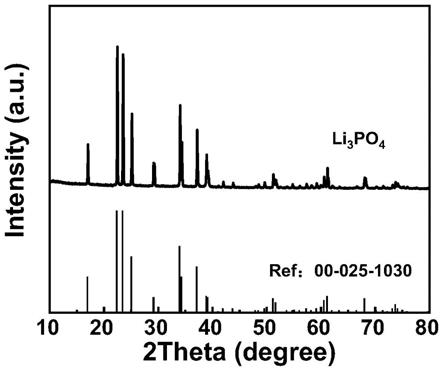

15.根据本发明的具体实施方案,高温增强材料优选为质量比为30:10:1的酸洗石英砂、偏高岭土、硫酸铝的组合,或者,质量比为30:10:10:1的酸洗石英砂、偏高岭土、长石、硫酸钠的组合,或者,质量比为30:10:10:1的酸洗石英砂、偏高岭土、长石、亚硝酸钙的组合。本发明的水泥浆采用了上述特定的3种或4种高温增强材料并控制其质量比,能够使所制备的水泥石生产抗高温的稳定晶相,从而使水泥石的高温晶相结构能够保持稳定,在经过高温之后,强度不会衰退,而且还会增加。

16.根据本发明的具体实施方案,上述分散剂可以包括醛酮缩合物或聚羧酸类分散剂。

17.根据本发明的具体实施方案,上述降失水剂可以为amps聚合物类降失水剂;具体的,可以从本领域已知的amps聚合物类降失水剂中根据需要进行选择。

18.根据本发明的具体实施方案,上述缓凝剂可以为羟乙基叉二磷酸、羟基亚乙基二膦酸和乙二胺四亚甲基膦酸等中的一种或两种以上的组合。

19.根据本发明的具体实施方案,上述消泡剂可以为二甲基硅油和/或磷酸三丁酯。

20.本发明还提供了上述超高温固井用高强硅酸盐水泥浆的制备方法,其包括以下步骤:

21.将高温防裂材料、高温增强材料、降失水剂、分散剂与硅酸盐水泥干混均匀;将缓凝剂、消泡剂与水湿混均匀;

22.在搅拌条件下,将干混料加入到湿混料中,搅拌均匀,得到所述超高温固井用高强硅酸盐水泥浆。

23.本发明还提供了上述超高温固井用高强硅酸盐水泥浆在固井作业中的应用,优选地,所述固井作业为600℃以上的固井作业。

24.本发明所提供的是一种超高温600℃固井用高强硅酸盐水泥浆,该水泥浆具有低温下强度发展快,600℃高温下抗压强度高,且长期高温抗压强度发展稳定的特点,可有效保证超高温下水泥环的密封完整性,实现良好的层间封隔,延长稠油火驱热采井和煤气化作业井的使用寿命,为稠油火驱热采井和煤气化作业井的长期、安全、有效运行提供技术支撑。

25.与现有技术相比,本发明具有以下有益效果:

26.(1)水泥浆的沉降稳定性的上下密度差为0,低温下水泥石抗压强度大于14mpa,满足稠油火驱热采井和煤气化作业井前期的固井需求。

27.(2)600℃高温下130天长期的水泥石抗压强度超过50mpa。而且,在800℃的高温下也能够保持较高的抗压强度,并且水泥石的抗压强度在环境温度升高之后并不会下降,仍能够保持温度,甚至提升。

28.(3)本发明的水泥浆采用的是材料均为普通材料,没有特种材料,与铝酸盐水泥的价格1.5万元/吨、磷铝酸盐水泥的价格2.1万元/吨相比,本发明的高强硅酸盐水泥的价格0.8万元/吨,其费用降低一半左右。

29.(4)不需要单独开发非硅酸盐水泥的外加剂,大大节约了开发水泥浆配套外加剂

的成本。

30.(5)本发明的高强硅酸盐水泥以油气井固井用硅酸盐g级水泥为基础,与硅酸盐水泥接触不絮凝增稠,相容性好,提高了固井施工安全,并大大降低了固井施工作业成本。

具体实施方式

31.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

32.对比例1

33.本对比例提供了一种水泥浆,其由以下各组分按重量份配比组成:

34.100份硅酸盐水泥(油气井固井用硅酸盐g级水泥);

35.4份高温防裂材料(玄武岩纤维:莫来石=1:1);

36.102份高温增强材料(酸洗石英砂:偏高岭土:长石:硫酸钠=30:20:10:1);

37.75份淡水;

38.0.9份醛酮缩合物分散剂;

39.1.8份amps聚合物类降失水剂;

40.0-2.3份羟乙基叉二磷酸缓凝剂;

41.0.3份二甲基硅油消泡剂;

42.其中,羟乙基叉二磷酸缓凝剂的具体用量可以根据水泥浆的稠化时间的需要进行选择,缓凝剂添加量越多,水泥浆的稠化时间越长。

43.该水泥浆的制备方法包括如下步骤:

44.先将高温防裂材料、高温增强材料、降失水剂、分散剂与硅酸盐水泥一起干混均匀,得到干混料;

45.再将缓凝剂、消泡剂与淡水湿混均匀,得到湿混料;

46.最后在搅拌条件下,将干混料加入到湿混料中,搅拌均匀即得超高温固井用高强硅酸盐水泥浆,其密度为1.90g/cm3。

47.对比例2

48.本对比例提供了一种水泥浆,其由以下各组分按重量份配比组成:

49.100份硅酸盐水泥;

50.4份高温防裂材料(玄武岩纤维:海泡石=1:1);

51.82份高温增强材料(酸洗石英砂:偏高岭土=30:10);

52.71份淡水;

53.0.9份聚羧酸类分散剂;

54.1.8份amps聚合物类降失水剂;

55.0-1.8份羟乙基叉二磷酸缓凝剂;

56.0.3份磷酸三丁酯消泡剂;

57.其中,羟乙基叉二磷酸缓凝剂的具体用量可以根据水泥浆的稠化时间的需要进行选择,缓凝剂添加量越多,水泥浆的稠化时间越长。

58.该水泥浆的制备方法包括如下步骤:

59.先将高温防裂材料、高温增强材料、降失水剂、分散剂与硅酸盐水泥一起干混均

匀,得到干混料;

60.再将缓凝剂、消泡剂与淡水湿混均匀,得到湿混料;

61.最后在搅拌条件下,将干混料加入到湿混料中,搅拌均匀即得超高温固井用高强硅酸盐水泥浆,其密度为1.90g/cm3。

62.实施例1

63.本实施例提供了一种超高温固井用高强硅酸盐水泥浆,该水泥浆由以下各组分按重量份配比组成:

64.100份硅酸盐水泥(油气井固井用硅酸盐g级水泥),4份高温防裂材料(玄武岩纤维:莫来石=1:1),102份高温增强材料(酸洗石英砂:偏高岭土:长石:硫酸钠=30:10:10:1),75份淡水,0.9份醛酮缩合物分散剂,1.8份amps聚合物类降失水剂,0-2.3份羟乙基叉二磷酸缓凝剂,0.3份二甲基硅油消泡剂。羟乙基叉二磷酸缓凝剂的具体用量可以根据水泥浆的稠化时间的需要进行选择,缓凝剂添加量越多,水泥浆的稠化时间越长。

65.该水泥浆的制备方法包括如下步骤:

66.先将高温防裂材料、高温增强材料、降失水剂、分散剂与硅酸盐水泥一起干混均匀,得到干混料;

67.再将缓凝剂、消泡剂与淡水湿混均匀,得到湿混料;

68.最后在搅拌条件下,将干混料加入到湿混料中,搅拌均匀即得超高温固井用高强硅酸盐水泥浆,其密度为1.90g/cm3。

69.实施例2

70.本实施例提供了一种超高温固井用高强硅酸盐水泥浆,该水泥浆由以下各组分按重量份配比组成:

71.100份硅酸盐水泥,4份高温防裂材料(玄武岩纤维:海泡石=1:1),82份高温增强材料(酸洗石英砂:偏高岭土:硫酸铝=30:10:1),71份淡水,0.9份聚羧酸类分散剂,1.8份amps聚合物类降失水剂,0-1.8份羟乙基叉二磷酸缓凝剂,0.3份磷酸三丁酯消泡剂。羟乙基叉二磷酸缓凝剂的具体用量可以根据水泥浆的稠化时间的需要进行选择,缓凝剂添加量越多,水泥浆的稠化时间越长。

72.该水泥浆的制备方法包括如下步骤:

73.先将高温防裂材料、高温增强材料、降失水剂、分散剂与硅酸盐水泥一起干混均匀,得到干混料;

74.再将缓凝剂、消泡剂与淡水湿混均匀,得到湿混料;

75.最后在搅拌条件下,将干混料加入到湿混料中,搅拌均匀即得超高温固井用高强硅酸盐水泥浆,其密度为1.90g/cm3。

76.实施例3

77.本实施例提供了一种超高温固井用高强硅酸盐水泥浆,该水泥浆由以下各组分按重量份配比组成:

78.100份硅酸盐水泥(油气井固井用硅酸盐g级水泥),4份高温防裂材料(玄武岩纤维:莫来石=1:1),102份高温增强材料(酸洗石英砂:偏高岭土:长石:亚硝酸钙=30:10:10:1),75份淡水,0.9份醛酮缩合物分散剂,1.8份amps聚合物类降失水剂,0-2.3份羟乙基叉二磷酸缓凝剂,0.3份二甲基硅油消泡剂。羟乙基叉二磷酸缓凝剂的具体用量可以根据水

泥浆的稠化时间的需要进行选择,缓凝剂添加量越多,水泥浆的稠化时间越长。

79.该水泥浆的制备方法包括如下步骤:

80.先将高温防裂材料、高温增强材料、降失水剂、分散剂与硅酸盐水泥一起干混均匀,得到干混料;

81.再将缓凝剂、消泡剂与淡水湿混均匀,得到湿混料;

82.最后在搅拌条件下,将干混料加入到湿混料中,搅拌均匀即得超高温固井用高强硅酸盐水泥浆,其密度为1.90g/cm3。

83.测试例1

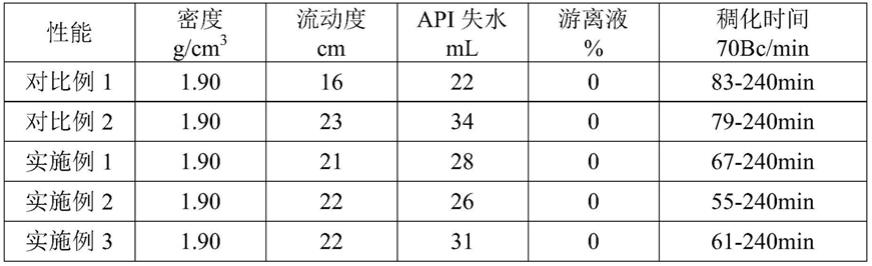

84.对对比例1、2和实施例1、2、3所提供的固井用高强硅酸盐水泥浆进行性能测试,测试结果如表1所示。

85.稠油热采井前期固井时的温度一般为低温50-80℃,要求前期的水泥浆性能满足工程施工要求,表1提供的是水泥浆的常规性能测试结果,由性能测试结果可知,实施例1、2、3的常规性能测试结果均满足稠油热采井固井施工需求。

86.表1

[0087][0088]

实施例1与对比例1的主要区别在于:二者高温增强材料的组成和质量比不同,根据表1的测试结果可以看出对比例1的水泥浆流动度较小不满足工程施工要求。

[0089]

实施例2与对比例2的主要区别在于:对比例2的高温增强材料未添加硫酸铝。由表1的测试结果可以看出实施例2的水泥浆常规性能满足工程施工要求,而对比例2的水泥的失水情况不太理想。

[0090]

测试例2

[0091]

对对比例1、2和实施例1、2、3的水泥浆制成的稠油热采井固井用高强硅酸盐水泥石进行性能测试,测试结果如表2所示。

[0092]

表2

[0093][0094]

养护条件:将配制好的水泥浆装入强度模具,分别于高温高压养护釜中在70℃、20.7mpa的条件下养护7天,然后高温高压养护釜中在250℃、20.7mpa的条件下养护1天,然后在电炉窑中于600℃、0.1mpa的条件下养护30天、60天、130天;在养护的过程中,水泥浆会逐渐形成水泥石。

[0095]

由表2的内容可以看出:固井后期,在热采井施工工况的600℃高温下,本发明的实施例的水泥浆形成的水泥石的性能效果很好,强度高,长期强度无衰退现象。在600℃,对比例2的水泥浆所形成的水泥石的抗压强度低,长期强度出现衰退。

[0096]

测试例3

[0097]

对实施例1、2的水泥浆制成的稠油热采井固井用高强硅酸盐水泥石进行性能测试,测试结果如表3所示。

[0098]

养护条件:将配制好的水泥浆装入强度模具,分别于高温高压养护釜中在70℃、20.7mpa的条件下养护7天,然后高温高压养护釜中在20.7mpa的条件下养护10天、30天、60天、130天,养护温度如表3所示;在养护的过程中,水泥浆会逐渐形成水泥石。

[0099]

表3

[0100][0101]

由表3的内容可以看出:在800℃下养护10天之后,实施例1的水泥浆制成的水泥石的强度并未下降,反而是有所上升,这说明本发明的水泥浆能够使所制备的水泥石生产抗高温的稳定晶相,从而使水泥石的高温晶相结构能够保持稳定,在经过高温之后,强度不会衰退,而且还会增加。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。