1.本发明一般涉及玻璃表面处理技术领域,具体涉及一种玻璃的蒙砂加工方法及蒙砂玻璃、玻璃盖板。

背景技术:

2.玻璃具有透明度好、机械强度高、质地均匀、表面光滑等独特的优势,广泛应用于建筑、装饰、仪器、日用品、电子等行业。其中,玻璃已经在电视、电脑、手机等电子行业中实现了超大规模化的应用,形成了相关行业的产业化生产系统。但是,由于玻璃产品制作的不完善性,造成了高强度的光污染,使得电子产品对人们的视力健康造成了威胁。目前采用玻璃蒙砂的方法消除玻璃产品的光污染问题以及改善蒙砂玻璃的朦胧感以提升装饰美感。

3.现有的蒙砂大多使用设备为滚轮传送式水平线体,即生产过程中,玻璃产品通过设备下方滚轮向前传送,玻璃产品上方设置若干喷淋管道,玻璃产品传送过程中,上方喷淋管通过静止或者摇摆方式均匀喷出蒙砂液,蒙砂液与玻璃产品发生化学侵蚀。但是现有的喷淋式蒙砂处理工艺对蒙砂设备要求比较高,且适用范围较窄,生产方式复杂。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种玻璃的蒙砂加工方法及蒙砂玻璃、玻璃盖板。

5.第一方面,本发明提供一种玻璃的蒙砂加工方法包括:

6.玻璃预处理,预处理包括利用碱性洗剂清除玻璃表面油污;

7.玻璃蒙砂处理,将预处理后的玻璃浸泡于蒙砂液中持续搅拌蒙砂液,并摇摆玻璃进行蒙砂处理,其中蒙砂处理的温度为5℃-20℃。

8.作为可选的方案,还包括:清洗处理,清洗处理包括将蒙砂后的玻璃在碱性溶液中清洗,然后使用清水冲洗。

9.作为可选的方案,碱性溶液为碳酸钠溶液和/或碳酸钾溶液。

10.作为可选的方案,碱性溶液的温度为40℃-50℃。

11.作为可选的方案,在利用碱性洗剂清除玻璃表面油污后,玻璃预处理还包括:

12.依次利用氢氟酸、清水冲洗玻璃、。

13.作为可选的方案,蒙砂液包括:氟化物,还包括氟硅酸盐、无机酸和有机酸中的至少一种。

14.作为可选的方案,氟化物包括氟化氢铵和/或氟化铵;所述氟硅酸盐包括氟硅酸铵、氟硅酸钠和氟硅酸钾中的至少一种;所述无机酸包括硝酸;所述有机酸包括氨基磺酸和/或柠檬酸。

15.作为可选的方案,在玻璃蒙砂处理前,方法还包括:

16.预先将蒙砂液进行熟化处理。

17.作为可选的方案,蒙砂处理中玻璃的摇摆速度为12m/min-27m/min。

18.作为可选的方案,蒙砂处理中玻璃浸泡于蒙砂液的浸泡时间为60s-220s。

19.第二方面,本发明提供一种蒙砂玻璃,是根据第一方面的方法制备得到的。

20.第三方面,本发明提供一种玻璃盖板,玻璃盖板的至少一部分由第二方面的蒙砂玻璃构成。

21.本技术提供的玻璃的蒙砂加工方法,在玻璃预处理过程中使用碱性洗剂清除油污,有利于避免蒙砂过程中异色不良;蒙砂处理采用浸泡方式对蒙砂设备要求低,操作简单,方便及时发现并处理蒙砂过程中的问题,并且低温有利于控制反应速度,使得蒙砂均匀,改善蒙砂效果,提高良品率。

具体实施方式

22.下面结合实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,实施例中仅示出了与发明相关的部分。

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考实施例来详细说明本技术。

24.现有的蒙砂工艺对蒙砂液、蒙砂设备要求都比较高,且适用范围较窄,生产方式复杂。现有蒙砂工艺对蒙砂液的悬浮性要求高,加工过程中需保证药液的均匀性;另一方面该蒙砂工艺使用蒙砂设备设计十分复杂,占地面积大,流程较长,且加工一旦开始,过程便不可调整,出现批量不良比例高。

25.基于上述问题,本发明的实施例提供一种玻璃的蒙砂加工方法,包括:

26.玻璃预处理,预处理包括利用碱性洗剂清除玻璃表面油污;

27.玻璃蒙砂处理,将预处理后的玻璃浸泡于蒙砂液中持续搅拌蒙砂液,并摇摆玻璃进行蒙砂处理,其中蒙砂处理的温度为5℃-20℃。

28.需要说明的是,

29.玻璃预处理过程目的是去除玻璃表面灰尘、杂质、污垢、油污等残留物,有利于避免蒙砂处理效果差,提高蒙砂加工的效果和良品率;其中,碱性洗剂可以是氢氧化钠、氢氧化钾等,碱性洗剂的浓度范围可以是10%-20%,本技术对此不做具体限定。

30.玻璃蒙砂处理采用浸泡的方式,一方面相比于现有的淋浴方式,本发明的实施例的浸泡方式对设备要求较低、适用范围广、操作简单,有利于生产加工方便,能够大批量规模化处理玻璃,提高生产加工效率;另一方面,浸泡方式能够使得玻璃与蒙砂液充分接触,且蒙砂过程方便调整,提高良品率和蒙砂效果。

31.本发明的实施例在玻璃蒙砂处理过程中,持续搅拌,有利于避免蒙砂液出现沉淀,导致蒙砂液不均匀;摇摆玻璃,有利于玻璃表面充分与蒙砂液接触,避免由于不均匀接触造成的条纹、异色,从而影响蒙砂效果,降低良品率。

32.本发明的实施例蒙砂处理在低温下进行,有利于控制蒙砂液对玻璃表面的刻蚀速度,进而使得蒙砂均匀,改善蒙砂效果。

33.其中,蒙砂处理的温度是指蒙砂处理中蒙砂液的温度为5℃-20℃,例如可以是5℃、7℃、10℃、12℃、15℃、17℃、19℃以及20℃等。但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。优选地为10℃-15℃。本实施例的蒙砂温度范围有利于控制

玻璃表面与蒙砂液充分反应,蒙砂均匀。避免了温度过低导致氟离子结晶析出,温度过高对玻璃表面蚀刻速度过快,容易造成蒙砂不均匀,出现异色等问题。

34.进一步地,还包括:清洗处理,清洗处理包括将蒙砂后的玻璃在碱性溶液中清洗,然后使用清水冲洗。

35.经过碱性溶液清洗后,使用清水冲洗干净,此处的清水可以是超纯水、去离子水等。清水将蒙砂后的玻璃表面剩余的杂质、碱液、酸液、以及反应物冲洗干净,方便蒙砂玻璃后续加工使用。

36.进一步地,碱性溶液为碳酸钠和/或碳酸钾溶液。碳酸钠和/或碳酸钾溶液粘度低、腐蚀性低,使用安全,并且能与蒙砂后玻璃表面的酸液缓慢反应,有利于残留酸液药粉脱落,避免蒙砂不均、异色等不良问题,改善蒙砂效果。

37.本发明的实施例中对蒙砂后的玻璃进行清洗,首先采用弱碱性溶液清洗,一方面蒙砂后玻璃表面残留有酸性的蒙砂液,利用弱碱性溶液与蒙砂后的玻璃表面的酸液进行反应,避免玻璃蒙砂后由于酸液残留继续反应导致的蒙砂不均、异色等不良问题;另一方面,弱碱性溶液清洗反应均匀缓慢,避免了快速剧烈反应在产品表面残留反应物,产生外观不良。

38.进一步地,碱性溶液的温度为40℃-50℃。通过控制温度,增加残留药水药粉的溶解度,提高清洗效果。

39.作为可实现的方式,在玻璃预处理前,方法还包括:

40.将玻璃蒙砂面logo部分使用耐酸保护油墨进行遮蔽,非蒙砂面使用耐酸耐碱油墨进行遮蔽,孔位置使用保护膜进行遮蔽。

41.本发明的实施例对玻璃上不需要进行蒙砂的部位进行遮蔽,以有效防止玻璃本体的非蒙砂部位被蒙砂液腐蚀,而且油墨在蒙砂液中具有较佳的稳定性,不会参与反应,产生副作用。

42.作为可实现的方式,在利用碱性洗剂清除玻璃表面油污后,玻璃预处理还包括:

43.依次利用氢氟酸去除玻璃表面的硅氧膜,利用清水冲洗玻璃表面残留酸液。其中,氢氟酸的浓度范围可以为3%-10%,本发明的是实施例对此不做具体限定。

44.氢氟酸和玻璃表面的硅氧膜可发生反应,去除玻璃表面的硅氧膜,使得玻璃容易与蒙砂液反应,提高蒙砂效果;利用清水冲洗玻璃表面的残留酸液,为了降低玻璃表面残留的氢氟酸腐蚀性,避免对操作人员造成伤害,提高蒙砂处理的安全性。

45.进一步地,本技术的蒙砂加工方法方法适用于本领域的蒙砂液,例如:蒙砂液包括氟化物,还包括氟硅酸盐、无机酸和有机酸中的至少一种。

46.其中,氟化物可以是氟化氢铵、氟化铵、氟化氢、氟化镁、氟化钠等的任一种或两种或两种以上的组合;

47.氟硅酸盐可以是氟硅酸铵、氟硅酸钠、氟硅酸钾等的任一种或两种或两种以上的组合;

48.无机酸可以是硝酸、硫酸、盐酸等的任一种或两种或两种以上的组合;

49.有机酸可以是柠檬酸、草酸、甲基磺酸、氨基磺酸等的任一种或两种或两种以上的组合。

50.蒙砂液还可以包括任一添加剂,例如表面活性剂、分散剂、增稠剂等。

51.在优选的实施方式中,蒙砂液包括:氟化物27份-90份、氟硅酸盐23份-66份、无机酸20份-50份、有机酸11份-22份、水20份-32份、表面活性剂0.2份-1份。

52.具体地,蒙砂液包括:氟化氢铵19份-27份、氟化铵8份-18份、氟硅酸铵12份-24份、氟硅酸钠5份-10份、氟硅酸钾6份-11份、水20份-32份、硝酸20份-30份、氨基磺酸6份-12份、柠檬酸5份-10份、表面活性剂0.2份-1份。

53.进一步地,在玻璃蒙砂处理前,还包括:

54.预先将蒙砂液进行熟化处理:

55.将蒙砂液的组分按照无机酸、水、有机酸、其他成分的顺序依次添加至熟化槽中,添加过程持续搅拌,避免结块和飞溅,添加完成后,持续搅拌36-48h,直至蒙砂液中各组分的反应达到平衡。

56.熟化过程有利于保证蒙砂液的体系均一稳定。

57.进一步地,蒙砂处理中玻璃的摇摆速度为12m/min-27m/min。例如可以是12m/min、15m/min、18m/min、21m/min、23m/min、25m/min、27m/min等。但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。本发明的实施例的蒙砂速度是指在蒙砂液中玻璃的摇摆速度,摇摆速度过快或者过慢均会导致蒙砂不均,造成玻璃表面异色、流痕,降低产品良率,本发明实施例的蒙砂速度有利于蒙砂均匀,提高良品率。

58.进一步地,蒙砂处理中玻璃浸泡于蒙砂液中的浸泡时间为60s-220s。例如可以是60s、80s、100s、150s、200s、220s等。但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。在上述时间范围内,玻璃充分与蒙砂液反应,有利于均匀蒙砂。

59.第二方面,本发明的实施例提供一种蒙砂玻璃,该蒙砂玻璃是根据第一方面的方法制备得到的。由此,该蒙砂玻璃同时具有蒙砂均匀、降低玻璃造成的光污染、防眩光等特点。本领域技术人员可以理解,该蒙砂玻璃具有前面所述制备蒙砂玻璃的方法的所有特征和优点,在此不再过多赘述。

60.第三方面,本发明的实施例提供一种玻璃盖板,该玻璃盖板的至少一部分有第三方面的蒙砂玻璃构成。本领域技术人员可以理解,该蒙砂玻璃具有前面所述制备蒙砂玻璃的方法的所有特征和优点,在此不再过多赘述。

61.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特殊说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

62.实施例1

63.预先按照氟化氢铵20份、氟化铵12份、氟硅酸铵16份、氟硅酸钠6份、氟硅酸钾8份、水24份、硝酸25份、氨基磺酸8份、柠檬酸7份、表面活性剂0.5份配方配制蒙砂液、蒙砂液需熟化36h。

64.将玻璃蒙砂面logo部分使用耐酸保护油墨进行遮蔽,非蒙砂面使用耐酸耐碱油墨进行遮蔽,摄像孔、指纹孔等位置使用保护膜进行遮蔽,避免孔附近由于药液流速不一致导致流痕等不良;

65.玻璃预处理:

66.将遮蔽后的玻璃在15%碱性洗剂中浸泡5分钟清洗表面油污,然后在5%氢氟酸洗剂中清洗5分钟去除玻璃表面的硅氧膜,再利用纯水漂洗1分钟去除酸洗后玻璃表面残留酸

液;

67.玻璃蒙砂处理:

68.将预处理后的玻璃安装于机械臂上,并将玻璃放入蒙砂液中浸泡90s持续搅拌蒙砂液,控制机械臂持续摇摆玻璃,玻璃蒙砂温度保持在5℃,摇摆速度18m/min;

69.清洗处理:

70.将蒙砂后的玻璃放入10%的碳酸钠溶液中进行第一道漂洗15s,再在纯水中中进行第二道漂洗30s。

71.实施例2

72.预先按照氟化氢铵24份、氟化铵18份、氟硅酸铵15份、氟硅酸钠10份、氟硅酸钾10份、水20份、硝酸30份、氨基磺酸9份、柠檬酸7份、表面活性剂0.2份配方配制蒙砂液、蒙砂液需熟化48h。

73.将玻璃蒙砂面logo部分使用耐酸保护油墨进行遮蔽,非蒙砂面使用耐酸耐碱油墨进行遮蔽,摄像孔、指纹孔等位置使用保护膜进行遮蔽,避免孔附近由于药液流速不一致导致流痕等不良;

74.玻璃预处理:

75.将遮蔽后的玻璃在10%碱性洗剂中浸泡8分钟清洗表面油污,然后在3%氢氟酸洗剂中清洗10分钟去除玻璃表面的硅氧膜,再利用纯水漂洗3分钟去除酸洗后玻璃表面残留酸液;

76.玻璃蒙砂处理:

77.将预处理后的玻璃安装于机械臂上,并将玻璃放入蒙砂液中浸泡70s持续搅拌蒙砂液,控制机械臂持续摇摆玻璃,蒙砂温度保持在10℃,摇摆速度21m/min;

78.清洗处理:

79.将蒙砂后的玻璃放入8%的碳酸钠溶液中进行第一道漂洗20s,再在纯水中进行第二道漂洗50s。

80.实施例3

81.本实施例与实施例1不同的是,蒙砂处理的温度为12℃。

82.实施例4

83.本实施例与实施例1不同的是,蒙砂处理的温度为15℃。

84.实施例5

85.本实施例与实施例1不同的是,蒙砂处理的温度为20℃。

86.实施例6

87.本实施例与实施例1不同的是,蒙砂处理的速度为15m/min。

88.实施例7

89.本实施例与实施例1不同的是,蒙砂处理的速度为23m/min。

90.实施例8

91.本实施例与实施例1不同的是,预先按照氟化氢铵24份、氟化铵18份、氟硅酸铵15份、氟硅酸钠10份、氟硅酸钾10份、水20份、硝酸30份、氨基磺酸9份、柠檬酸5份、表面活性剂0.5份配方配制蒙砂液。

92.实施例9

93.本实施例与实施例1不同的是,预先按照氟化氢铵19份、氟化铵8份、氟硅酸铵24份、氟硅酸钠5份、氟硅酸钾11份、水32份、硝酸20份、氨基磺酸12份、柠檬酸9份、表面活性剂0.8份配方配制蒙砂液。

94.实施例10

95.本对比例与实施例1不同的是,清洗处理中第一道漂洗采用氢氧化钠溶液。

96.实施例11

97.本实施例与实施例1不同的是,蒙砂处理的时间为220s。

98.实施例12

99.本实施例与实施例1不同的是,蒙砂处理的速度为12m/min。

100.实施例13

101.本实施例与实施例1不同的是,蒙砂处理的速度为27m/min。

102.对比例1

103.本对比例与实施例1不同的是,玻璃蒙砂处理中机械臂不摇摆玻璃。

104.对比例2

105.本实施例与实施例1不同的是,蒙砂处理的温度为28℃。

106.对比例3

107.本实施例与实施例1不同的是,蒙砂处理的温度为0℃。

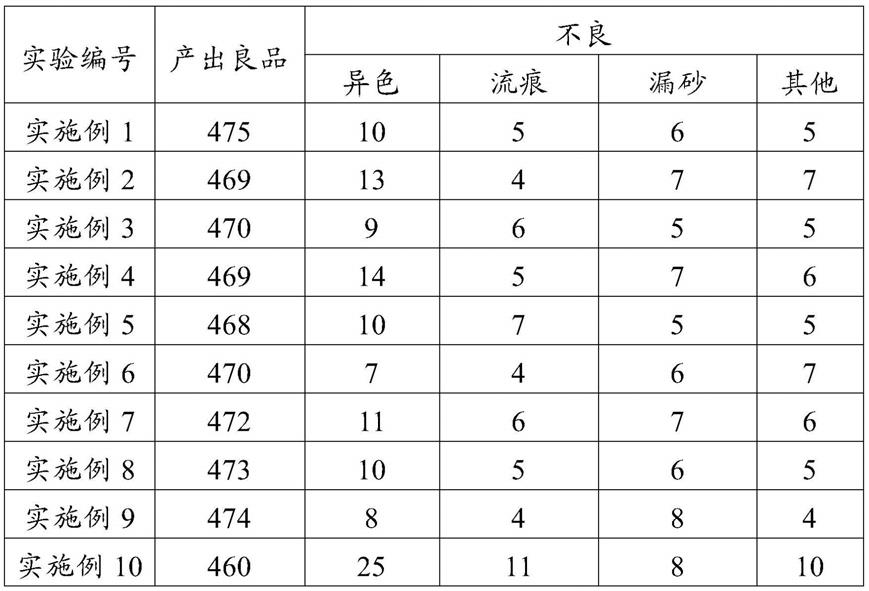

108.上述实施例1-实施例13、对比例1-对比例3加工得到的蒙砂玻璃,每个实施例及对比例均投入500pcs玻璃,蒙砂玻璃表面的良品率结果如表1所示:

109.表1实施例1-实施例13,对比例1-对比例3的良品率结果

110.[0111][0112]

其中,将实施例1、实施例2和实施例3得到的蒙砂玻璃中挑选出10片异色产品,对异色区域和正常区域进行雾度测试,其中雾度测试使用雾度仪cs-700,将待测试的玻璃放置在测试仪的载物区,调试好设备,直接测量,测试结果如表2所示:

[0113]

表2实施例1-实施例3的中异色产品雾度测试结果

[0114][0115]

从表1的结果可得出:

[0116]

实施例1-实施例13的良品率结果优于对比例1-对比例3的良品率结果。说明本发明实施例的蒙砂处理方法处理得到的蒙砂玻璃具有较高的良品率。

[0117]

实施例1相比,对比例2蒙砂处理过程中不摇摆玻璃,其良品率较低。因此,本发明实施例的蒙砂处理方法有利于蒙砂处理均匀,进而提高良品率。

[0118]

实施例1-实施例5示出了不同的蒙砂温度对蒙砂效果的影响。表1的结果进一步表明,蒙砂处理的温度在5℃-20℃范围内,产品良品率较高。相比实施例1-实施例5,对比例2中蒙砂处理的温度为28℃良品率降低,且出现异色和流痕的蒙砂玻璃数量较多。对比例3中

蒙砂处理的温度为0℃,良品率降低且出现异色和流痕的数量较多。因此,本发明的实施例的蒙砂温度范围有利于控制玻璃表面与蒙砂液充分反应,蒙砂均匀,提高良品率。

[0119]

实施例1、实施例6、实施例7、实施例12和实施例13的良品率结果示出了不同的蒙砂速度对蒙砂效果的影响。本发明公开的实施例蒙砂处理的速度在12m/min-27m/min范围内,产品的良品率较高,进一步表明本发明的实施例的蒙砂速度范围有利于控制玻璃表面与蒙砂液充分反应,蒙砂均匀,提高良品率。

[0120]

实施例1、实施例2、实施例8和实施例9的良品率结果中可得出本发明实施例的蒙砂处理方法使用各种组分的蒙砂液,并且产品良品率高。

[0121]

实施例2和实施例10的良品率结果示出了不同清洗剂对蒙砂效果的影响。本发明实施例的碱性洗剂清洗蒙砂玻璃,有利于提高良品率。

[0122]

从表2的结果可知,异色区域的雾度明显高于正常区域,雾度太大,影响玻璃的珠光效果降低玻璃的良品率。因此,本发明实施例的蒙砂处理方法得到的蒙砂玻璃不良率低,即就是异色产品少,蒙砂玻璃具有合适的雾度,在降低光污染、防指纹和防眩光的同时,具有良好的珠光效果。

[0123]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。