1.本发明涉及一种半导体结构及其制作方法,尤其涉及一种封装载板及其制作方法。

背景技术:

2.在逐层互连(every layer interconnection count,elic)电路板结构中,线路层较难具备散热或导热效果。为了解决上述的问题,目前可通过1.)电镀铜方式来形成导热垫(thermal pad)/条(bar)/通孔(x-via);2.)内埋铜块;3.)采用金属核心(metal core)等方式将热源由垂直方向(即z方向)导出。其中,以电镀铜形成导热垫/条/通孔,其导热路径尺寸受限于电镀能力。再者,内埋铜块是通过铜块将热导至垂直方向,不适用于介层厚度太薄的结构。此外,使用金属作为核心层材料,虽然也可为水平热传,但也是需要通过盲孔将热源导至下层金属核心,属非直接接触式导热。也就是说,对于多层板结构而言,垂直方向热传路径会被其他层别阻隔,无法大面积与外部接触,其热源将被局限在板中心,导致散热效果有限。

技术实现要素:

3.本发明是针对一种封装载板,其具有较佳的导热效果。

4.本发明还针对一种封装载板的制作方法,用以制作上述的封装载板,可具有较佳的导热效果。

5.根据本发明的实施例,封装载板包括线路结构层以及导热件、发热元件以及封装胶体。线路结构层包括缺口部。导热件包括第一导热部及垂直连接于第一导热部的第二导热部。缺口部暴露出第一导热部,而第二导热部的外表面切齐于线路结构层的侧表面。

6.在根据本发明的实施例的封装载板中,上述的线路结构层包括线路基材。线路基材包括核心层、第一内层线路层、第二内层线路层、第一介电层、第一线路层、至少一第一导电盲孔、第二介电层、第二线路层以及至少一第二导电盲孔。第一内层线路层配置于核心层的一侧上。第二内层线路层配置于核心层的另一侧上。第一介电层覆盖第一内层线路层。第一线路层配置于第一介电层上。第一线路层通过第一导电盲孔与第一内层线路层电性连接。第二介电层覆盖第二内层线路层。第二线路层配置于第二介电层上。第二线路层通过第二导电盲孔与第二内层线路层电性连接。

7.在根据本发明的实施例的封装载板中,上述的导热件的第一导热部与第一线路层位于同一平面上。

8.在根据本发明的实施例的封装载板中,上述的导热件的第一导热部直接接触第一线路层。

9.在根据本发明的实施例的封装载板中,上述的线路结构层还包括第一增层结构以及第二增层结构。第一增层结构配置于线路基材的第一线路层上,且与第一线路层电性连接,其中第一增层结构包括缺口部。第二增层结构配置于线路基材的第二线路层上,且与第

二线路层电性连接。

10.在根据本发明的实施例的封装载板中,上述的第一增层结构包括至少一介电层、至少一线路层以及至少一导电盲孔。介电层位于线路层与第一线路层之间,且线路层通过导电盲孔与第一线路层电性连接。

11.在根据本发明的实施例的封装载板中,上述的第二增层结构包括至少一介电层、至少一线路层以及至少一导电盲孔。介电层位于线路层与第二线路层之间,且线路层通过导电盲孔与第二线路层电性连接。

12.在根据本发明的实施例的封装载板中,上述的线路结构层还包括第一绝缘保护层以及第二绝缘保护层。第一绝缘保护层配置于第一增层结构上,且暴露出部分第一增层结构。第二绝缘保护层配置于第二增层结构上,且暴露出部分第二增层结构。

13.在根据本发明的实施例的封装载板中,上述的线路结构层还包括导电通孔,至少贯穿线路基材,且电性连接第一线路层、第一内层线路层、第二内层线路层以及第二线路层。

14.在根据本发明的实施例的封装载板中,上述的导热件的材质包括铜、导电金属胶或导热金属胶。

15.根据本发明的实施例,封装载板的制作方法其包括以下步骤。提供线路基材,其中线路基材具有贯孔。电镀导热材料层于线路基材上,其中导热材料层覆盖贯孔的内壁。分别形成第一增层结构与第二增层结构于线路基材的相对两侧上。第一增层结构与第二增层结构覆盖线路基材以及导热材料层且填满贯孔。移除部分第一增层结构、部分线路基材、部分导热材料层以及部分第二增层结构,而暴露出剩余的导热材料层,以定义出导热件及形成包括缺口部的线路结构层。导热件包括第一导热部以及垂直连接第一导热部的第二导热部。缺口部暴露出第一导热部,而第二导热部的外表面切齐于线路结构层的侧表面。

16.在根据本发明的实施例的封装载板的制作方法中,上述的提供线路基材的步骤,包括以下步骤。提供核心层、第一内层线路层与第二内层线路层。第一内层线路层与第二内层线路层分别位于核心层的相对两表面上。形成第一介电层及位于第一介电层上的第一铜层于第一内层线路层上,以及形成第二介电层及位于第二介电层上的第二铜层于第二内层线路层上。形成贯孔以贯穿第一铜层、第一介电层、核心层、第二介电层以及第二铜层。

17.在根据本发明的实施例的封装载板的制作方法中,上述的封装载板的制作方法,还包括以下步骤。于电镀导热材料层于线路基材之前,形成至少一第一盲孔与至少一第二盲孔,以分别暴露出部分第一内层线路层与部分第二内层线路层。于电镀导热材料层于线路基材时,导热材料层还覆盖第一铜层、第二铜层且填满第一盲孔与第二盲孔。对导热材料层、第一铜层以及第二铜层进行图案化程序,而分别于第一介电层与第二介电层上形成第一线路层与第二线路层。

18.在根据本发明的实施例的封装载板的制作方法中,上述的封装载板的制作方法还包括以下步骤。于分别形成第一增层结构与第二增层结构于线路基材的相对两侧上之前,配置离型膜于部分第一线路层上。以捞空(routing)及掀离离型膜的方式移除部分第一增层结构、部分线路基材、部分导热材料层以及部分第二增层结构。

19.在根据本发明的实施例的封装载板的制作方法中,上述的封装载板的制作方法还包括于移除部分第一增层结构、部分线路基材、部分导热材料层以及部分第二增层结构之

前,分别形成第一绝缘保护层与第二绝缘保护层于第一增层结构与第二增层结构上。

20.根据本发明的实施例,封装载板的制作方法其包括以下步骤。提供线路基材。线路基材包括第一铜层以及凹槽。第一铜层具有开口,而开口连通凹槽。印刷导热材料层于线路基材上,其中导热材料层填满凹槽与开口且连接第一铜层。分别形成第一增层结构与第二增层结构于线路基材的相对两侧上。第一增层结构与第二增层结构覆盖线路基材以及导热材料层。移除部分第一增层结构、部分线路基材、部分导热材料层以及部分第二增层结构,而暴露出剩余的导热材料层,以定义出导热件及形成包括缺口部的线路结构层。导热件包括第一导热部以及垂直连接第一导热部的第二导热部。缺口部暴露出第一导热部,且第二导热部的外表面切齐于线路结构层的侧表面。

21.在根据本发明的实施例的封装载板的制作方法中,上述的提供线路基材的步骤包括以下步骤。提供核心层、第一内层线路层与第二内层线路层。第一内层线路层与第二内层线路层分别位于核心层的相对两表面上。形成第一介电层及位于第一介电层上的第一铜层于第一内层线路层上,以及形成第二介电层及位于第二介电层上的第二铜层于第二内层线路层上。形成贯穿第一铜层的开口以及贯穿第一介电层、核心层及部分第二介电层的凹槽。

22.在根据本发明的实施例的封装载板的制作方法中,上述的封装载板的制作方法还包括于分别形成第一增层结构与第二增层结构于线路基材的相对两侧上之前,对第一铜层与第二铜层进行图案化程序,而分别形成第一线路层与第二线路层,导热材料层连接第一线路层。

23.在根据本发明的实施例的封装载板的制作方法中,上述的封装载板的制作方法还包括于移除部分第一增层结构、部分线路基材、部分导热材料层以及部分第二增层结构之前,分别形成第一绝缘保护层与第二绝缘保护层于第一增层结构与第二增层结构上。

24.在根据本发明的实施例的封装载板的制作方法中,上述的导热材料层的材质包括导电金属胶或导热金属胶。

25.基于上述,在本发明的封装载板中,导热件包括第一导热部及垂直连接于第一导热部的第二导热部。也就是说,导热件的第一导热部是内埋于线路结构层内,而第二导热部贴附在线路结构层的一侧且是暴露于外界,可增加与外界的接触面积,而使本发明的封装载板可具有较佳的散热效率。

附图说明

26.图1a至图1i是依照本发明的一实施例的一种封装载板的制作方法剖面示意图;

27.图1j与图1k是将发热元件封装于图1i的封装载板上的制作方法剖面示意图;

28.图2a至图2f是依照本发明的一实施例的一种封装载板的制作方法示意图;

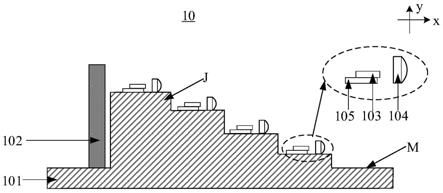

29.图2g至图2i是将发热元件封装于图2f的封装载板上的制作方法剖面示意图及立体示意图。

30.附图标记说明

31.1a、1b:封装结构;

32.10a、10b:封装载板;

33.100a:线路结构层;

34.101、101b:侧表面;

35.111、113:表面;

36.112:核心层;

37.114:第一导电层;

38.115:第一内层线路层;

39.116:第二导电层;

40.117:第二内层线路层;

41.122:第一介电层;

42.123:第一盲孔;

43.124、124’:第一铜层;

44.125、125’:第一线路层;

45.132:第二介电层;

46.133:第二盲孔;

47.134:第二铜层;

48.135、135’:第二线路层;

49.140、140b:导热材料层;

50.145:树脂;

51.152:介电层;

52.153:导电盲孔;

53.154:线路层;

54.162:介电层;

55.163:导电盲孔;

56.164:线路层;

57.170:第一绝缘保护层;

58.180:第二绝缘保护层;

59.200a、200b:导热件;

60.210a、210b:第一导热部;

61.220a、220b:第二导热部;

62.221、221b:外表面;

63.300:发热元件;

64.310:接垫;

65.350:打线;

66.400:封装胶体;

67.401:周围表面;

68.a:离形膜;

69.b1:第一增层结构;

70.b2:第二增层结构;

71.c、c’:线路基材;

72.e1、e2:缺口部;

73.n:凹槽;

74.o:开口;

75.t:导电通孔;

76.t1、t2:贯孔。

具体实施方式

77.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

78.图1a至图1i是依照本发明的一实施例的一种封装载板的制作方法剖面示意图。图1j与图1k是将发热元件封装于图1i的封装载板上的制作方法剖面示意图。关于本实施例的封装载板的制作方法,首先,请参考图1d,提供线路基材c,其中线路基材c具有贯孔t2。详细来说,提供线路基材c的步骤,首先,请参考图1a,提供核心层112、第一导电层114以及第二导电层116,其中第一导电层114与第二导电层116分别位于核心层112的相对两表面111、113上。此时,第一导电层114完全覆盖在核心层112的表面111上,而第二导电层116完全覆盖在核心层112的表面113上。

79.接着,请同时参考图1a与图1b,对第一导电层114与第二导电层116进行图案化程序,而形成第一内层线路层115与第二内层线路层117。此处,第一内层线路层115位于核心层112的表面111上且暴露出部分表面111,而第二内层线路层117位于核心层112的表面113上且暴露出部分表面113。

80.接着,请参考图1c,以压合(lamination)的方式形成第一介电层122及位于第一介电层122上的第一铜层124于第一内层线路层115上,以及形成第二介电层132及位于第二介电层132上的第二铜层134于第二内层线路层117上。第一介电层122覆盖核心层112的表面111与第一内层线路层115,而第一铜层124完全覆盖在第一介电层122上。第二介电层132覆盖核心层112的表面113与第二内层线路层117,而第二铜层134完全覆盖在第二介电层132上。

81.接着,请参考图1d,形成贯穿第一铜层124、第一介电层122、第一内层线路层115、核心层112、第二内层线路层117、第二介电层132以及第二铜层134的贯孔t1,以及形成贯穿第一铜层124、第一介电层122、核心层112、第二介电层132以及第二铜层134的贯孔t2。此处,形成贯孔t1、t2的方法例如是雷射钻孔或机械钻孔,但不以此为限。至此,已形成线路基材c的制作。

82.接着,请参考图1e,对第一铜层124及第一介电层122以及对第二铜层134及第二介电层132进行钻孔程序,而形成至少一第一盲孔(示意地示出一个第一盲孔123)与至少一第二盲孔(示意地示出一个第二盲孔133),以分别暴露出部分第一内层线路层115与部分第二内层线路层117。此处,形成第一盲孔123与第二盲孔133的方法例如是雷射钻孔,但不以此为限。

83.接着,请再参考图1e,电镀导热材料层140于线路基材c上,其中导热材料层c覆盖贯孔t1、t2的内壁、第一铜层124、第二铜层134且填满第一盲孔123与第二盲孔133。此时,贯孔t1中亦可填满树脂145而定义出导电通孔t。此处,贯孔t2未被填满,仅有导热材料层140覆盖在其内壁上,其中导热材料层140的材质例如是铜。换言之,导热材料层140的材质可与第一铜层124及第二铜层134相同材质。

84.接着,请同时参考图1e与图1f,对导热材料层140、第一铜层124以及第二铜层134进行图案化程序,而分别于第一内层线路层115与第二内层线路层117上形成第一线路层125与第二线路层135。

85.接着,请参考图1g,配置离型膜a于部分第一线路层125上。紧接着,以压合法分别形成第一增层结构b1与第二增层结构b2于线路基材c的相对两侧上,其中第一增层结构b1与第二增层结构b2覆盖线路基材c以及导热材料层140且填满贯孔t2。此处,第一增层结构b1包括至少一介电层(示意地示出一层介电层152)、至少一线路层(示意地示出一层线路层154)以及至少一导电盲孔(示意地示出一个导电盲孔153)。介电层152位于线路层154与第一线路层125之间,且线路层154通过导电盲孔153与第一线路层125电性连接。第二增层结构b2包括至少一介电层(示意地示出一层介电层162)、至少一线路层(示意地示出一层线路层164)以及至少一导电盲孔(示意地示出两个导电盲孔163)。介电层165位于线路层164与第二线路层135之间,且线路层164通过导电盲孔163与第二线路层135电性连接。

86.之后,请参考图1h,形成第一绝缘保护层170与第二绝缘保护层180于第一增层结构b1与第二增层结构b2,其中第一绝缘保护层170暴露出部分线路层154来作为接垫使用,而第二绝缘保护层180暴露出部分线路层164来作为接垫使用。

87.最后,请同时参考图1h与图1i,以切割成型(routing)及掀离离型膜a的方式移除部分第一增层结构b1、部分线路基材c、部分导热材料层140以及部分第二增层结构b2,而暴露出剩余的导热材料层140,以定义出导热件200a及形成包括缺口部e1的线路结构层100a,而完成封装载板10a的制作。

88.此处,导热件200a包括第一导热部210a以及垂直连接第一导热部210a的第二导热部220a,意即导热件200a的形状例如是倒l形。须说明的是,此处的第一导热部210a具体化是由第一铜层124(请参考图1e)及导热材料层140所组成。缺口部e1的位置实质上为对应掀离前的离型膜a的位置,其中缺口部e1暴露出第一导热部210a,而第二导热部220a的外表面221切齐于线路结构层100a的侧表面101。也就是说,本实施例的第一导热部210a内埋在线路结构层100a内,而第二导热部220a平贴在线路结构层100a的一侧,且第二导热部220a的外表面221切齐线路结构层100a的侧表面101。须说明的是,离型膜a设置的目的在于定位及方便后续移除位于离型膜a上的第一增层结构b1。

89.在应用上,请参考图1j,配置发热元件300于封装载板10a的线路结构层100a的缺口部e1内,其中发热元件300位于第一导热部210a上,且发热元件300电性连接至线路结构层100a。此处,发热元件300的接垫310通过打线350来电性连接与第一绝缘保护层170所暴露出的线路层154。当然,于其他实施例中,发热元件300亦可以直接接触第一线路层154的方式来电性连接,此仍属于本发明所欲保护的范围。简言之,本实施例的发热元件300通过第一导热部210a来导热,而发热元件300通过线路层154来导电,而形成热电分离的结构设计。

90.最后,请参考图1k,形成封装胶体400以包覆发热元件300与部分线路结构层100a,其中封装胶体400的周围表面401切齐于第二导热部220a的外表面221。至此,即可完成封装结构1a的制作。

91.在结构上,请再参考图1i,封装载板10a包括线路结构层100a以及导热件200a。线路结构层100a包括缺口部e1。导热件200a包括第一导热部210a及垂直连接于第一导热部

210a的第二导热部220a,意即导热件200a的形状例如是倒l形。缺口部e1暴露出第一导热部210a,而第二导热部220a的外表面221切齐于线路结构层100a的侧表面101。

92.详细来说,本实施例的线路结构层100a包括线路基材c,其中线路基材c包括核心层112、第一内层线路层115、第二内层线路层117、第一介电层122、第一线路层125、第一导电盲孔123、第二介电层132、第二线路层135以及第二导电盲孔133。第一内层线路层115配置于核心层112的一侧上。第二内层线路层117配置于核心层112的另一侧上。第一介电层122覆盖第一内层线路层115,而第一线路层125配置于第一介电层122上。第一线路层125通过第一导电盲孔123与第一内层线路层115电性连接。第二介电层132覆盖第二内层线路层117,且第二线路层135配置于第二介电层132上。第二线路层135通过第二导电盲孔133与第二内层线路层117电性连接。此处,封装载板10a还包括导电通孔t,至少贯穿线路基材c,且电性连接第一线路层125、第一内层线路层115、第二内层线路层117以及第二线路层135。特别是,本实施例的导热件200a的第一导热部210a与第一线路层125位于同一平面上,其中导热件200a的材质例如是铜。

93.再者,本实施例的线路结构层100a还包括第一增层结构b1以及第二增层结构b2。第一增层结构b1配置于线路基材c的第一线路层125上,且与第一线路层125电性连接,其中第一增层结构b1包括缺口部e1。第二增层结构b2配置于线路基材c的第二线路层135上,且与第二线路层135电性连接。此处,第一增层结构b1包括介电层152、线路层154以及导电盲孔153,其中介电层152位于线路层154与第一线路层125之间,且线路层154通过导电盲孔153与第一线路层125电性连接。第二增层结构b2包括介电层162、线路层164以及导电盲孔163,其中介电层162位于线路层164与第二线路层135之间,且线路层164通过导电盲孔163与第二线路层135电性连接。

94.此外,本实施例的线路结构层100a还包括第一绝缘保护层170以及第二绝缘保护层180。第一绝缘保护层170配置于第一增层结构b1上,且暴露出部分第一增层结构b1。第二绝缘保护层180配置于第二增层结构b2上,且暴露出第二增层结构b2的部分第二线路层164。

95.简言之,本实施例的导热件200a的第一导热部210a是内埋于线路结构层100a内,而发热元件300可直接配置于第一导热部210a上或通过绝缘黏着层(未示出)而固定于第一导热部210a上,藉此可将发热元件300所产生的热经由第二导热部220a而传递至外界。再者,由于导热件200a的第二导热部220a是贴附在线路结构层100a的一侧且是暴露于外界,藉此可增加与外界的接触面积,可有效地将发热元件300所产生的热快速地传递至外界,进而使本实施例的封装载板10a可具有较佳的散热效率。另外,发热元件300是通过第一增层结构b1的第一线路层154来导电,且发热元件300是通过导热件200a来导热,藉此形成热电分离的结构。

96.在此必须说明的是,下述实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,下述实施例不再重复赘述。

97.图2a至图2f是依照本发明的一实施例的一种封装载板的制作方法示意图。图2g至图2i是将发热元件封装于图2f的封装载板上的制作方法剖面示意图及立体示意图。关于本实施例的封装载板的制作方法,首先,同图1a至图1d的步骤,请参考图2a,提供核心层112、

第一内层线路层115与第二内层线路层117,其中第一内层线路层115与第二内层线路层117分别位于核心层112的相对两表面111、113上。接着,形成第一介电层122及位于第一介电层122上的第一铜层124’于第一内层线路层115上,以及形成第二介电层132及位于第二介电层132上的第二铜层134于第二内层线路层117上。形成贯穿第一铜层124’的开口o以及贯穿第一介电层122、核心层112及部分第二介电层132的凹槽n,其中凹槽n的深度大于开口o的深度,且开口o的口径大于凹槽n的口径。至此,已提供线路基材c’,其中线路基材c’包括具有开口o的第一铜层124’以及与开口o相连通凹槽n。此处,如图2a所示,线路基材c’亦具有导电通孔t,以电性连接第一铜层124’、第一内层线路层115、第二内层线路层117以及第二铜层134。

98.接着,请参考图2b,印刷导热材料层140b于线路基材c’上,其中导热材料层140b填满凹槽n与开口o且连接第一铜层124’。此处,导热材料层140b的材质例如是导电金属胶或导热金属胶,以瞬时液相烧结(transient liquid phase sintering,tlps)涂布制作,可具有导电与导热的效果,且适于与任何金属材质进行接合,并且不会再因受热而转变回液态。

99.接着,请同时参考图2b以及图2c,对第一铜层124’与第二铜层134进行图案化程序,而分别形成第一线路层125’与第二线路层135’,其中导热材料层140b直接连接第一线路层125’。

100.接着,请参考图2d,分别形成第一增层结构b1与第二增层结构b2于线路基材c’的相对两侧上。第一增层结构b1与第二增层结构b2覆盖线路基材c’以及导热材料层140b。此处,第一增层结构b1包括至少一介电层(示意地示出一层介电层152)、至少一线路层(示意地示出一层线路层154)以及至少一导电盲孔(示意地示出一个导电盲孔153)。介电层152位于线路层154与第一线路层125’之间,且线路层154通过导电盲孔153与第一线路层125’电性连接。第二增层结构b2包括至少一介电层(示意地示出一层介电层162)、至少一线路层(示意地示出一层线路层164)以及至少一导电盲孔(示意地示出两个导电盲孔163)。介电层165位于线路层164与第二线路层135’之间,且线路层164通过导电盲孔163与第二线路层135’电性连接。

101.之后,请参考图2e,形成第一绝缘保护层170与第二绝缘保护层180于第一增层结构b1与第二增层结构b2,其中第一绝缘保护层170暴露出部分线路层154来作为接垫使用,而第二绝缘保护层180暴露出部分线路层164来作为接垫使用。

102.最后,请同时参考图2e与图2f,以切割成型(routing)的方式移除部分第一增层结构b1、部分线路基材c’、部分导热材料层140b以及部分第二增层结构b2,而暴露出剩余的导热材料层140b,以定义出导热件200b及形成包括缺口部e2的线路结构层100b,而完成封装载板10b的制作。此处,导热件200b包括第一导热部210b以及垂直连接第一导热部210b的第二导热部220b,意即导热件200b的形状例如是倒l形。缺口部e2暴露出第一导热部210b,且第二导热部220b的外表面221b切齐于线路结构层100b的侧表面101b。

103.在应用上,请同时参考图2g与图2h,配置发热元件300于封装载板10b的线路结构层100b的缺口部e2内,其中发热元件300位于第一导热部210b上,且发热元件300电性连接至线路结构层100b。此处,发热元件300的接垫310通过打线350来电性连接第一绝缘保护层170所暴露出的线路层154。

104.最后,请参考图2i,形成封装胶体400以包覆发热元件300与部分线路结构层100b,

其中封装胶体400的周围表面401切齐于第二导热部220b的外表面221,而完成封装结构1b的制作。

105.请再同时参考图1i以及图2f,本实施例的封装载板10b与上述的封装载板10a的相似,两者的差异在于:本实施例的封装载板10b的导热件200b的第一导热部210b直接接触第一线路层125’,且导热件200b的材质例如是导电金属胶或导热金属胶。也就是说,本实施例的导热件220b的材质不同于线路层的材质(例如是铜),但其可兼具导电与导热的效果。

106.综上所述,在本发明的封装载板中,导热件包括第一导热部及垂直连接于第一导热部的第二导热部。也就是说,导热件的第一导热部是内埋于线路结构层内,而第二导热部贴附在线路结构层的一侧且是暴露于外界,可增加与外界的接触面积。因此,当发热元件配置于封装载板的第一导热部上时,第二导热部的外表面可切齐于线路结构层的侧表面及封装胶体的周围表面,可有效地将发热元件所产生的热快速地传递至外界,而使本发明的封装载板可具有较佳的散热效率。

107.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。