1.本发明属于服装面料生产技术领域,具体为石墨烯纤维混纺功能型服装面料生产工艺。

背景技术:

2.现有生活中,石墨烯是一种由碳原子组成的二维纳米材料,具有优良的光学、电学、力学特性、热性能和较高的比表面积的新型碳材料,石墨烯纤维是以普通粘胶纺丝原液为基体,通过添加石墨烯分散液制备而成,不仅解决了高纯度石墨烯纤维可纺性差的问题,且在保持纺织品各项基本性能的同时具有石墨烯某一种或几种独特性质的纺织产品,石墨烯纤维具有优异的抗菌性能、防紫外线性能和远红外性能等,与纯棉纤维混纺,织造出既具有棉的外观、手感和亲水性,又具有抗菌抑菌,亲肤透气,防紫外线和抗静电等功能的纺织品,在功能性纺织品领城展示出良好的应用前景。

3.而在实际的应用中,由于使用的石墨烯纤维,其物性指标与常规粘胶纤维有差异,特别是强力比较低,单纤维断裂强度为1.96cn/dtex,回潮率9.8%,同时纤维颜色为灰黑色,整个生产过程的隔离防错工作任务艰巨,同时,由于石墨烯纤维价格昂贵,减少生产浪费,提高各工序制成率尤为重要,为预防布面错纤维、错支发生且保证下机质量,同时保证石墨烯与辅助纺织品之间的混纺质量,本技术提供一种石墨烯纤维混纺功能型服装面料生产工艺。

技术实现要素:

4.本发明的目的就在于为了解决上述问题而提供石墨烯纤维混纺功能型服装面料生产工艺,解决了背景技术中提到的问题。

5.为了解决上述问题,本发明提供了一种技术方案:

6.石墨烯纤维混纺功能型服装面料生产工艺,包括以下步骤:

7.s1、制备石墨烯纤维,以普通粘胶纺丝原液为基体,通过添加石墨烯分散液制备得到石墨烯纤维;

8.s2、进行清花工序,通过人工对得到的石墨烯纤维进行挑拣排列,然后利用清花机进行清花操作,同时调整清花抓棉机打手速度以及清花成卷机综合打手速度,并对棉卷进行包裹;

9.s3、进行梳棉工序,利用梳棉机进行梳棉操作,同时增加梳棉机除尘管道的风量,并调整锡林转速以及刺辊转速,并控制纯石墨烯生条的重量;

10.s4、进行并条工序,选取需要进行混纺的辅助纺织品,并利用并条机将石墨烯纤维与辅助纺织品,经三道并条混合均匀;

11.s5、进行粗纱工序,利用粗纱机对并条机输出的熟条进行牵伸、加捻、卷绕以及成形操作,同时控制锭子速度、罗拉中心距、后区牵伸倍数、粗纱捻度以及粗纱定量;

12.s6、进行细纱工序,首先采用塑料布对细纱机进行隔挡,然后利用细纱机将粗纱机

输出的粗纱均匀拉长拉细,达到后道工序需要的支数后,同时控制总牵伸倍数、车间温度以及车间湿度,然后对牵伸后的粗纱进行加捻,同时控制捻度范围,最后将拉长加捻后的纱条,按照成形要求卷绕在筒管上,做成管纱状的细纱;

13.s7、进行整经工序,利用整经机将一定根数和长度的经纱,从络纱筒子上引出,组成一幅纱片,使经纱相互平行,并且紧密绕在整经轴上,同时设置整经速度以及摩擦辊张力;

14.s8、进行浆纱工序,将一定质量比的磷酸酯淀粉、聚酯浆料与水进行充分混合,得到混合浆,然后将几个经轴上的经纱并成一片,使其通过浆液,然后经过压榨、烘干、卷绕成织轴;

15.s9、进行织造工序,利用纺织机对经过上浆之后的经纱进行织造,即可得到所述的石墨烯纤维混纺功能型服装面料。

16.作为优选,所述步骤s2中调整清花抓棉机打手速度为450-600r/min,所述步骤s2中调整清花成卷机综合打手速度为500-650r/min。

17.作为优选,所述步骤s3中调整锡林转速为300-325r/min,所述步骤s3中调整刺辊转速为690-780r/min,所述步骤s3中控制纯石墨烯生条的重量为18.32-19.56g/5m。

18.作为优选,所述步骤s4中经三道并条混合均匀的具体操作步骤为:头并6根混纺,其中4根石墨烯生条和2根辅助纺织品生条,二并采用3根石墨烯生条和3根辅助纺织品生条,三并采用6根半熟条混入,进入并条机后条子均匀搭配,同时利用挡板对并条机机台进行隔离遮挡。

19.作为优选,所述步骤s5中控制锭子速度为500-630r/min、罗拉中心距35

×

52

×

61mm、后区牵伸倍数为1.4-1.6倍、粗纱捻度为4.0-5.0捻/10cm、粗纱定量为3.0-4.2g/10m。

20.作为优选,所述步骤s6中控制总牵伸倍数为15-30倍、车间温度为25-27℃、车间湿度为30-45%,所述步骤s6中控制捻度范围为60-80捻/10厘米。

21.作为优选,所述步骤s7中设置整经速度为500r/min、摩擦辊张力为180cn。

22.作为优选,所述步骤s8中磷酸酯淀粉、聚酯浆料与水的质量比为2:3:5。

23.本发明的有益效果是:本发明通过对石墨烯纤维与辅助纺织品之间的纺纱、织造工艺进行调整,能够有效的预防布面错纤维、错支的情况发生,同时利用合理的配棉以及科学配置各工序工艺参数,能够保证石墨烯纤维与辅助纺织品混纺制作出来的功能型服装面料的质量,从而开发出能够满足市场需求的功能型服装面料,有利于实际的应用与生产。

附图说明:

24.为了易于说明,本发明由下述的具体实施及附图作以详细描述。

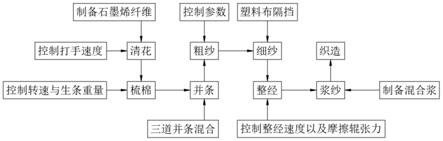

25.图1是本发明石墨烯纤维混纺功能型服装面料生产工艺流程示意图。

具体实施方式:

26.如图1所示,本具体实施方式采用以下技术方案:

27.实施例:

28.石墨烯纤维混纺功能型服装面料生产工艺,包括以下步骤:

29.s1、制备石墨烯纤维,以普通粘胶纺丝原液为基体,通过添加石墨烯分散液制备得

到石墨烯纤维,便于更好的制备石墨烯纤维,从而方便进行后续操作步骤;

30.s2、进行清花工序,通过人工对得到的石墨烯纤维进行挑拣排列,然后利用清花机进行清花操作,同时调整清花抓棉机打手速度以及清花成卷机综合打手速度,并对棉卷进行包裹,便于更好的防止飞花混入;

31.s3、进行梳棉工序,利用梳棉机进行梳棉操作,同时增加梳棉机除尘管道的风量,并调整锡林转速以及刺辊转速,并控制纯石墨烯生条的重量,通过增加梳棉机除尘管道的风量,防止石墨烯品种的下吸花大面积吸入除尘管道,堵塞了下吸风口,形成错纤维;

32.s4、进行并条工序,选取需要进行混纺的辅助纺织品,并利用并条机将石墨烯纤维与辅助纺织品,经三道并条混合均匀,通过设置三道并条工序,便于更好的保证混合效果;

33.s5、进行粗纱工序,利用粗纱机对并条机输出的熟条进行牵伸、加捻、卷绕以及成形操作,同时控制锭子速度、罗拉中心距、后区牵伸倍数、粗纱捻度以及粗纱定量,便于更好的完成粗纱工序;

34.s6、进行细纱工序,首先采用塑料布对细纱机进行隔挡,然后利用细纱机将粗纱机输出的粗纱均匀拉长拉细,达到后道工序需要的支数后,同时控制总牵伸倍数、车间温度以及车间湿度,然后对牵伸后的粗纱进行加捻,同时控制捻度范围,最后将拉长加捻后的纱条,按照成形要求卷绕在筒管上,做成管纱状的细纱,通过塑料布对细纱机进行隔挡,从而防止回花乱飞,飘到相邻机台,从而造成错纤维与错支的情况发生;

35.s7、进行整经工序,利用整经机将一定根数和长度的经纱,从络纱筒子上引出,组成一幅纱片,使经纱相互平行,并且紧密绕在整经轴上,同时设置整经速度以及摩擦辊张力,便于更好的减少整经张力变化,同时减少产生倒断头和浆纱缠纱的可能性;

36.s8、进行浆纱工序,将一定质量比的磷酸酯淀粉、聚酯浆料与水进行充分混合,得到混合浆,然后将几个经轴上的经纱并成一片,使其通过浆液,然后经过压榨、烘干、卷绕成织轴;

37.s9、进行织造工序,利用纺织机对经过上浆之后的经纱进行织造,即可得到所述的石墨烯纤维混纺功能型服装面料。

38.其中,所述步骤s2中调整清花抓棉机打手速度为450-600r/min,所述步骤s2中调整清花成卷机综合打手速度为500-650r/min,便于更好的控制清花抓棉机与清花成卷机的打手速度。

39.其中,所述步骤s3中调整锡林转速为300-325r/min,所述步骤s3中调整刺辊转速为690-780r/min,所述步骤s3中控制纯石墨烯生条的重量为18.32-19.56g/5m,便于更好的控制梳棉工序中的各个变量。

40.其中,所述步骤s4中经三道并条混合均匀的具体操作步骤为:头并6根混纺,其中4根石墨烯生条和2根辅助纺织品生条,二并采用3根石墨烯生条和3根辅助纺织品生条,三并采用6根半熟条混入,进入并条机后条子均匀搭配,同时利用挡板对并条机机台进行隔离遮挡,便于更好的保证并条效果。

41.其中,所述步骤s5中控制锭子速度为500-630r/min、罗拉中心距35

×

52

×

61mm、后区牵伸倍数为1.4-1.6倍、粗纱捻度为4.0-5.0捻/10cm、粗纱定量为3.0-4.2g/10m,便于更好的匹配上道工序完成粗纱工序。

42.其中,所述步骤s6中控制总牵伸倍数为15-30倍、车间温度为25-27℃、车间湿度为

30-45%,所述步骤s6中控制捻度范围为60-80捻/10厘米,便于更好的保证成纱各项指标以及生产的稳定性。

43.其中,所述步骤s7中设置整经速度为500r/min、摩擦辊张力为180cn,便于更好的完成整经操作。

44.其中,所述步骤s8中磷酸酯淀粉、聚酯浆料与水的质量比为2:3:5,便于更好的制备出符合生产要求的混合浆,从而保证上浆效果。

45.以下通过具体实施方式来说明本发明的有益效果:

46.实施例一、石墨烯纤维混纺功能型服装面料生产工艺:以羊毛纤维为辅助纺织品,将石墨烯纤维与羊毛纤维进行混纺制作功能型服装面料,具体包括以下步骤:

47.步骤一、制备石墨烯纤维,以普通粘胶纺丝原液为基体,通过添加石墨烯分散液制备得到石墨烯纤维,便于更好的获得制备本技术的石墨烯纤维混纺功能型服装面料的原材料——石墨烯纤维;

48.步骤二、进行清花工序,通过人工对得到的石墨烯纤维进行挑拣排列,然后利用清花机进行清花操作,同时调整清花抓棉机打手速度为500r/min,调整清花成卷机综合打手速度为600r/min,并对棉卷进行包裹,通过将清花抓棉机的打手速度设置为500r/min,清花成卷机的综合打手速度设置为600r/min,便于更好的利用清花机对石墨烯纤维进行清花操作;

49.步骤三、进行梳棉工序,利用梳棉机进行梳棉操作,同时增加梳棉机除尘管道的风量,并调整锡林转速为310r/min,调整刺辊转速为720r/min,并控制纯石墨烯生条的重量为19.12g/5m,通过将锡林转速设置为310r/min,刺辊转速设置为720r/min,并控制纯石墨烯生条的重量为19.12g/5m,从而保证梳棉效果以及梳棉的质量;

50.步骤四、进行并条工序,选取需要进行混纺的辅助纺织品,并利用并条机将石墨烯纤维与羊毛纤维生条,经三道并条混合均匀,具体操作为:头并6根混纺,其中4根石墨烯生条和2根羊毛纤维生条,二并采用3根石墨烯生条和3根羊毛纤维生条,三并采用6根半熟条混入,进入并条机后条子均匀搭配,同时利用挡板对并条机机台进行隔离遮挡,通过采用三道并条进行均匀混合,便于更好的保证石墨烯纤维与羊毛纤维生条之间的利用效果;

51.步骤五、进行粗纱工序,利用粗纱机对并条机输出的熟条进行牵伸、加捻、卷绕以及成形操作,同时控制锭子速度为550r/min、罗拉中心距35

×

52

×

61mm、后区牵伸倍数为1.5倍、粗纱捻度为4.5捻/10cm、粗纱定量为3.5g/10m,通过控制粗纱工序的各项参数,从而保证粗纱机的工作效果,进而保证经过粗纱之后的熟条具有更好的的拉伸特性;

52.步骤六、进行细纱工序,首先采用塑料布对细纱机进行隔挡,然后利用细纱机将粗纱机输出的粗纱均匀拉长拉细,达到后道工序需要的支数后,同时控制总牵伸倍数为25倍、车间温度为26℃、车间湿度为40%,然后对牵伸后的粗纱进行加捻,同时控制捻度范围为70捻/10厘米,最后将拉长加捻后的纱条,按照成形要求卷绕在筒管上,做成管纱状的细纱,通过调整细纱工序各项的参数,并将粗纱加工成一定线密度且符合质量标准或用户要求的细纱,方便进行后续的纺织操作;

53.步骤七、进行整经工序,利用整经机将一定根数和长度的经纱,从络纱筒子上引出,组成一幅纱片,使经纱相互平行,并且紧密绕在整经轴上,同时设置整经速度为500r/min、摩擦辊张力为180cn,通过调整整经工序的整经速度为500r/min、摩擦辊张力为180cn,

从而更好的完成对纱片的加工操作;

54.步骤八、进行浆纱工序,将质量比为2:3:5的磷酸酯淀粉、聚酯浆料与水进行充分混合,得到混合浆,然后将几个经轴上的经纱并成一片,使其通过浆液,然后经过压榨、烘干、卷绕成织轴,通过将质量比为2:3:5的磷酸酯淀粉、聚酯浆料与水进行充分混合,便于更好的制备得到混合浆,从而配合经纱完成上浆操作;

55.步骤九、进行织造工序,利用纺织机对经过上浆之后的经纱进行织造,即可得到所述的石墨烯纤维混纺功能型服装面料,通过纺织机便于更好的织造石墨烯纤维混纺功能型服装面料。

56.实施例二、石墨烯纤维混纺功能型服装面料生产工艺:以羊绒纤维为辅助纺织品,将石墨烯纤维与羊绒纤维进行混纺制作功能型服装面料,具体包括以下步骤:

57.步骤一、制备石墨烯纤维,以普通粘胶纺丝原液为基体,通过添加石墨烯分散液制备得到石墨烯纤维,通过普通粘胶纺丝原液,便于更好的配合石墨烯分散液制备石墨烯纤维;

58.步骤二、进行清花工序,通过人工对得到的石墨烯纤维进行挑拣排列,然后利用清花机进行清花操作,同时调整清花抓棉机打手速度为450r/min,调整清花成卷机综合打手速度为500r/min,并对棉卷进行包裹,将原料棉花通过开清棉机械混合、开松、除杂后,生产加工成长度重量合格的棉卷,供下工序进行梳棉加工操作;

59.步骤三、进行梳棉工序,利用梳棉机进行梳棉操作,同时增加梳棉机除尘管道的风量,并调整锡林转速为300r/min,调整刺辊转速为690r/min,并控制纯石墨烯生条的重量为18.32g/5m,经过梳棉工序之后纺出的纱品质更好,精梳棉纱制成的布料在质感、耐洗与耐用度都有较高的品质水准;

60.步骤四、进行并条工序,选取需要进行混纺的辅助纺织品,并利用并条机将石墨烯纤维与羊绒纤维生条,经三道并条混合均匀,具体操作为:头并6根混纺,其中4根石墨烯生条和2根羊绒纤维生条,二并采用3根石墨烯生条和3根羊绒纤维生条,三并采用6根半熟条混入,进入并条机后条子均匀搭配,同时利用挡板对并条机机台进行隔离遮挡,通过将辅助纺织品进行混纺并条,在进一步的纺纱操作进行之前需将梳棉生条并合,改善条干均匀度及纤维状态;

61.步骤五、进行粗纱工序,利用粗纱机对并条机输出的熟条进行牵伸、加捻、卷绕以及成形操作,同时控制锭子速度为500r/min、罗拉中心距35

×

52

×

61mm、后区牵伸倍数为1.4倍、粗纱捻度为4.0捻/10cm、粗纱定量为3.0g/10m,通过调整粗纱定量为3.0g/10m,便于更好的匹配上道工序,从而完成整体的粗纱操作;

62.步骤六、进行细纱工序,首先采用塑料布对细纱机进行隔挡,然后利用细纱机将粗纱机输出的粗纱均匀拉长拉细,达到后道工序需要的支数后,同时控制总牵伸倍数为15倍、车间温度为25℃、车间湿度为30%,然后对牵伸后的粗纱进行加捻,同时控制捻度范围为60捻/10厘米,最后将拉长加捻后的纱条,按照成形要求卷绕在筒管上,做成管纱状的细纱,通过将车间温度设置为25℃,同时将车间湿度设置为30%,便于更好的保证进行细纱工序的环境参数,从而进一步的保证细纱工序的顺利进行;

63.步骤七、进行整经工序,利用整经机将一定根数和长度的经纱,从络纱筒子上引出,组成一幅纱片,使经纱相互平行,并且紧密绕在整经轴上,同时设置整经速度为500r/

min、摩擦辊张力为180cn,便于更好的将经纱保持相互平行,从而利用整经轴完成整体的连续整经操作;

64.步骤八、进行浆纱工序,将质量比为2:3:5的磷酸酯淀粉、聚酯浆料与水进行充分混合,得到混合浆,然后将几个经轴上的经纱并成一片,使其通过浆液,然后经过压榨、烘干、卷绕成织轴,通过将几个经轴上的经纱并成一片,便于更好的保证浆纱工序的上浆效率,从而提高生产效率;

65.步骤九、进行织造工序,利用纺织机对经过上浆之后的经纱进行织造,即可得到所述的石墨烯纤维混纺功能型服装面料,便于更好的匹配浆纱工序,利用纺织机完成最后的纺织操作。

66.实施例三、石墨烯纤维混纺功能型服装面料生产工艺:以不锈钢纤维为辅助纺织品,将石墨烯纤维与不锈钢纤维进行混纺制作功能型服装面料,具体包括以下步骤:

67.步骤一、制备石墨烯纤维,以普通粘胶纺丝原液为基体,通过添加石墨烯分散液制备得到石墨烯纤维,通过普通粘胶纺丝原液与石墨烯分散液之间的配合,便于更好的保证制备得到的石墨烯纤维具有一定的弹力;

68.步骤二、进行清花工序,通过人工对得到的石墨烯纤维进行挑拣排列,然后利用清花机进行清花操作,同时调整清花抓棉机打手速度为600r/min,调整清花成卷机综合打手速度为650r/min,并对棉卷进行包裹,通过对进行清花操作之后的石墨烯纤维棉卷进行包裹,防止棉卷散落,从而方便进行后续的操作;

69.步骤三、进行梳棉工序,利用梳棉机进行梳棉操作,同时增加梳棉机除尘管道的风量,并调整锡林转速为325r/min,调整刺辊转速为780r/min,并控制纯石墨烯生条的重量为19.56g/5m,利用梳棉机进行梳棉操作,便于更好的保证对石墨烯生条的加工效果,同手控制除尘管道的风量,避免灰尘乱飞;

70.步骤四、进行并条工序,选取需要进行混纺的辅助纺织品,并利用并条机将石墨烯纤维与不锈钢纤维生条,经三道并条混合均匀,具体操作为:头并6根混纺,其中4根石墨烯生条和2根不锈钢纤维生条,二并采用3根石墨烯生条和3根不锈钢纤维生条,三并采用6根半熟条混入,进入并条机后条子均匀搭配,同时利用挡板对并条机机台进行隔离遮挡,通过采用不同方式的三道并条混合,从而保证并条效果,将辅助纺织品进行均匀搭配;

71.步骤五、进行粗纱工序,利用粗纱机对并条机输出的熟条进行牵伸、加捻、卷绕以及成形操作,同时控制锭子速度为630r/min、罗拉中心距35

×

52

×

61mm、后区牵伸倍数为1.6倍、粗纱捻度为5.0捻/10cm、粗纱定量为4.2g/10m,通过控制锭子速度为630r/min、罗拉中心距35

×

52

×

61mm、后区牵伸倍数为1.6倍、粗纱捻度为5.0捻/10cm以及粗纱定量为4.2g/10m,便于更好的对熟条进行牵伸、加捻、卷绕以及成形操作;

72.步骤六、进行细纱工序,首先采用塑料布对细纱机进行隔挡,然后利用细纱机将粗纱机输出的粗纱均匀拉长拉细,达到后道工序需要的支数后,同时控制总牵伸倍数为30倍、车间温度为27℃、车间湿度为45%,然后对牵伸后的粗纱进行加捻,同时控制捻度范围为80捻/10厘米,最后将拉长加捻后的纱条,按照成形要求卷绕在筒管上,做成管纱状的细纱,通过控制捻度范围为80捻/10厘米,便于更好的对拉长加之后的纱条进行加捻操作;

73.步骤七、进行整经工序,利用整经机将一定根数和长度的经纱,从络纱筒子上引出,组成一幅纱片,使经纱相互平行,并且紧密绕在整经轴上,同时设置整经速度为500r/

min、摩擦辊张力为180cn,通过将经纱,从络纱筒子上引出,同时形成一幅纱片,便于更加快速的对纱线进行整经操作;

74.步骤八、进行浆纱工序,将质量比为2:3:5的磷酸酯淀粉、聚酯浆料与水进行充分混合,得到混合浆,然后将几个经轴上的经纱并成一片,使其通过浆液,然后经过压榨、烘干、卷绕成织轴,通过混合浆便于更好的对经纱进行上浆操作,从而保证经纱的结构效果;

75.步骤九、进行织造工序,利用纺织机对经过上浆之后的经纱进行织造,即可得到所述的石墨烯纤维混纺功能型服装面料,便于更好的织造满足市场需求的石墨烯纤维混纺功能型服装面料。

76.综上所述,与现有技术相比,本发明通过对石墨烯纤维与辅助纺织品之间的纺纱、织造工艺进行调整,能够有效的预防布面错纤维、错支的情况发生,同时利用合理的配棉以及科学配置各工序工艺参数,能够保证石墨烯纤维与辅助纺织品混纺制作出来的功能型服装面料的质量,从而开发出能够满足市场需求的功能型服装面料,有利于实际的应用与生产。

77.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

78.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。