1.本发明涉及面料处理技术领域,特别是一种服装加工用面料处理工艺及加工装置。

背景技术:

2.服装以面料制作而成,面料就是用来制作服装的材料,作为服装三要素之一,面料不仅可以诠释服装的风格和特性,而且直接左右着服装的色彩,造型的表现效果,呈现出自身的高贵完美,手感柔软,在服装大世界里,服装的面料五花八门,日新月异,但是从总体上来讲,优质、高档的面料,大都具有穿着舒适、吸汗透气、悬垂挺括、视觉高贵、触觉柔软等几个方面的特点。随着人们对时尚的追求越来越高,人们对面料的色泽需求越来越高,不仅需要面料染色后色泽鲜艳,而且染色后的面料需要具有很好的水洗牢度,现有的设备都是将面料进行分开加工,容易大量的物料搬运,浪费人力与物力,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

3.实现上述目的本发明的技术方案为:一种服装加工用面料加工装置,包括:退浆凹型台以及辅助支架,所述辅助支架安装于所述退浆凹型台上,所述辅助支架以及所述退浆凹型台上安装有调节限位结构,所述退浆凹型台上安装于反复清洗结构、搅拌温控结构以及运输结构;

4.所述调节限位结构包含有:若干个运输滚筒、若干个运输链轮、运输驱动机、运输链条、若干个日型调节升降块、若干个调节螺纹管、若干个调节螺纹杆、若干个调节链轮、若干个调节链条、若干个调节驱动机、若干个调节弹簧柱、若干个调节轴承块以及若干个调节挤压滚筒;

5.若干个所述运输滚筒通过轴承均匀的插装于所述退浆凹型台以及反复清洗结构上,所述运输驱动机安装于所述退浆凹型台上,若干个所述运输链轮分别安装于若干个所述运输滚筒以及所述运输驱动机驱动端上,所述辅助支架上开设有若干个升降口,若干个所述日型调节升降块分别活动插装于若干个所述升降口的内侧,若干个所述调节螺纹管分别通过轴承插装于所述辅助支架上,若干个所述调节螺纹杆分别活动插装于若干个所述调节螺纹管的内侧,且若干个所述调节螺纹杆分别通过轴承连接于若干个所述日型调节升降块上,若干个所述调节驱动机均匀的安装于所述辅助支架上,若干个所述调节链轮分别安装于若干个所述调节螺纹管以及若干个所述调节驱动机的驱动端上,若干个所述调节链条套装于若干个所述调节链轮上,若干个所述调节轴承块分别活动插装于若干个所述日型调节升降块的内侧,若干个所述调节弹簧柱分别安装于若干个所述日型调节升降块的内侧,且若干个所述调节弹簧柱分别连接于若干个所述调节轴承块上,若干个所述调节挤压滚筒分别安装于若干个所述调节轴承块上。

6.优选的,所述反复清洗结构包含有:若干个凹型内箱、若干个高温盘绕管、若干个

冷却器、若干个散热箱以及若干个散热器;

7.若干个所述凹型内箱均匀的安装于所述退浆凹型台的内侧,若干个所述运输滚筒分别通过轴承插装于所述凹型内箱上,若干个所述高温盘绕管以及若干个冷却器分别交错安装于若干个所述凹型内箱的内侧,若干个所述散热器分别安装于若干个所述退浆凹型台的外侧上,且若干个所述散热器分别连接于若干个所述散热箱上,若干个所述散热器分别安装于若干个所述散热箱上。

8.优选的,所述搅拌结构包含有:若干个搅拌驱动机、若干个搅拌驱动轴、若干个搅拌轴、若干个传导圆盘、若干个搅拌旋转片以及若干个传导磁铁块;

9.若干个所述搅拌驱动轴分别通过轴承插装于若干个所述凹型内箱的中心线上,若干个所述搅拌轴分别通过轴承均匀的插装于若干个所述凹型内箱上,若干个所述搅拌驱动机分别安装于若干个所述凹型内箱上,且若干个所述搅拌驱动机分别连接于若干个所述搅拌驱动轴上,若干个所述传导圆盘分别安装于若干个所述搅拌轴以及若干个所述搅拌驱动轴上,且若干个所述传导圆盘分别交错排列,若干个所述传导磁铁块分别安装于若干个所述传导圆盘上,若干个所述搅拌旋转片分别安装于若干个所述搅拌驱动轴以及若干个所述传导圆盘上。

10.优选的,所述运输结构包含有:两对运输丝杠模组、两对凹型挤压运输块、四对升降凹型块、四对升降凸型块、液压箱、抽液泵、分流阀门管、四对引流管以及两对升降挤压杆;

11.两对所述运输丝杠模组安装于所述辅助支架上,两对所述凹型挤压运输块分别安装于两对所述运输丝杠模组的移动端上,四对所述升降凹型块分别两对所述凹型挤压运输块的内侧,四对所述升降凸型块分别活动插装于四对所述升降凹型块上,两对所述升降挤压杆分别安装于四对所述升降凸型块上,所述液压箱安装于所述退浆凹型台上,所述抽液泵安装于所述液压箱上,所述分流阀门管安装于所述抽液泵上,四对所述引流管安装于所述分流阀门管上,且四对所述引流管分别连接于四对所述升降凹型块上。

12.优选的,若干个所述凹型内箱上分别设置有面料松紧度传感器。

13.优选的,若干个所述日型调节升降块内侧以及若干个所述升降口内侧分别设置有升降滑道,若干个所述日型调节升降块以及若干个所述调节轴承块的外侧分别设置有升降滑块,若干个所述升降滑块分别活动插装于若干个所述升降滑道的内侧。

14.优选的,两对所述升降挤压杆上分别设置有胶垫。

15.优选的,所述辅助支架上设置有若干个高温井状电热管以及若干个风干风扇。

16.一种服装加工用面料处理工艺,包括以下操作步骤:步骤s1、退浆;步骤s2、反复冲洗;步骤s3、烘干;步骤s4、改性处理;步骤s5、处理后清洗;步骤s6、处理后烘干;

17.步骤s1:将所需要进行处理的面料采用淀粉酶和高温水洗对织造出的面料进行退浆处理,将面料引流到凹型内箱的内侧,进行运输浸泡;

18.步骤s2:通过反复清洗结构将若干个凹型内箱进行分段式加热冷却,使用凹型内箱内的热水和冷水依次对退浆处理后的面料进行反复清洗;

19.步骤s3:将清洗后的布料通过若干个高温井状电热管进行烘干处理,烘干处理温度为110℃~115℃;

20.步骤s4:使用多巴胺为生物粘合剂,以多糖微晶作为偶联剂,并结合含氨基的聚乙

二醇,将纳米二氧化钛与水混合均匀制备出杂化处理溶液,将所需要进行处理的面料浸入杂化处理溶液中,充分浸润进行仿生改性处理,在面料表面形成二氧化钛/聚多巴胺杂化体系;

21.步骤s5:使用清水经过改性处理后的面料运输到凹型内箱的内侧,进行反复清洗;

22.步骤s6:将经过后处理的面料晾至半干,并对其进行烘干处理,烘干温度为100℃~110℃。

23.所述步骤s4,多巴胺3~7%;多糖微晶2~3%;含氨基的聚乙二醇0.5~1%;纳米二氧化钛10~14%;水20~25%;多巴胺5%;多糖微晶2.5%;含氨基的聚乙二醇0.8%;纳米二氧化钛12%。

24.利用本发明的技术方案制作的服装加工用面料处理工艺及加工装置,通过调节限位结构与运输结构的配合,从而达到将面料进行拉紧,稳定运输,从而达到将面料上的胶进行清洗,同时将偶联剂浸泡到面料上,同时通过搅拌结构加快了面料的浸泡,同时通过改变温度的调节,从而达到加快面料的浸泡。

附图说明

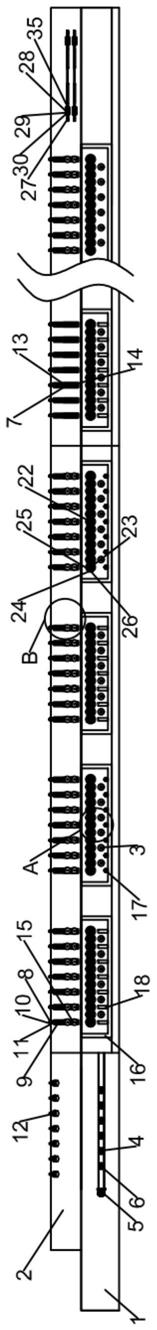

25.图1为本发明所述一种服装加工用面料处理工艺及加工装置的主视结构示意图。

26.图2为本发明所述一种服装加工用面料处理工艺及加工装置的俯视结构示意图。

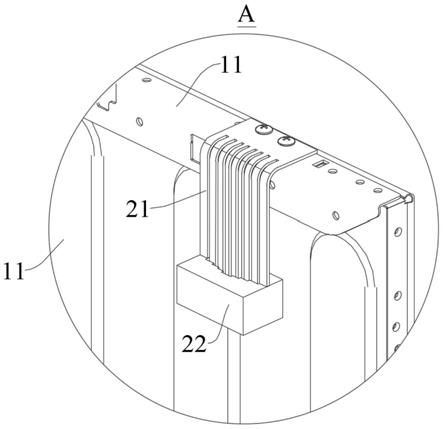

27.图3为图1中“a”部分的结构放大图。

28.图4为图1中“b”部分的结构放大图。

29.图5为图2中“c”部分的结构放大图。

30.图中:1、退浆凹型台;2、辅助支架;3、运输滚筒;4、运输链轮;5、运输驱动机;6、运输链条;7、日型调节升降块;8、调节螺纹管;9、调节螺纹杆;10、调节链轮;11、调节链条;12、调节驱动机;13、调节弹簧柱;14、调节轴承块;15、调节挤压滚筒;16、凹型内箱;17、高温盘绕管;18、冷却器;19、散热箱;20、散热器;21、搅拌驱动机;22、搅拌驱动轴;23、搅拌轴;24、传导圆盘;25、搅拌旋转片;26、传导磁铁块;27、运输丝杠模组;28、凹型挤压运输块;29、升降凹型块;30、升降凸型块;31、液压箱;32、抽液泵;33、分流阀门管;34、引流管;35、升降挤压杆。

具体实施方式

31.通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

32.实施例1

33.如图1-5所示,所述辅助支架2安装于所述退浆凹型台:1上,所述辅助支架2以及所述退浆凹型台:1上安装有调节限位结构,所述退浆凹型台:1上安装于反复清洗结构、搅拌温控结构以及运输结构;

34.具体的,所述调节限位结构包含有:若干个运输滚筒3、若干个运输链轮4、运输驱动机5、运输链条6、若干个日型调节升降块7、若干个调节螺纹管8、若干个调节螺纹杆9、若

干个调节链轮10、若干个调节链条11、若干个调节驱动机12、若干个调节弹簧柱13、若干个调节轴承块14以及若干个调节挤压滚筒15;

35.具体的,若干个所述运输滚筒3通过轴承均匀的插装于所述退浆凹型台:1以及反复清洗结构上,所述运输驱动机5安装于所述退浆凹型台:1上,若干个所述运输链轮4分别安装于若干个所述运输滚筒3以及所述运输驱动机5驱动端上,所述辅助支架2上开设有若干个升降口,若干个所述日型调节升降块7分别活动插装于若干个所述升降口的内侧,若干个所述调节螺纹管8分别通过轴承插装于所述辅助支架2上,若干个所述调节螺纹杆9分别活动插装于若干个所述调节螺纹管8的内侧,且若干个所述调节螺纹杆9分别通过轴承连接于若干个所述日型调节升降块7上,若干个所述调节驱动机12均匀的安装于所述辅助支架2上,若干个所述调节链轮10分别安装于若干个所述调节螺纹管8以及若干个所述调节驱动机12的驱动端上,若干个所述调节链条11套装于若干个所述调节链轮10上,若干个所述调节轴承块14分别活动插装于若干个所述日型调节升降块7的内侧,若干个所述调节弹簧柱13分别安装于若干个所述日型调节升降块7的内侧,且若干个所述调节弹簧柱13分别连接于若干个所述调节轴承块14上,若干个所述调节挤压滚筒15分别安装于若干个所述调节轴承块14上。

36.使用时,通过运输结构将面料进行拉伸,同时通过运输驱动机5运行,带动运输驱动机5驱动端上运输链轮4旋转,通过运输链轮4带动其上的运输链条6旋转,通过运输链条6带动其上的若干个运输链轮4旋转,通过若干个运输链轮4分别带动其上的运输滚筒3旋转,通过若干个运输滚筒3的旋转,带动其上的面料移动,通过若干个调节驱动机12运行,分别带动若干个调节驱动机12驱动端上的调节链轮10旋转,通过调节链轮10带动其上的调节链条11旋转,通过调节链条11带动其上的另外一对运输链轮4旋转,通过一对运输链轮4带动其上的调节螺纹管8旋转,通过一对调节螺纹管8的旋转,分别带动一对调节螺纹管8分别带动其内调节螺纹杆9升降,通过一对调节螺纹杆9分别带动其上的日型调节升降块7,通过若干个日型调节升降块7分别沿着若干个升降口内侧升降,分别带动其上的调节轴承块14以及若干个调节挤压滚筒15升降,通过若干个调节挤压滚筒15分别带动其上的面料升降拉伸,从而达到将面料进行拉紧,面料拉伸调节挤压滚筒15,通过调节挤压滚筒15带动其上的调节轴承块14,通过调节轴承块14带动其上的调节弹簧柱13,从而达到将面料进行拉紧,使得面料稳定运输。

37.实施例2

38.如图1-5所示,所述反复清洗结构包含有:若干个凹型内箱16、若干个高温盘绕管17、若干个冷却器18、若干个散热箱19以及若干个散热器20;

39.具体的,若干个所述凹型内箱16均匀的安装于所述退浆凹型台:1的内侧,若干个所述运输滚筒3分别通过轴承插装于所述凹型内箱16上,若干个所述高温盘绕管17以及若干个冷却器18分别交错安装于若干个所述凹型内箱16的内侧,若干个所述散热器20分别安装于若干个所述退浆凹型台:1的外侧上,且若干个所述散热器20分别连接于若干个所述散热箱19上,若干个所述散热器20分别安装于若干个所述散热箱19上。

40.使用时,通过若干个凹型内箱16分别根据不同的需求,对面料进行浸泡,将面料上的胶清洗掉,同时通过高温盘绕管17或冷却器18对面料进行高温加热以及冷却,之后通过散热箱19以及散热器20的配合,将热量散发出去。

41.实施例3

42.如图1-5所示,所述搅拌结构包含有:若干个搅拌驱动机21、若干个搅拌驱动轴22、若干个搅拌轴23、若干个传导圆盘24、若干个搅拌旋转片25以及若干个传导磁铁块26;

43.具体的,若干个所述搅拌驱动轴22分别通过轴承插装于若干个所述凹型内箱16的中心线上,若干个所述搅拌轴23分别通过轴承均匀的插装于若干个所述凹型内箱16上,若干个所述搅拌驱动机21分别安装于若干个所述凹型内箱16上,且若干个所述搅拌驱动机21分别连接于若干个所述搅拌驱动轴22上,若干个所述传导圆盘24分别安装于若干个所述搅拌轴23以及若干个所述搅拌驱动轴22上,且若干个所述传导圆盘24分别交错排列,若干个所述传导磁铁块26分别安装于若干个所述传导圆盘24上,若干个所述搅拌旋转片25分别安装于若干个所述搅拌驱动轴22以及若干个所述传导圆盘24上。

44.使用时,通过搅拌驱动机21运行,带动搅拌驱动机21驱动上的搅拌驱动轴22旋转,通过搅拌驱动轴22带动其上的传导圆盘24旋转,通过传导圆盘24带动其上的若干个传导磁铁块26,通过磁性变速器的原理,通过传导磁铁块26带动另一个传导圆盘24上的传导磁铁块26,从而达到将若干个传导圆盘24进行磁性传导,从而达到将若干个传导圆盘24进行磁性驱动旋转,通过若干个传导圆盘24分别带动其上的搅拌旋转片25的旋转,从而达到将若干个凹型内箱16产生搅拌水流,从而达到将面料进行快速清洗以及温度调节。

45.实施例4

46.如图1-5所示,所述运输结构包含有:两对运输丝杠模组27、两对凹型挤压运输块28、四对升降凹型块29、四对升降凸型块30、液压箱31、抽液泵32、分流阀门管33、四对引流管34以及两对升降挤压杆35;

47.具体的,两对所述运输丝杠模组27安装于所述辅助支架2上,两对所述凹型挤压运输块28分别安装于两对所述运输丝杠模组27的移动端上,四对所述升降凹型块29分别两对所述凹型挤压运输块28的内侧,四对所述升降凸型块30分别活动插装于四对所述升降凹型块29上,两对所述升降挤压杆35分别安装于四对所述升降凸型块30上,所述液压箱31安装于所述退浆凹型台:1上,所述抽液泵32安装于所述液压箱31上,所述分流阀门管33安装于所述抽液泵32上,四对所述引流管34安装于所述分流阀门管33上,且四对所述引流管34分别连接于四对所述升降凹型块29上。

48.使用时,通过两对运输丝杠模组27运行,分别带动两对运输丝杠模组27移动端上的凹型挤压运输块28,通过抽液泵32将液压箱31内的液体抽送到分流阀门管33的内侧,通过分流阀门管33将液体引流到四对引流管34的内侧,通过四对引流管34分别将液体引流到两对升降凹型块29的内侧,通过两对升降凹型块29内的液压带动其上的升降凸型块30,通过四对升降凸型块30分别带动其上的升降挤压杆35,通过将若干个升降挤压杆35分别在面料的两侧进行挤压固定,从而达到将面料挤压挤压拉伸运输,通过两对升降挤压杆35的交错运行,从而达到将面料挤压运输。

49.作为优选方案,更进一步的,若干个所述凹型内箱16上分别设置有面料松紧度传感器。

50.作为优选方案,更进一步的,若干个所述日型调节升降块7内侧以及若干个所述升降口内侧分别设置有升降滑道,若干个所述日型调节升降块7以及若干个所述调节轴承块14的外侧分别设置有升降滑块,若干个所述升降滑块分别活动插装于若干个所述升降滑道

的内侧。

51.作为优选方案,更进一步的,两对所述升降挤压杆35上分别设置有胶垫。

52.作为优选方案,更进一步的,所述辅助支架2上设置有若干个高温井状电热管以及若干个风干风扇。

53.一种服装加工用面料处理工艺,包括以下操作步骤:步骤s1、退浆;步骤s2、反复冲洗;步骤s3、烘干;步骤s4、改性处理;步骤s5、处理后清洗;步骤s6、处理后烘干;

54.步骤s1:将所需要进行处理的面料采用淀粉酶和高温水洗对织造出的面料进行退浆处理,将面料引流到凹型内箱16的内侧,进行运输浸泡;

55.步骤s2:通过反复清洗结构将若干个凹型内箱16进行分段式加热冷却,使用凹型内箱16内的热水和冷水依次对退浆处理后的面料进行反复清洗;

56.步骤s3:将清洗后的布料通过若干个高温井状电热管进行烘干处理,烘干处理温度为110℃~115℃;

57.步骤s4:使用多巴胺为生物粘合剂,以多糖微晶作为偶联剂,并结合含氨基的聚乙二醇,将纳米二氧化钛与水混合均匀制备出杂化处理溶液,将所需要进行处理的面料浸入杂化处理溶液中,充分浸润进行仿生改性处理,在面料表面形成二氧化钛/聚多巴胺杂化体系;

58.步骤s5:使用清水经过改性处理后的面料运输到凹型内箱16的内侧,进行反复清洗;

59.步骤s6:将经过后处理的面料晾至半干,并对其进行烘干处理,烘干温度为100℃~110℃。

60.所述步骤s4,多巴胺3~7%;多糖微晶2~3%;含氨基的聚乙二醇0.5~1%;纳米二氧化钛10~14%;水20~25%;多巴胺5%;多糖微晶2.5%;含氨基的聚乙二醇0.8%;纳米二氧化钛12%。

61.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。