1.本发明属于氧化亚铜复合材料制备技术领域,具体涉及一种用于棉织物整理的氧化亚铜复合材料的制备方法。

背景技术:

2.作为一种典型的p型半导体功能材料,cu2o的禁带宽度在2.0-2.2ev,可以利用太阳光进行光电转化,且光电转化效率很高。cu2o还兼具没有毒性,制备成本低廉,原料来源广泛等优点。因此,对cu2o及其复合物的研究具有重要的科学意义。但是,在光催化过程中,cu2o容易发生光腐蚀,而且由于cu2o的禁带宽度较窄,光生电子和空穴在移动过程中容易发生复合,从而降低光催化活性。通过调控cu2o的微观形貌、尺寸等来提高cu2o的光催化性能,并将cu2o与tio2复合制成cu2o/tio2复合材料,这使其光催化性进一步提高。

3.随着科技的发展,越来越多的功能性纺织品进入到人们生活的各个领域,受到人们的极大关注。过在织物表面整理上一些功能性的材料,能够开发出多功能纺织品,满足现代社会人类对纺织品的多功能化需求,这已成为纺织品开发的新热点。

4.纺织行业对光催化技术的应用是通过将光催化剂整理到棉织物上,赋予织物优异的光催化性能。这对光催化剂在纺织行业中的应用具有重要意义。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.本发明提供一种用于棉织物整理的氧化亚铜复合材料的制备方法,其由以下步骤组成:

7.改性cu2o的制备:将cu(no3)2·

3h2o,naoh,pvp,依次加入到乙二醇和蒸馏水的混合溶液中,加入到高压釜内胆,搅拌后置于鼓风干燥箱,180-200℃条件下反应20-24h,得到沉淀用水清洗,置于真空烘箱中,烘干得到改性cu2o粉末;

8.复合材料的制备:将改性cu2o粉末放入无水乙醇中,超声溶解后,与5-15%的tbt钛酸四丁酯的无水乙醇溶液混合,搅拌16-20h,加入馏水,预处理,最后将溶液转移至高压釜,放入鼓风干燥箱中,进行反应,得到复合材料;

9.棉织物预处理:将棉织物浸于含有18ml的乙醇、2ml蒸馏水和1ml kh550的溶液中搅拌,取出后烘干,进行烘焙;

10.棉织物整理:将复合材料和预处理后的棉织物加入戊二醛的水溶液中,整理1-2h。

11.作为本发明所述的用于棉织物整理的氧化亚铜复合材料的制备方法的优选方案:所述改性cu2o的制备,为改性cu2o的制备:0.145g的cu(no3)2·

3h2o,4.8g的naoh,0.4g的pvp,依次加入到10-20ml乙二醇和40-50ml蒸馏水的混合溶液中,加进高压釜内胆中,搅拌0.5-1h后置于鼓风干燥箱,200℃条件下反应20h;所得沉淀用蒸馏水超声清洗2至3次,置于

55-60℃的真空烘箱中,烘6-10h,得到改性cu2o粉末。

12.作为本发明所述的用于棉织物整理的氧化亚铜复合材料的制备方法的优选方案:所述复合材料的制备,为将改性cu2o粉末0.087g,放入20ml无水乙醇中,超声10-205min后,与1-2ml tbt钛酸四丁酯,8-9ml无水乙醇溶液搅拌18-20h,加入10-20ml蒸馏水,并在75-85℃搅拌条件下预处理3-5h,最后将溶液转移至高压釜,放入鼓风干燥箱中,温度140-160℃条件下反应20-24h。

13.作为本发明所述的用于棉织物整理的氧化亚铜复合材料的制备方法的优选方案:所述棉织物预处理,是将边长为5-10cm正方形棉织物浸于含有18ml的乙醇、2ml蒸馏水和1ml kh550的溶液中搅拌,取出后烘干,在150-170℃进行5-10min的烘焙。

14.作为本发明所述的用于棉织物整理的氧化亚铜复合材料的制备方法的优选方案:棉织物整理:将复合材料10-20g和处理后的棉织物加入含有10-20ml戊二醛、80-90ml蒸馏水,进行整理。

15.作为本发明所述的用于棉织物整理的氧化亚铜复合材料的制备方法的优选方案:所述放入鼓风干燥箱中,进行反应,为温度150℃条件下反应20h。

16.作为本发明所述的用于棉织物整理的氧化亚铜复合材料的制备方法的优选方案:所述取出后烘干,进行烘焙,为在160℃进行6min的烘焙。

17.作为本发明所述的用于棉织物整理的氧化亚铜复合材料的制备方法的优选方案:所述复合材料的制备,其中,所述加入馏水,预处理,是在80℃搅拌条件下预处理4h。

18.本发明的有益效果:经过复合材料整理的棉织物,具有良好的光催化性能。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

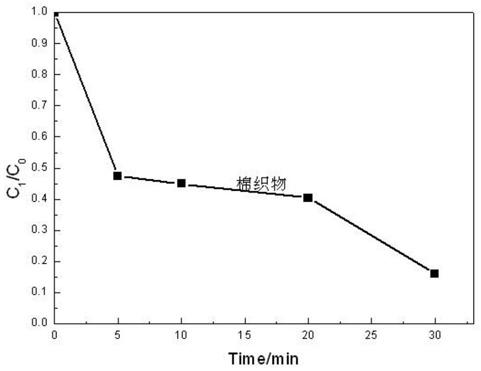

20.图1为经过整理的棉织物的光催化曲线图。

21.图2为制备的复合材料的sem图。

具体实施方式

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

23.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

24.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

25.实施例1:

26.改性cu2o的制备:0.145g的cu(no3)2·

3h2o,4.8g的naoh,0.4g的pvp,20ml乙二醇,

40ml蒸馏水,依次加进高压釜内胆中,搅拌1h后置于鼓风干燥箱,200℃条件下反应20h;所得沉淀用蒸馏水超声清洗2至3次,置于60℃的真空烘箱中,烘6h,得到改性cu2o粉末;

27.复合材料制备:改性cu2o粉末0.087g,放入20ml无水乙醇中,超声15min后,与1ml tbt钛酸四丁酯,9ml无水乙醇溶液搅拌18h,加入10ml蒸馏水,并在80℃搅拌条件下预处理4h,最后将溶液转移至高压釜,放入鼓风干燥箱中,温度150℃条件下反应20h;

28.棉织物预处理:将边长为5cm正方形棉织物浸于含有18ml的乙醇、2ml蒸馏水和1ml kh550的溶液中搅拌,取出后烘干,在160℃进行6min的烘焙;

29.棉织物整理:将复合材料10g和处理后的棉织物加入含有10ml戊二醛、90ml蒸馏水,进行整理。

30.光催化降解实验测试:将边长5cm正方形棉织物,剪成小块放置于于60ml的10mg/l的甲基橙溶液中,用氙灯作为光源。在光降解之前先将反应体系在黑暗中搅拌30min以达到吸附-脱附平衡,其后每间隔一个固定时间取一次样,3ml反应溶液,高速离心机离心,并对得到的溶液用紫外-可见分光光度计进行测试。通过计算一定时间内吸光度的变化来评估催化剂的光催化效率。催化效果用下式来计算:降解率=c1/c0。

31.式中:c1—光照降解后每次测得的甲基橙的吸光度值;

32.c0—静置30min后测得的甲基橙的吸光度值。

33.图1为经过整理的棉织物的光催化曲线图。从图1可以看出,经过复合材料整理的棉织物,具有良好的光催化性能。图2为制备的复合材料的sem图。

34.实施例2:

35.改性cu2o的制备:0.145g的cu(no3)2·

3h2o,4.8g的naoh,0.8g的pvp,30ml乙二醇,20ml蒸馏水,依次加进高压釜内胆中,搅拌0.5h后置于鼓风干燥箱,220℃条件下反应24h;所得沉淀用蒸馏水超声清洗2至3次,置于55℃的真空烘箱中,烘6h,得到改性cu2o粉末;

36.复合料制备:改性cu2o粉末0.087g,放入30ml无水乙醇中,超声20min后,与2ml tbt钛酸四丁酯,8ml无水乙醇溶液搅拌20h,加入20ml蒸馏水,并在85℃搅拌条件下预处理5h,最后将溶液转移至高压釜,放入鼓风干燥箱中,温度160℃条件下反应20h;

37.棉织物预处理:将边长为5cm正方形棉织物浸于含有18ml的乙醇、2ml蒸馏水和1ml kh550的溶液中搅拌,取出后烘干,在150℃进行10min的烘焙;

38.织物整理:将复合材料8g和处理后的棉织物加入含有15ml戊二醛、85ml蒸馏水,进行整理。

39.光催化降解实验测试:将边长5cm正方形棉织物,剪成小块放置于于60ml的10mg/l的甲基橙溶液中,用氙灯作为光源。在光降解之前先将反应体系在黑暗中搅拌30min以达到吸附-脱附平衡,其后每间隔一个固定时间取一次样,3ml反应溶液,高速离心机离心,并对得到的溶液用紫外-可见分光光度计进行测试。通过计算一定时间内吸光度的变化来评估催化剂的光催化效率。催化效果用下式来计算:降解率=c1/c0。

40.式中:c1—光照降解后每次测得的甲基橙的吸光度值;

41.c0—静置30min后测得的甲基橙的吸光度值。

42.实施例3:

43.改性cu2o的制备:0.145g的cu(no3)2·

3h2o,2.4g的naoh,0.2g的pvp,20ml乙二醇,40ml蒸馏水,依次加进高压釜内胆中,搅拌2h后置于鼓风干燥箱,220℃条件下反应204h;所

得沉淀用蒸馏水超声清洗2至3次,置于60℃的真空烘箱中,烘65h,得到改性cu2o粉末

44.复合料制备:改性cu2o粉末0.087g,放入15ml无水乙醇中,超声10min后,与2ml tbt钛酸四丁酯,8ml无水乙醇溶液搅拌16h,加入15ml蒸馏水,并在80℃搅拌条件下预处理5h,最后将溶液转移至高压釜,放入鼓风干燥箱中,温度160℃条件下反应20h;

45.棉织物预处理:将边长为5cm正方形棉织物浸于含有18ml的乙醇、2ml蒸馏水和1ml kh550的溶液中搅拌,取出后烘干,在160℃进行8min的烘焙;

46.织物整理:将复合材料10g和处理后的棉织物加入含有10ml戊二醛、90ml蒸馏水,进行整理。

47.光催化降解实验测试:将边长5cm正方形棉织物,剪成小块放置于于60ml的10mg/l的甲基橙溶液中,用氙灯作为光源。在光降解之前先将反应体系在黑暗中搅拌30min以达到吸附-脱附平衡,其后每间隔一个固定时间取一次样,3ml反应溶液,高速离心机离心,并对得到的溶液用紫外-可见分光光度计进行测试。通过计算一定时间内吸光度的变化来评估催化剂的光催化效率。催化效果用下式来计算:降解率=c1/c0。

48.式中:c1—光照降解后每次测得的甲基橙的吸光度值;

49.c0—静置30min后测得的甲基橙的吸光度值。

50.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。