1.本发明涉及小宽径比薄壁齿圈加工技术,具体涉及一种小宽径比薄壁齿圈的加工方法。

背景技术:

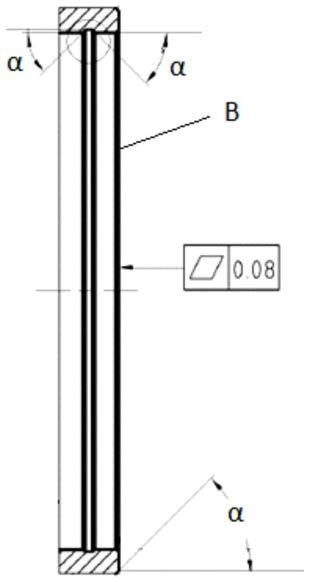

2.在商用车at自动箱中,有一种小宽径比薄壁齿圈,如图1所示,零件轴向宽度h1为15mm,内孔直径外径直径齿圈内直径或者外直径与齿圈宽度比值高达24倍以上。根据齿部精度要求,在精车工序需要将零件上、下平面度保证在0.08mm以内。

3.目前,对于宽径比薄壁类齿圈的加工工艺,如公开号为cn101659002a,专利名称为薄壁内齿圈加工方法的中国专利,具体工序为:车削第一序车是加工零件的内孔和上端面;翻转零件,然后车削第二序车是加工零件外圆和另一端面。但,其所加工的齿圈宽度为110mm,对于零件宽度15mm的齿圈,由于零件宽度极小、直径较大,使得刚性很差,若采用现有常规的加工工序,在实际加工中因加持力会产生扭曲变形,特别是第二端面平面度在0.15mm以上,使得加工后的零件两平面平行度在0.15以上,无法满足平行度0.08mm内的精度要求,进而无法满足此类花键盘齿圈精度要求。

技术实现要素:

4.为了解决现有宽径比薄壁类齿圈加工工艺在加工宽度15mm的齿圈时,加工后的零件平面平行度在0.15以上,无法满足花键盘齿圈精度要求的技术问题,本发明提供了一种小宽径比薄壁齿圈的加工方法。

5.为实现上述目的,本发明提供的技术方案是:

6.一种小宽径比薄壁齿圈的加工方法,其特殊之处在于,包括以下步骤:

7.1)根据所需小宽径比薄壁齿圈确定毛坯件的轴向宽度h,h满足条件式:

8.h=mh1 (m-1)a 2b;

9.其中,m为大于等于2且小于等于4的整数;h1为所需小宽径比薄壁齿圈的轴向宽度,a为每次切割损耗,b为毛坯件端面车削损耗;

10.2)使用卡爪夹持毛坯件,设毛坯件靠近卡爪的端面为a端面,另一端面为b端面;然后车削毛坯件的内孔至设计所需的孔径,并对b端面进行车削,且车削量为b;

11.然后,在毛坯件内孔中由b端面向a端面每隔h1宽度处,加工出一个宽度为a的环形切割槽,并在环形切割槽的两侧分别加工出倒角;

12.3)松开卡爪,以毛坯件的b端面为支撑平面,使用涨套组件胀紧步骤2)加工后的毛坯件,然后车削毛坯件的外圆至设计所需的外径,并对a端面进行车削,且车削量为b;

13.其中,涨套组件外侧面与毛坯件每个环形切割槽配合的位置沿周向开设环形避让槽;

14.4)利用切槽刀在毛坯件外圆与环形切割槽对应位置由外向内切割,直至切槽刀伸入环形避让槽,完成m个小宽径比薄壁齿圈的加工。

15.进一步地,步骤3)中,所述涨套组件包括芯轴、支撑件、拉盘和涨套;

16.所述芯轴包括第一轴段、同轴设置在第一轴段上方的第二轴段以及连接第一轴段和第二轴段的连接段,第一轴段的外径大于第二轴段的外径,第一轴段上开设有第一通孔,第二轴段上开设有与第一通孔同轴连通的第二通孔,且第一通孔的直径大于第二通孔的直径;

17.所述第一轴段用于固定在工作平台上,第二轴段的上端外侧面为上小下大的锥面;

18.所述支撑件为中空结构,其下端同轴设置在第一轴段上,上端面用于给毛坯件的b端面提供支撑;

19.所述拉盘为台阶结构,其大端设置在第一通孔内,小端设置在第二通孔内;拉盘中部设有伸出工作平台下方的拉杆;

20.所述涨套的上部套装在第二轴段的锥面上,且两者为锥面配合,所述环形避让槽开设在涨套上部外侧面;涨套下部位于连接段上方;通过紧固螺钉穿过涨套下部、连接段与拉盘连接,紧固螺钉与连接段为间隙配合,以及与涨套和拉盘均为螺纹配合,实现涨套和拉盘固连为一体。

21.进一步地,步骤3)中,所述涨套组件还包括过度套筒;

22.所述连接段上设有供紧固螺钉穿过的定位孔,所述过度套筒设置在定位孔和紧固螺钉之间。

23.进一步地,步骤3)中,所述第一轴段的内侧面上端开设凹槽,所述凹槽上设有第一盖板。

24.进一步地,步骤3)中,所述第一轴段的上端面设有第二盖板,且第二盖板的外圆端伸出第一轴段,并位于涨套的上方。

25.进一步地,步骤3)中,所述涨套的下部内侧面和外侧面分别与第二轴段外侧面、支撑件内侧面接触。

26.与现有技术相比,本发明的优点是:

27.1、本发明加工方法所采用的毛坯件轴向宽度较大,提高宽径比,进而提高了齿圈加工刚性,保证加持受力状态下,扭曲变形较小,同时利用涨套组件胀紧毛坯件,并利用切槽刀进行切割,可实现一次多个成品零件的加工,加工后的零件上、下平面度均保证在0.08mm以内,使得两个平面平行度保证在0.08mm以内,可满足花键盘齿圈的高精度要求。

28.2、本发明加工方法所采用的涨套组件可实现毛坯件的精确支撑,通过连杆带动拉盘向下移动,同时拉盘带动涨套向下移动,实现毛坯件的精确胀紧,进而保证了加工精度。

29.3、本发明加工方法中在第一轴段内侧设有第一盖板,避免杂质屑进入芯轴内,影响拉盘的移动精度;更进一步地,在第一轴段上设置第二盖板,避免加工过程中所产生的杂质屑掉落对涨套的损坏。

附图说明

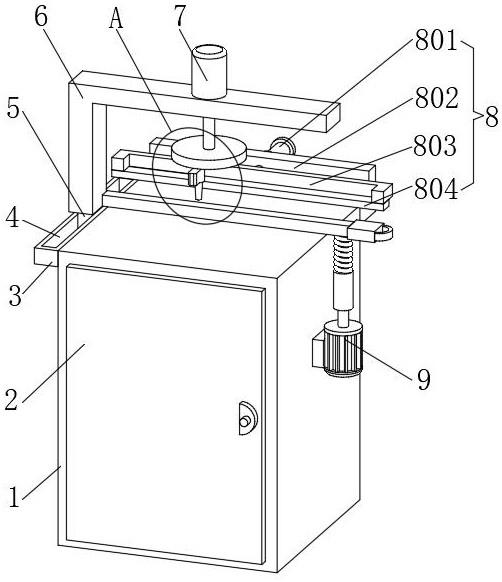

30.图1是现有一种小宽径比薄壁齿圈的结构示意图;

31.图2是本发明小宽径比薄壁齿圈的加工方法实施例的步骤1)中毛坯件结构示意图;

32.图3是本发明小宽径比薄壁齿圈的加工方法实施例的步骤2)中车削毛坯件的内孔、b端面、环形切割槽和倒角后的结构示意图;

33.图4是本发明小宽径比薄壁齿圈的加工方法实施例的步骤3)中车削毛坯件的外圆和a端面后的结构示意图;

34.图5是本发明小宽径比薄壁齿圈的加工方法实施例的步骤4)中切槽刀切割的结构示意图;

35.图6是本发明小宽径比薄壁齿圈的加工方法实施例中涨套组件的结构示意图;

36.其中,附图标记如下:

37.1-芯轴,11-第一轴段,111-第一通孔,12-第二轴段,121-第二通孔,122-锥面,13-连接段;

38.2-拉盘,21-大端,22-小端;

39.3-支撑,4-涨套,41-环形避让槽,5-拉杆,6-紧固螺钉,7-过度套筒,8-第一盖板,9-第二盖板;

40.101、102、103、104、105-螺钉。

具体实施方式

41.以下结合附图和具体实施例对本发明的内容作进一步详细描述。

42.本发明一种小宽径比薄壁齿圈的加工方法,包括以下步骤:

43.1)根据所需小宽径比薄壁齿圈确定毛坯件的轴向宽度h,h满足条件式:

44.h=mh1 (m-1)a 2b;

45.其中,m为大于等于2且小于等于4的整数;h1为所需小宽径比薄壁齿圈的轴向宽度,a为每次切割损耗,b为毛坯件端面车削损耗;

46.2)使用卡爪夹持毛坯件,设毛坯件靠近卡爪的端面为a端面,另一端面为b端面;然后车削毛坯件的内孔至设计所需的孔径,并对b端面进行车削,且车削量为b;

47.然后,在毛坯件内孔中由b端面向a端面每隔h1宽度处,加工出一个宽度为a的环形切割槽,并在环形切割槽的两侧分别加工出倒角;

48.3)松开卡爪,以毛坯件的b端面为支撑平面,使用涨套组件胀紧步骤2)加工后的毛坯件,然后车削毛坯件的外圆至设计所需的外径,并对a端面进行车削,且车削量为b;

49.其中,涨套组件外侧面与毛坯件每个环形切割槽配合的位置沿周向开设环形避让槽41;

50.4)利用切槽刀在毛坯件外圆与环形切割槽对应位置由外向内切割,直至切槽刀伸入避让槽,完成m个小宽径比薄壁齿圈的加工。

51.本实施例以一次完成2个小宽径比薄壁齿圈的加工为例,加工过程具体如下:

52.1)在实际加工过程中考虑加工磨损,毛坯件的轴向宽度h为2个所需小宽径比薄壁齿圈的轴向宽度h1、1个切槽刀的切割损耗a和2个毛坯件端面车削损耗b之和,见图2所示;

53.2)使用卡爪夹持毛坯件的a端面,车削毛坯件的内孔至设计所需的孔径,然后对b端面进行车削,车削量为b,且b端面的平面度应在0.08mm范围内,并可在b端面的内孔处加工出所需的倒角;

54.然后,在毛坯件内孔中由b端面向a端面h1宽度处,加工出一个宽度为a的环形切割

槽,并在环形切割槽的两侧分别加工出倒角,见图3所示;

55.3)松开卡爪,使用涨套组件胀紧步骤2)加工后的毛坯件,然后车削毛坯件的外圆至设计所需的外径,并对a端面进行车削,车削量为b,且a端面的平面度也应在0.08mm范围内,a端面的与b端面的平行度在0.08mm范围内,也可在a端面的内孔处加工出所需的倒角,见图4所示;

56.4)利用刀宽为3mm的切槽刀在毛坯件外圆与环形切割槽对应位置由外向内切割,直至切槽刀伸入环形避让槽,完成2个小宽径比薄壁齿圈的加工。在切槽刀对毛坯件切割时,切割面的平面度也应在0.08mm范围内,如图5所示。

57.精车第一序利用卡爪加持毛坯件外圆,车削内孔和其中一个端面,车削内孔时将零件内孔所需要的倒角加工出,利于第二序车削加工。由于毛坯宽径比已经缩小到10倍左右,同时是卡爪夹持,零件无扭曲变形,且径向加持变形会更小,无论是内孔还是端面跳动都很好保证,实际内孔圆度可以保证在0.05mm,端面平面度实际为0.04mm以内。

58.为了实现毛坯件的精确定位,本实施例步骤3)中,涨套组件的具体结构如图6所示,其包括芯轴1、支撑件3、拉盘2、拉杆5、过度套筒7和涨套4。

59.芯轴1包括第一轴段11、同轴设置在第一轴段11上方的第二轴段12以及连接第一轴段11和第二轴段12的连接段13,第一轴段11的外径大于第二轴段12的外径,第一轴段11上开设有第一通孔111,第二轴段12上开设有与第一通孔111同轴连通的第二通孔121,且第一通孔111的直径大于第二通孔121的直径;第一轴段11通过螺钉105固定在工作平台上,第二轴段12的上端外侧面为上小下大的锥面122。

60.支撑件3为中空结构,其下端通过螺钉104同轴固连在第一轴段11上,上端面用于给毛坯件的b端面提供支撑;拉盘2为台阶结构,其大端21设置在第一通孔111内,小端22设置在第二通孔121内,且小端22外侧面与第一通孔111壁面接触;拉杆5穿设在拉盘2中部,上端伸出拉盘2且沿圆周方向设有环形限位凸起,下端伸出工作平台下方,限位凸起与拉盘2通过螺钉103连接,实现拉杆5和拉盘2的固定,通过拉杆5带动拉盘上下移动,芯轴1的第二通孔给拉盘2的移动提供导向作用。

61.涨套4的上部套装在第二轴段12的锥面122上,且两者为锥面配合,环形避让槽41开设在涨套4上部外侧面;涨套4下部位于连接段13上方,且涨套4的下部内侧面和外侧面分别与第二轴段12外侧面、支撑件3内侧面接触;通过紧固螺钉6穿过涨套4下部、连接段13与拉盘2连接,紧固螺钉6与连接段13为间隙配合,以及与涨套4和拉盘2均为螺纹配合,实现涨套4和拉盘2固连为一体;优化的,连接段13上设有供紧固螺钉6穿过的定位孔,过度套筒7设置在定位孔和紧固螺钉6之间,过度套筒7给紧固螺钉6的移动,提供导向作用。

62.为了避免切槽刀在对毛坯件加工过程中,所产生的杂质屑对涨套组件的损坏,本实施例先在第一轴段11的内侧面上端开设凹槽,凹槽上安装有第一盖板8,且第一盖板8下沉于第一轴段11上端面,通过螺钉102穿过第一盖板8和第一轴段11,实现第一盖板8与第一轴段11的固定,避免杂质屑进入芯轴1内,影响拉盘2的移动精度;更进一步,第一轴段11的上端面设有第二盖板9,两者之间通过螺钉101连接,且第二盖板9的外圆端伸出第一轴段11,并位于涨套4的上方,避免杂质屑掉落对涨套4的损坏。

63.本实施例加工方法所采用毛坯件的轴向宽度较大,利用提高宽径比,进而提高了齿圈加工刚性,保证加持受力状态下,没有扭曲变形,同时利用1切为2,一次车削保证两个

成品零件。该方案经过现场样件及批量验证,加工后的零件上、下平面度保证在0.08mm以内,使得两个平面平行度保证在0.08mm以内,该方法可应用于同类型零件的批量生产加工。

64.本实施例方法精车第一序是利用卡爪加持毛坯外圆,车削内孔和其中一个端面,实际内孔圆度可以保证在0.05mm,端面平面度实际为0.04mm以内。精车第二序车削外圆、第二端面,全涨紧涨套涨紧毛坯内孔,涨套4外圆在切断零件位置开环形避让槽41,用于让刀和容屑;端面采用大平面有效支撑齿圈第一序加工过的平面,并采用大的支撑面积,增强支撑刚性。利用切槽刀从零件外圆向内切削,直到切削到有效位置,并快速回退,至此两个零件一次加工成成品零件。通过本实施例加工方法加工后的端面平面度实际为0.06mm以内,两端面实际平面度可以保证在0.08mm以内。

65.以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明主要技术构思的基础上所作的任何变形都属于本发明所要保护的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。