1.本发明涉及一般的控制或调节系统,具体是一种液态料管路高压清洗的自动控制方法。

背景技术:

2.现有液态料管道结构如图1所示,清洗方法的一般流程为通过阀门控制,向主管道100内和支管道200内注入水,将主管道100内和支管道200内的液态料返回液态料罐400或冲出排放掉,但由于下料管300一端开口于食槽,无法得到清洗,下料管300内的液态料残渣与空气接触容易变质、发霉、结块,下次投料时霉块落入食槽,将导致猪只腹泻应激。目前现有技术尚无良好的清洗方式。

技术实现要素:

3.为克服现有技术的缺陷或缺陷之一,本发明提供一种液态料管路高压清洗的自动控制方法,所采取的技术方案是:一种液态料管路高压清洗的自动控制方法,包括加装在液态料罐进出口处的料罐阀,加装在液态料主管道上的一台或多台加压变频泵,加装在加压变频泵下游的变频泵阀门和压力传感器,加装在主管道、对应每个单元管道下游侧的主管道阀门,加装在每个单元管道两端的单元管道出程阀门和单元管道回程阀门,加装在每个下料管上的下料管阀门,对应每个下料管下方的食槽的排放管上加装食槽阀门,以及加装在加压泵下游连接到料罐的支路管道及支路管道阀;还包括控制加压变频泵和任一阀门的mcu,mcu按照如下步骤进行控制:

①

清洗步骤开始,关闭支路管道阀、单元管道回程阀门和料罐阀,开启变频泵阀门,当前单元的单元管道出程阀门开启,当前单元的下游侧的主管道阀门关闭,当前单元内的所有下料管阀门关闭;

②

加压变频泵启动,增加管道内水流的压力,mcu根据压力传感器传输的数据判断是否达到清洗预设压力;若判断未达到预设压力,则加压变频泵持续运行,增加管道内水流压力,直至达到清洗预设压力;

③

按照顺序,依次开启当前单元内的下料管阀门和对应的食槽阀门,开启下一个下料管阀门和对应的食槽阀门时,关闭上一个下料管阀门和对应的食槽阀门,依次对下料管道进行清洗;清洗期间加压变频泵与压力传感器持续运行与检测,保持压力不低于预设压力;

④

mcu判断下料管阀门开启是否到达当前单元内最后一个下料管阀门,若判断为否,则继续依次开启下料管阀门进行清洗,若判断为是,则加压变频泵关闭停止工作;

⑤

最后一个下料管阀门开启,进行压力的泄放;压力传感器监测压力,判断管道内压力是否恢复到正常压力,若判断为否,则持续进行压力泄放,同时压力传感器持续监测压力,直至压力复正常;

⑥

关闭最后一个下料管阀门和对应的食槽阀门,当前单元的单元管道出程阀门关闭,当前单元的下游侧的主管道阀门开启;

⑦

mcu判断是否清洗下一单元;若判断为是,则重复步骤

①‑⑥

进行下一单元的清洗;若判断为否,则清洗步骤结束,清洗完成;

⑧

关闭加压变频泵及所有阀门。

4.进一步地,开启支路管道阀、料罐排放阀,关闭变频泵阀门,通过支路管道对料罐进行清洗,清洗完成后关闭支路管道阀、料罐排放阀,开启变频泵阀门。

5.本发明在液态料设备操作间增加一台或多台加压变频泵,以高压清洗的理念实现对液态料管路饲料残渣的清洗,有效减少管路内饲料残留,防止霉变,保护猪只生命安全,提高经济效益。

附图说明

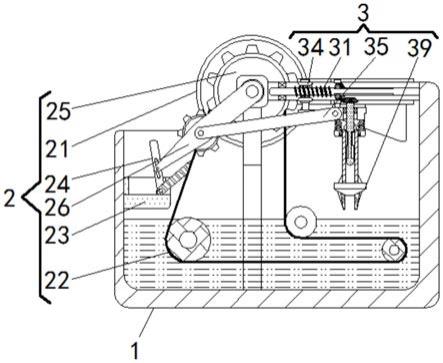

6.图1是现有液态料管道结构示意图。

7.图2是本发明液态料管道结构示意图。

8.图3是本发明控制方法流程图。

具体实施方式

9.下面结合附图对本发明作进一步说明。

10.本发明的液态料管道结构如图2所示,包括加装在液态料罐400进出口处的料罐阀401,加装在液态料主管道100上的一台或多台加压变频泵500,加装在加压变频泵500下游的变频泵阀门501和压力传感器700,加装在主管道100、对应每个单元管道200下游侧的主管道阀门101,加装在每个单元管道200两端的单元管道出程阀门201和单元管道回程阀门202,加装在每个下料管300上的下料管阀门301,对应每个下料管300下方的食槽600的排放管上加装食槽阀门601,以及加装在加压泵下游连接到料罐的支路管道800及支路管道阀801。

11.本发明还包括控制加压变频泵500和任一阀门的mcu,mcu按照如下步骤进行控制,参照图3所示:

①

清洗步骤开始,关闭支路管道阀801、单元管道回程阀门202和料罐阀401,开启变频泵阀门501,当前单元的单元管道出程阀门201开启,当前单元的下游侧的主管道阀门101关闭,当前单元内的所有下料管阀门301关闭;

②

加压变频泵500启动,增加管道内水流的压力,mcu根据压力传感器700传输的数据判断是否达到清洗预设压力;若判断未达到预设压力,则加压变频泵500持续运行,增加管道内水流压力,直至达到清洗预设压力;

③

按照顺序,依次开启当前单元内的下料管阀门301和对应的食槽阀门601,开启下一个下料管阀门301和对应的食槽阀门601时,关闭上一个下料管阀门301和对应的食槽阀门601,依次对下料管道进行清洗;清洗期间加压变频泵500与压力传感器700持续运行与检测,保持压力不低于预设压力;

④

mcu判断下料管阀门301开启是否到达当前单元内最后一个下料管阀门301,若判断为否,则继续依次开启下料管阀门301进行清洗,若判断为是,则加压变频泵500关闭停

止工作;

⑤

最后一个下料管阀门301开启,进行压力的泄放;压力传感器700监测压力,判断管道内压力是否恢复到正常压力,若判断为否,则持续进行压力泄放,同时压力传感器700持续监测压力,直至压力复正常;

⑥

关闭最后一个下料管阀门301和对应的食槽阀门601,当前单元的单元管道出程阀门201关闭,当前单元的下游侧的主管道阀门101开启;

⑦

mcu判断是否清洗下一单元;若判断为是,则重复步骤

①‑⑥

进行下一单元的清洗;若判断为否,则清洗步骤结束,清洗完成;

⑧

关闭加压变频泵500及所有阀门。

12.在另一实施例中,开启支路管道阀801、料罐排放阀402,关闭变频泵阀门501,通过支路管道800对料罐400进行清洗,清洗完成后关闭支路管道阀801、料罐排放阀402,开启变频泵阀门501。

13.本发明与现有技术存在下述区别:区别点1:清洗管路的位置不同。现有技术的管道清洗仅清洗主管道部分,下料管路未进行清洗。本发明技术方案,主要侧重方向为下料口易结块发霉处分支管路的清洗,同时也兼顾主管路的清洗。

14.区别点2:清洗管路的水压不同。现有技术仅通过送料泵将清水泵至主管道,水压为正常水压。而本发明技术方案,通过压力变频泵对水流进行加压,能够大大加强管道的清洗效果。

15.区别点3:清洗流程的不同。现有技术通过送料泵将清水泵至主管路,替换主管路含残渣的水到罐体内,饲料残渣并未排出。本发明技术方案,清洗过程中按照单元顺序依次清洗,并将清洗后含残渣的水依次排放到各个食槽中,通过食槽排出口排出,防止猪只食用。

16.区别点4:压力反馈模块。本发明技术方案增加压力反馈模块,即压力传感器,不仅可以在清洗过程中监测水流的压力,也可在日常打料时监测管道送料的压力,在压力异常时及时报警并停止流程,保护整个系统。而现有技术并未使用相关的压力反馈模块,缺少了一种对系统保护的手段。

17.每个区别点分别带来如下有益的技术效果:区别点1所能带来的有益效果:能够对与空气接触的分至管路进行清洗,减少饲料发霉结块变质,保护猪只健康,提高经济收益。

18.区别点2所能带来的有益效果:大大加强对管道的清洗效果。

19.区别点3所能带来的有益效果:排出清洗后含有饲料残渣的污水,防止猪只食用。

20.区别点4所能带来的有益效果:监测清洗流程与喂料过程中的液体压力,能够保护整个系统。

21.本说明中未涉及或未详细描述的部分,为本领域的现有技术或公知常识。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。