1.本实用新型涉及一种络筒机自动投纱机上的管纱整理装置,属于纺织机械设备领域。

背景技术:

2.申请人的在先申请,中国专利公开号为cn208631833u的一种用于自动络筒机的自动找头设备,公开了一种用于自动络筒机的自动投纱机上的找头设备,其中公开了针对管纱提升后,找头前,需经落料分拣机构和落料斗(212),对管纱根据大小头,进行物理尺寸上的识别,然后以小头朝下的方式,通过落料斗下落到达整理部件后完成插管动作。

3.但经实践,在部分络筒车间中,管纱中会存在一些异常,如夹杂了其他颜色的管纱、空纱管等;在原来由人工投纱时,这类异常管纱都能被工人识别出来,并剔除;但原设计的自动投纱机上,缺乏该功能,导致异常管纱存在误入到后面的管纱找头等工序中去,并误进入到投纱系统中,最终被误投进络筒机,造成生产出错。

4.针对上述现实需求,需要对自动投纱机,经物料提升后的管纱,设计专门的设备,进行整理,剔除不合格的管纱,然后将合格的管纱仍按照小头朝下的模式,经落料斗下落进入到插管环节,供后续的管纱找头等作业。

技术实现要素:

5.本实用新型的目的在于提供一种自动投纱机用管纱整理装置,以期在落料前,对管纱进行识别、整理,剔除不合格的管纱,然后将合格的管纱小头朝下,进入插管环节,从而提高设备运行的可靠性及效率。

6.为达到上述实用新型目的,本实用新型提供了自动投纱机用管纱整理装置,包括输送皮带,及识别整理区;

7.所述输送皮带与自动投纱机的管纱提升装置相衔接,管纱逐个落到所述输送皮带上,由所述输送皮带逐个进行输送;

8.所述输送皮带的末端设有识别整理区;

9.所述识别整理区包括视觉识别装置、推料装置、剔料板装置、回收箱、落料通道;

10.所述视觉识别装置架设在所述输送皮带的上方,所述视觉识别装置对所述输送皮带上的管纱进行规格、大小头检测;所述视觉识别装置的后方为管纱整理区域;

11.所述管纱整理区域的输送皮带的一侧设有所述推料装置;所述推料装置设有可伸缩推出的推板;所述推料装置位于所述管纱整理区域的中部;

12.在所述管纱整理区域的输送皮带的另一侧设有管纱落料区域;

13.所述管纱落料区域内设有所述回收箱及落料通道,两者之间设有所述剔料板装置;

14.所述剔料板装置根据所述视觉识别装置对管纱合格情况的检测结果而动作,将不合格的管纱导入到所述回收箱内,将合格的管纱导入到所述落料通道内;

15.所述落料通道为上大下小的锥形通道,上方空间可供管纱横向落下,下方空间仅供管纱纵向滑落;在所述落料通道的上部设有大小头翻转装置。

16.作为本实用新型的进一步,所述落料通道紧贴所述输送皮带的一侧;所述回收箱安装在所述落料通道的外侧;所述剔料板装置位于所述落料通道的上方。

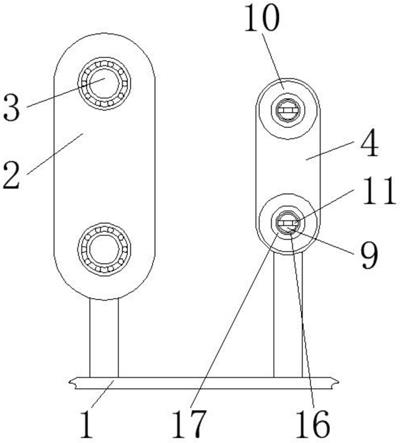

17.进一步的,所述剔料板装置包括翻板、转轴、轴承座,及翻转装置;

18.所述翻板覆盖安装在所述落料通道的开口上方;

19.所述翻板落下时,一侧与所述输送皮带的侧面相衔接;

20.所述翻板升起时,所述输送皮带的侧面与所述落料通道的上部开口相衔接;

21.所述翻板固定在转轴上,所述转轴位于所述落料通道的开口上方外侧;

22.所述转轴的两端设置在轴承座内,所述轴承座固定在设备机架上;

23.所述转轴连同所述翻板安装在所述落料通道的开口上方;

24.所述转轴的一端固定有翻转装置。

25.再进一步的,所述翻转装置为气缸驱动的摆臂翻转结构,包括摆臂、翻板活塞杆、翻板气缸、翻板铰接座;

26.所述摆臂固定在所述转轴上,所述摆臂的另一端铰接在翻板气缸上;

27.所述翻板气缸的伸出活塞杆即为翻板活塞杆,所述翻板活塞杆的端部与所述摆臂相铰接;

28.所述翻板气缸的缸体铰接在所述翻板铰接座上,并安装在设备机架上;

29.所述翻板气缸的翻板活塞杆的伸缩运动,驱动所述转轴带动所述翻板翻转运动。

30.作为本实用新型的进一步,所述落料通道的上部内的大小头翻转装置为,在所述落料通道的上部,左右两侧分别设有开口;

31.所述落料通道的外侧设有翻纱气缸,所述翻纱气缸的翻纱活塞杆穿过所述开口,可进入到所述落料通道内;

32.所述落料通道的上部两侧分别设有可独立动作的所述翻纱气缸,分别位于所述推料气缸的两侧。

33.作为本实用新型的进一步,在所述输送皮带的末端,设有挡纱装置;

34.所述挡纱装置包括挡板,所述挡板安装在所述管纱整理区域的末端。

35.进一步的,所述挡纱装置还包括检测装置;

36.所述挡纱装置的检测装置包括,所述挡板通过挡板转轴铰接安装在所述输送皮带的上方;

37.设有检测传感器,所述挡板的上部延伸形成配重板,所述配重板的一侧翻折形成检测板,所述检测板随着所述挡板的翻转而变化位置;

38.所述检测板的边上固定有所述检测传感器;所述检测板的位置变化触发所述检测传感器。

39.再进一步的,所述配重板上开设有减重孔。

40.再进一步的,所述挡板转轴上设有复位扭簧。

41.本实用新型自动投纱机用管纱整理装置,通过设置输送皮带,对管纱进行逐个输运,经过视觉识别装置进行识别,然后利用剔料板装置将不合格的管纱进行剔除,而合格的管纱投入到落料通道内,由大小头翻转装置拨动管纱,使管纱始终保持小头朝下的状态,沿

落料通道滑落。

42.本实用新型,通过视觉识别,从而更加有效的剔除不合格的管纱,使合格的管纱进入到落料通道内,向外输出,提高了进入到后续插管环节的可靠性。

43.本实用新型,结构简单,可靠性好,可有效提高自动投纱机的管纱识别、整理可靠性及效率。

附图说明

44.图1为本实用新型的自动投纱机用管纱整理装置的整体结构示意图;

45.图2为本实用新型的自动投纱机用管纱整理装置的结构放大示意图;

46.图3为图2移除回收箱后的示意图;

47.图4为图3的变化状态示意图;

48.图5为图4移除剔料板装置后的示意图;

49.图6为图4的正面剖视图;

50.图7为图4的侧面剖视图;

51.图8为挡纱装置的结构示意图1;

52.图9为挡纱装置的结构示意图2;

53.图10为挡纱装置的结构示意图3;

54.图11为挡纱装置的结构示意图4。

具体实施方式

55.以下结合附图对本实用新型的具体实施方式作进一步详细说明。

56.如图1所示,为本实用新型的自动投纱机用管纱整理装置的整体结构示意图,图2为图1的局部放大示意图;本实用新型,针对自动投纱机,管纱被提升后,逐个放置进本装置,经整理后,合格的管纱竖直落下,进入到插管工序。

57.本实用新型的自动投纱机用管纱整理装置,首先包括输送皮带1,管纱经提升后,逐个落在所述输送皮带1上,进行输送,然后进入识别整理区。所述识别整理区位于所述输送皮带1的末端,包括视觉识别装置2、推料装置3、剔料板装置4、回收箱5、落料通道6,等。

58.所述视觉识别装置2跨装在所述输送皮带1上,且位于所述识别整理区的最前端,管纱逐个经过所述视觉识别装置2,由其进行视觉识别判断管纱是否合格(颜色、规格等),以及管纱的大小头(纱管的小头朝下,输出到后方)。

59.所述推料装置3,主体为推料气缸,固定在所述输送皮带1的一侧;所述推料装置3的活塞端设有推板;所述视觉识别装置2的后方到所述输送皮带1的末端长度大于1个管纱的长度,形成管纱整理区域,所述推料装置3位于所述管纱整理区域的中部位置。

60.在所述输送皮带1安装所述推料装置3的相对一侧设有管纱落料区域,管纱由所述输送皮带1输送到所述管纱整理区域后,由所述推料装置3经管纱从所述输送皮带1的表面推向该落料区域。

61.所述落料区域内设有所述回收箱5及落料通道6,其间设有所述剔料板装置4;所述剔料板装置4根据所述视觉识别装置2的检测结果运作,将不合格的管纱投入到所述回收箱5内,而合格的管纱则进入所述落料通道6。

62.优选的,所述落料通道6紧贴所述输送皮带1的一侧,而所述回收箱5安装在所述落料通道6的外侧,所述剔料板装置4位于所述落料通道6的上方。

63.如图3、图4所示,所述剔料板装置4包括翻板41、转轴42、轴承座43,及翻转装置;所述翻板41覆盖安装在所述落料通道6的开口上方;且所述翻板41落下时,一侧与所述输送皮带1的侧面相衔接;所述翻板41固定在转轴42上,所述转轴42位于所述落料通道6的开口上方外侧;所述转轴42的两端设置在轴承座43内,所述轴承座43固定在设备机架上,从而将所述转轴42连同所述翻板41安装在所述落料通道6的开口上方。所述转轴42的一端固定有翻转装置;所述翻转装置为气缸驱动的摆臂翻转结构,包括摆臂44、翻板活塞杆45、翻板气缸46、翻板铰接座47;所述摆臂44固定在所述转轴42上,所述摆臂44的另一端铰接在翻板气缸46上;所述翻板气缸46的伸出活塞杆即为翻板活塞杆45,端部与所述摆臂44铰接;所述翻板气缸46的缸体铰接在所述翻板铰接座47上,并安装在设备机架上,通过所述翻板气缸46的翻板活塞杆45的伸缩运动,既能驱动所述转轴42带动所述翻板41翻转运动。

64.当所述管纱整理区域内的管纱为不合格的管纱时,所述翻板41落下,覆盖住所述落料通道6,使所述回收箱5与所述输送皮带1相贯通,此时所述推料装置3将不合格的管纱从所述输送皮带1上推落,沿所述翻板41滚落到所述回收箱5内,进行集中回收。

65.当所述管纱整理区域内的管纱为合格的管纱是,所述翻板41翻转抬起,露出所述落料通道6的开口;此时所述推料装置3的推料气缸31启动,推板32伸入到所述输送皮带1上,将合格的管纱从所述输送皮带1上推料,使管纱直接落入到所述落料通道6内。

66.如图5-图7所示,所述落料通道6为上大下小的锥形通道,上方可供管纱横向落入,下方仅可供管纱纵向滑落;所述落料通道6的上部设有大小头翻转装置,具体来说,在所述落料通道6的上部,左右两侧分别设有开口61;所述落料通道6的外侧设有翻纱气缸71,所述翻纱气缸71的翻纱活塞杆72穿过所述开口61,可进入到所述落料通道6内;所述落料通道6的上部两侧分别设有可独立动作的所述翻纱气缸71,分别位于所述推料气缸31的两侧。

67.以图6为参考,经所述视觉识别装置2检测后,当管纱的小头端在左侧(即前进方向的前端),此时启动右侧的所述翻纱气缸71,使右侧的翻纱活塞杆72伸入到所述落料通道6内;管纱经所述推板32推入到所述落料通道6内后,下落过程,管纱的右侧(大头端)碰触到位于落料通道6内的右侧的翻纱活塞杆72,管纱的左侧继续下落,带动管纱以小头端向下的姿态,落入到所述落料通道6的下部滑落通道内。同理,当所述视觉识别装置2检测到管纱的小头端在右侧(即前进方向的后端)时,此时启动左侧的所述翻纱气缸71,使左侧的翻纱活塞杆72伸入到所述落料通道6内;管纱经所述推板32推入到所述落料通道6内后,下落过程,管纱的左侧(大头端)碰触到位于落料通道6内的左侧的翻纱活塞杆72,管纱的右侧继续下落,带动管纱以小头端向下的姿态,落入到所述落料通道6的下部滑落通道内。即大头端所在一侧的所述翻纱活塞杆72伸出,对大头端进行阻挡,从而实现管纱小头端最终保持向下落,进入后续的插管工序。

68.进一步的,在所述输送皮带1的末端,即所述管纱整理区域的末端,设有挡纱装置8。

69.如图8-图11所示,所述挡纱装置8包括挡板81,其安装在所述管纱整理区域的末端,对管纱进行阻挡,避免管纱移出管纱整理区域;进一步的,所述挡纱装置8还包括检测装置,当管纱触发所述挡纱装置8的检测装置后,所述输送皮带1停止运作,同时启动所述推料

装置3的推料气缸31。

70.所述挡纱装置8的检测装置包括,所述挡板81通过挡板转轴83铰接安装在所述输送皮带1的上方;同时设有检测传感器86,所述挡板81的上部延伸形成配重板82,其一侧翻折形成检测板84,所述检测板84随着所述挡板81的翻转而变化位置,从而触发所述检测传感器86。

71.优选的,所述配重板82上开设有减重孔85,从而使所述挡板81的下部较重,依靠重力可实现自动复位。

72.进一步优选的,所述挡板转轴83上设有复位扭簧87,可对所述挡板81进行施力复位。

73.本实用新型,通过设置输送皮带1,对管纱进行逐个输运,经过视觉识别装置2进行识别,然后利用剔料板装置4将不合格的管纱进行剔除,而合格的管纱投入到落料通道6内,由大小头翻转装置拨动管纱,使管纱始终保持小头朝下的状态,沿落料通道6滑落。

74.本实用新型,通过视觉识别,从而更加有效的剔除不合格的管纱,使合格的管纱进入到落料通道6内,向外输出,提高了进入到后续插管环节的可靠性。

75.以上已对本实用新型创造的较佳实施例进行了具体说明,但本实用新型创造并不仅限于所述的实施例,熟悉本领域的技术人员在不违背本实用新型创造精神的前提下还可以作出种种的等同的变型或替换,这些等同变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。