1.本实用新型涉及一种工业用的铸件退火装置,具体涉及一种用于特异型熔铸氧化铝铸件的退火装置。

背景技术:

2.熔铸αβ氧化铝流料槽砖是当今玻璃熔窑不可缺少的专用耐火材料。它最突出的优点是玻璃相含量少。1350℃以下具有极好的抗玻璃液侵蚀性能,几乎不对熔融玻璃液造成污染,可以保证熔制玻璃制品的高质量。但因αβ熔铸氧化铝流料槽为u型槽式其形状特异,带有圆弧、沟槽及数个不同角度的斜面,制品本身结晶范围窄、热膨胀系数大、形状复杂。传统的退火工艺为将厚度为40mm的砂模,装在四周充填8omm到100mm厚石英砂的浇铸筐内,浇铸后,没有其他保温措施,自然退火10-15天出箱,但是以此退火工艺获得铸件存在大量裂纹等缺陷。

技术实现要素:

3.本实用新型的目的在于提供一种用于特异型熔铸氧化铝铸件的退火装置,解决工件浇铸后没有其他保温措施,进行自然退火从而导致铸件存在大量裂纹的问题。

4.本实用新型通过下述技术方案实现:

5.一种用于特异型熔铸氧化铝铸件的退火装置,包括箱体,所述箱体的底部平铺设置轻质保温砖层,从箱体的四周向内部依次平铺硅酸铝纤维毡层和石英砂层,石英砂层内部固定设置有的模具层,模具层上设置有用于定型铸件的浇铸成型腔。

6.本装置是这样实现功能的:装置先焊接好箱体,从箱体的内侧壁上向箱体的内部依次铺接轻质保温砖层、硅酸铝纤维毡层和石英砂层,固定好模具层,具体铺接的过程如下:箱体是一个上部开口的大铁箱体,使用时先将轻质保温砖层平铺放置在箱体内的底部,箱体周边铺上硅酸铝纤维毡层,再铺上石英砂层,然后再将模具层放进去空腔位置,在模具周围再铺满石英砂层、硅酸铝纤维毡层等保温材料,只在上部留有浇铸口。生产使用时,高温熔液从模具层上部预留的浇铸口注入模具空腔内部,料液冷却凝固后就在模具层内部形成铸件;再将开口上铺一层保温材料,用于对浇注口部分的铸件进行保温;铸件形成后,保温层一直存在,则铸件退火时可以确保铸件从高温液体冷却凝固过程中温度梯度不会有太大的波动,能使铸件均匀降温冷却,从而可有效防止铸件上裂纹的产生。

7.进一步地,箱体设置成框状,箱体顶部预留有开口,焊接成型后无其他缝隙。顶部设置开口时为了方便铺接其他保温层,焊接后不留其他缝隙是为了保证箱体除开口外的密封性,从而保证保温效果。

8.进一步地,轻质保温砖层平整铺接于箱体底部,轻质保温砖层厚300mm到400mm。轻质保温砖层首先作用是保温,另外也保证装置的稳定性。

9.进一步地,硅酸铝纤维毡层平铺于箱体的内侧壁上,且位于轻质保温砖层上部。用于进一步的保温作用。

10.进一步地,硅酸铝纤维毡层铺接至少3层,且每层厚度设置为48mm到52mm。保证硅酸铝纤维毡层铺接后的保温效果。

11.进一步地,石英砂层铺接设置于硅酸铝纤维毡层内部的整个内侧壁上。

12.进一步地,石英砂层铺接厚度为200mm到250mm。保证石英砂层铺接后的保温效果。

13.进一步地,模具层设置于石英砂层内部。模具的作用是浇铸铸件,固定铸件形状,另外是与箱体间隔的位置形成空腔,方便铺接保温材料。

14.进一步地,模具层是以水玻璃为结合剂的镁砂层。镁砂属碱性材料,密度为3.5g/cm3左右,熔点为2800℃。镁砂的热膨胀量小,没有因相变引起的体积突变,是生产熔铸α-β氧化铝砖的理想铸型材料。

15.进一步地,模具层的厚度设置为40mm到50mm。方便浇铸时成型以及后期脱模。

16.本实用新型与现有技术相比,具有如下的优点和有益效果:

17.一种用于特异型熔铸氧化铝铸件的退火装置,包括箱体,所述箱体的内侧壁平铺设置轻质保温砖层,从轻质保温砖层的内部继续依次平铺硅酸铝纤维毡层和石英砂层,石英砂层内部固定设置有用于定型铸件的模具层;铸件在模具层形成后,保温层一直存在,则铸件退火时可以确保铸件从高温液体冷却凝固过程中温度梯度不会有太大的波动,能使铸件均匀降温冷却,从而可有效防止铸件上裂纹的产生。

附图说明

18.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

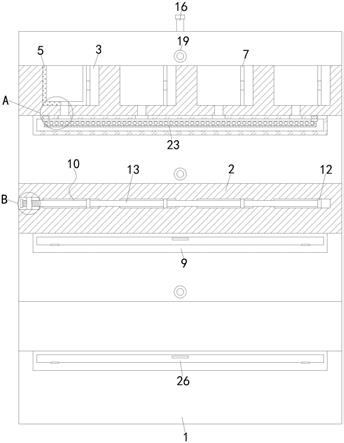

19.图1为本实用新型实施例提供的整个装置的剖视图结构示意图;

20.图2为本实用新型实施例提供的本装置进行铸件浇铸后的剖视图结构示意图;

21.图3为本实用新型实施例提供的装置的其中一种模具的三维结构示意图。

22.附图中标记及对应的零部件名称:

23.1-箱体,2-轻质保温砖层,3-硅酸铝纤维毡层,4-石英砂层,5-模具层,6-浇铸成型腔,7-铸件。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

25.在以下描述中,为了提供对本实用新型的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本实用新型。在其他实施例中,为了避免混淆本实用新型,未具体描述公知的结构、电路、材料或方法。

26.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本实用新型至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理

解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

27.在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

28.实施例1

29.本实施例1提供一种用于特异型熔铸氧化铝铸件的退火装置,如图1-图3所示,包括箱体1,所述箱体1的底部平铺设置轻质保温砖层2,从箱体1的四周向内部依次平铺硅酸铝纤维毡层3和石英砂层4,石英砂层4内部固定设置有的模具层5,模具层5上设置有用于定型铸件7的浇铸成型腔6。

30.本装置是这样实现功能的:装置先焊接好箱体1,从箱体1的内侧壁上向箱体1的内部依次铺接轻质保温砖层2、硅酸铝纤维毡层3和石英砂层4,固定好模具层5,具体铺接的过程如下:箱体1是一个上部开口的大铁箱体1,使用时先将轻质保温砖层2平铺放置在箱体1内的底部,箱体1周边铺上硅酸铝纤维毡层3,再铺上石英砂层4,然后再将模具层5放进去空腔位置,在模具周围再铺满石英砂层4、硅酸铝纤维毡层3等保温材料,只在上部留有浇铸口。生产使用时,高温熔液从模具层5上部预留的浇铸口注入模具空腔内部,料液冷却凝固后就在模具层5内部形成铸件7了;再将开口上铺一层保温材料,用于对浇注口部分的铸件7进行保温;铸件7形成后,保温层一直存在,则铸件7退火时可以确保铸件7从高温液体冷却凝固过程中温度梯度不会有太大的波动,能使铸件7均匀降温冷却,从而可有效防止铸件7上裂纹的产生。

31.在本实施例中,箱体1设置成框状,箱体1顶部预留有开口,焊接成型后无其他缝隙。顶部设置开口时为了方便铺接其他保温层,焊接后不留其他缝隙是为了保证箱体1除开口外的密封性,从而保证保温效果。箱体1侧壁使用钢板及角钢焊制,焊接密实牢固,不透气,确保良好的保温性能。

32.在本实施例中,轻质保温砖层2平整铺接于箱体1底部,轻质保温砖层2厚300mm到400mm。轻质保温砖层2首先作用是保温,另外也保证装置的稳定性。

33.在本实施例中,硅酸铝纤维毡层3平铺于箱体1的内侧壁上,且位于轻质保温砖层2上部。用于进一步的保温作用。

34.在本实施例中,硅酸铝纤维毡层3铺接至少3层,且每层厚度设置为48mm到52mm。保证硅酸铝纤维毡层3铺接后的保温效果。石英砂层4铺接设置于硅酸铝纤维毡层3内部的整个内侧壁上。硅酸铝纤维毡的导热系数为0.09w/m℃,使用温度≥1000℃,具有良好的保温性能。

35.在本实施例中,石英砂层4铺接厚度为200mm到250mm。保证石英砂层4铺接后的保温效果。硅酸铝纤维毡层3与模具层5之间采用的石英砂层4的石英砂的粒度为20-70目,sio2含量≥97%,具有良好的透气性,且价值低廉。

36.在本实施例中,模具层5设置于石英砂层4内部。磨具的作用是浇铸铸件7,固定铸件7形状,另外是与箱体1间隔的位置形成空腔,方便铺接保温材料。

37.在本实施例中,模具层5是以水玻璃为结合剂的镁砂层。镁砂属碱性材料,密度为

3.5g/cm3左右,熔点为2800℃。镁砂的热膨胀量小,没有因相变引起的体积突变,是生产熔铸α-β氧化铝砖的理想铸型材料。模具层5的厚度设置为40mm到50mm。。方便后期脱模。模具层5采用水玻璃结合的镁砂砂型。镁砂属碱性材料,密度为3.5g/cm3左右,熔点为2800℃。镁砂的热膨胀量小,没有因相变引起的体积突变,是生产熔铸α-β氧化铝砖的理想铸型材料,铸型在高温作用下具有良好的强度、溃散性和退让性,产品少粘砂,少裂纹等,外观质量良好。脱模时良好的退散性会使得脱模更简单,且粘砂较少。

38.实施例2

39.本装置的设计原理是:熔铸耐火材料在冷却结晶过程中的应力和应变是造成铸件7开裂报废的主要原因。而熔铸αβ氧化铝流料槽砖的配合料经三相电弧炉加热至2100℃左右形成料液。因为na20的存在,冷却过程中使β晶相、α晶相在1900℃左右开始同时析出,整个析晶过程没有相变,故其冷却结晶过程只存在热应力,此外熔铸αβ氧化铝流料槽砖铸模不需要型芯,因此可以不考虑机械阻碍应力,那么退火工艺的关键是通过工艺手段控制热应力在允许范围之内。

40.热应力是铸件7在冷却过程中,表面与中心产生温度梯度而形成,对熔铸αβ氧化铝流料槽砖的冷却状态进行了测定,浇铸温度1950℃,15分钟后,去掉浇外筐及砂型,此时铸件7表面温度1760℃,将铸件7击碎,可见铸件7中心仍为可流动液态,铸件7表面形成厚度约27mm的凝固层,铸件7的热应力实际上不会在此时形成,因为铸件7表面结晶层所产生的收缩应力可以在铸件7中心部位具有流动性的熔液中消除。因此铸件7在模具层5形成后,设置保温层,则铸件7退火时可以确保铸件7从高温液体冷却凝固过程中温度梯度不会有太大的波动,能使铸件7均匀降温冷却,从而可有效防止铸件7上裂纹的产生。是解决熔铸αβ氧化铝流料槽砖退火难题的一条可行的技术途径。

41.另外,模具层5是用镁砂通过水玻璃粘接而成,浇铸后,在高温料液作用下,模具很快就溃散了。但由于料液温度和环境温度相差很大,所以在浇铸后,料液周围很快形成一层硬壳,即使模具溃散了,也不会影响铸件7的形状。

42.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。