1.本实用新型涉及陶瓷生产技术领域,特别涉及一种多功能陶瓷生产模压成型设备。

背景技术:

2.工业陶瓷,即工业生产用及工业产品用陶瓷。是精细陶瓷中的一类,这类陶瓷在应用中能发挥机械、热、化学等功能。由于工业陶瓷具有耐高温、耐腐蚀、耐磨损、耐冲刷等一系列优越性,可替代金属材料和有机高分子材料用于苛刻的工作环境,已成为传统工业改造、新兴产业和高新技术中必不可少的一种重要材料,在能源、航天航空、机械、汽车、电子、化工等领域具有十分广阔的应用前景。

3.一般工业陶瓷的生产过程方式主要是使用模压成型的方法,模压成型一般是将松散坯料装入模具内,在压力作用下形成致密的具有一定形状的压坯,

4.现有的模压成型设备在陶瓷模压成型后,不便于脱模取料,且模压成型的产品厚度固定,只能通过更换模具进行调节。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的是提供一种多功能陶瓷生产模压成型设备。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种多功能陶瓷生产模压成型设备,包括工作台以及安装在工作台上的下模具,所述工作台上设有机架,所述机架顶部设有液压缸一,所述液压缸一的输出端设有与下模具相配合的上模具,所述下模具包括有设置在工作台顶部的成形柱一以及与成形柱一配合的成型框,所述成型框上开设有与成形柱一相配合的通孔,所述工作台的底部设有驱动成型框移动的驱动装置;

7.所述工作台上还设有推料机构和收集装置,所述推料机构包括有与机架相连接的支架以及安装在支架一端液压推杆,所述液压推杆的输出端连接有推料板,所述推料板的底部不低于所述成形柱一的高度。

8.作为本实用新型进一步方案:所述收集装置为收集盒,所述收集装置的高度较低于所述成形柱一,且所述收集装置上开设有收集口,所述收集口的底部设有滤网。

9.作为本实用新型进一步方案:所述驱动装置包括有安装在工作台内的液压缸二以及与液压杠输出端连接的推动板,所述推动板的分布有推多个推动柱,所述推动柱穿过所述工作台与所述成型框连接。

10.作为本实用新型进一步方案:所述机架包括有顶板,所述顶板上还设有辅助升降机构,所述辅助升降机构包括有至少两个伸缩连接杆,所述伸缩连接杆由上伸缩节与下伸缩节构成,且所述下伸缩节上设有弹簧,且所述下伸缩节的底部与所述上模具连接,两个所述伸缩连接杆以所述液压缸为中心对称设置。

11.作为本实用新型进一步方案:所述上模具包括有固定块以及安装在固定块底部的

成形柱二,所述成形柱二的孔径不大于所述成形柱一,所述下伸缩节的底部与所述固定块连接。

12.作为本实用新型进一步方案:所述工作台的一侧设有控制器,所述液压推杆、液压缸一和液压缸二均与所述控制器电连接。

13.作为本实用新型进一步方案:所述推料板的底部还设有毛刷。

14.综上所述,本实用新型具有以下有益效果:

15.1.本实用新型通过设有成型框、成形柱一以及驱动装置,驱动装置可带动成型框上下移动,当成型框的顶部较高于成形柱一时,成型框上的通孔与成形柱一之间的落差组成了加工槽,得益于此,当需要调节上模具与下模具的加工厚度时,仅通过驱动装置调节成型框底部与工作台之间的间隙即可完成对加工槽厚度的改变。

16.2.本实用新型通过设有推料机构,在需要将加工好的模料从下模取下时,采用液压推杆可直接带动推料板将下模具的顶部模料推导至收集装置上。

附图说明

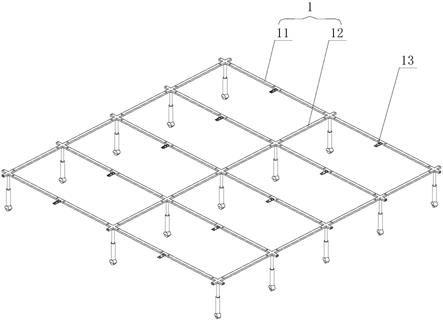

17.图1为本实用新型的俯视图;

18.图2为图2的a-a剖面示意图;

19.图3为本实用新型中的工作台立体图;

20.图4为本实用新型中的工作台结构示意图。

21.图中:1、工作台;2、机架;3、顶板;4、推料板;5、伸缩连接杆;6、固定板;7、液压缸一;8、成形柱二;9、推动柱;10、成型框;11、成形柱一;12、通孔;13、滤网;14、支架;15、液压推杆;16、收集盒;17、收集口;18、控制器;19、推动板;20、下模具;21、液压缸二;22、弹簧;23、毛刷。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1至图4,一种多功能陶瓷生产模压成型设备,包括工作台1以及安装在工作台1上的下模具20,工作台1上设有机架2,机架2顶部设有液压缸一7,液压缸一7的输出端设有与下模具20相配合的上模具,下模具20包括有设置在工作台1顶部的成形柱一11以及与成形柱一11配合的成型框10,在该实施例中,成形柱一为圆柱形状,该成型框10上开设有与成形柱一11相配合的通孔12,工作台1的底部设有驱动成型框10移动的驱动装置,现有的模压成型设备在陶瓷模压成型后,模压成型的产品厚度固定,只能通过更换模具进行调节,本实用新型通过设有成型框10、成形柱一11以及驱动装置,驱动装置可带动成型框10上下移动,当成型框10的顶部较高于成形柱一11时,成型框10上的通孔12与成形柱一11之间的落差组成了加工槽,得益于此,当需要调节上模具与下模具20的加工厚度时,仅通过驱动装置调节成型框10底部与工作台1之间的间隙即可完成对加工槽厚度的改变。

24.工作台1上还设有推料机构和收集装置,推料机构包括有与机架2相连接的支架14

以及安装在支架14一端液压推杆15,液压推杆15的输出端连接有推料板4,推料板4的底部不低于成形柱一11的高度,现有的模压成型设备在陶瓷模压成型后,存在不便于脱模取料的问题,本实用新型通过设有推料机构,在需要将加工好的模料从下模取下时,采用液压推杆15可直接带动推料板4将成形柱一11的顶部模料推导至收集装置上。

25.进一步方案:收集装置为收集盒16,收集装置的高度较低于成形柱一11,且收集装置上开设有收集口17,收集口17的底部设有滤网13,推料机构将模料推导至收集装置上可能会将下模具20上的废料和灰尘推导至收集装置上,为保证收集装置的收集效果,本实用新型通过设有滤网13,当模料掉落在收集口17时,模料滞留在滤网13上,残留的废料和灰尘受重力的影响掉落至滤网13下,该设置有效的对模料收集,更进一步的,推料板4的底部还设有毛刷23。

26.进一步方案:驱动装置包括有安装在工作台1内的液压缸二21以及与液压缸二21输出端连接的推动板19,推动板19的分布有多个推动柱9,推动柱9穿过工作台1与成型框10连接,为保证成型框10移动的稳定性,本实用新型通过设有液压缸二21以及推动板19,在需要提升成型框10的位置时,通过设置在推动板19上的多个推动柱9向上移动从而达到对成型框10推动的效果,在该实施例中,推动柱9分别与成型框10的一角连接,这使得成型框10的移动过程更加稳定。

27.进一步方案:机架2包括有顶板3,顶板3上还设有辅助升降机构,辅助升降机构包括有至少两个伸缩连接杆5,伸缩连接杆5由上伸缩节与下伸缩节构成,且下伸缩节上设有弹簧22,且下伸缩节的底部与上模具连接,两个伸缩连接杆5以液压缸一7为中心对称设置,为保证上模具与下模具20的压合工作稳定性,本实用新型通过设有伸缩连接杆5,使得设备上得液压缸一7在对上模具进行升降时,上模具与下模具20进行压合过程中产生的振动和压力得到有效的减缓,进一步的,下伸缩节上还安装有弹簧22,这使得液压缸一7在进行压合工作时具有一定的缓冲空间同时使得在对液压缸21复位时能够得到一定得辅助效果,进一步得说明,上模具包括有固定块6以及安装在固定块6底部的成形柱二8,成形柱二8的孔径不大于成形柱一11,下伸缩节的底部与固定块6连接。

28.进一步方案:工作台1的一侧设有控制器18,液压推杆15、液压缸一7和液压缸二21均与控制器18电连接。本实用新型通过设有控制器18,采用电子设备输送运行命令,达到对液压推杆15、液压缸一7和液压缸二21的控制效果,由此可设立加工程序,使得设备的加工步骤运转更加便携,首先,在需要调节加工槽时,通过向驱动液压缸二21输送运转命令即可,在实行压合工作时,通过向液压缸一7输送运转命令即可,在压合完毕后,通过向液压缸一7输送复位命令,随后,通过向液压缸二21输送复位命令,取消加工槽并使得模料暴露在外界,开始实行推料和收集工作,通过向液压推杆15输送命令即可完成推料工作。

29.本实用新型的工作原理和过程如下:首先,通过驱动装置带动成型框10向上移动,直至成型框10的顶部高于成形柱一11,且成型框10上的通孔12与成形柱11之间的落差高度形成了符合加工模料厚度的加工槽,随后工作人员将原料导入至加工槽中,导入完毕后,启动液压缸一7带动上模具向下移动完成压合工作,压合完毕后,启动液压缸一7将上模具向上带动完成复位工作,复位完毕后,液压缸二21进行复位,使得模料暴露在外界,开始实行推料和收集工作,通过启动液压推杆15带动推料板4移动,推料板4将下模具20的顶部的模料推导至收集装置上完成收集。

30.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。