1.本公开自动脱模装置技术领域,具体涉及用于生产塑料瓶盖的注塑机上的自动脱模装置。

背景技术:

2.注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注塑机通常由注射系统、合模系统、传动系统、电气控制系统、加热及冷却系统、安全监测系统等组成,塑料瓶盖在生产时,成型后的塑料瓶盖处于成型槽内,需要通过自动脱模装置使得成型的塑料瓶盖脱离成型槽。

3.现有技术中已有的用于生产塑料瓶盖的注塑机上的自动脱模装置原理是:通过驱动机构将处于成型槽内的瓶盖直接顶出,但是该种瓶盖一般成型为封闭的,在后续还需加工出槽体,在槽体内壁加工螺纹,以便塑料瓶盖使用,较为麻烦,现有的一般在成型槽中预留出开设有外螺纹的支撑柱,使得成型后的瓶盖内部形成外螺纹,这就导致传统的脱模装置难以使得成型的瓶盖脱模,使用具有一定的局限性。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供用于生产塑料瓶盖的注塑机上的自动脱模装置。

5.第一方面,用于生产塑料瓶盖的注塑机上的自动脱模装置,包括,

6.基础组件,所述基础组件包括底座,所述底座顶部设置有定模,所述定模顶部设置有多组瓶盖成型槽,所述定模顶部设置动模,所述底座顶部后侧设置有l形架,所述l形架顶部左右侧均设置伸缩装置一,所述动模通过伸缩装置一驱动上下移动,所述动模顶部插设有多组浇料管,多组所述浇料管另一端共同连通分流管;

7.脱模组件一,所述脱模组件一设置在动模顶部;

8.脱模组件二,所述脱模组件二设置在定模内部。

9.根据本技术实施例提供的技术方案,所述脱模组件一包括多组等距活动插设在动模顶部的成型螺柱,多组所述成型螺柱外壁顶部共同活动套设有随动板,所述随动板底部后侧设置有驱动装置一,所述驱动装置一输出端和成型螺柱通过链轮传动组传动连接。

10.根据本技术实施例提供的技术方案,所述随动板顶部中央设置有u形架,所述u形架内活动设置有带动板,多组所述成型螺柱顶部均与带动板底部转动连接,所述带动板顶部中央设置有旋转装置,所述旋转装置的输出端设置有丝杠,所述丝杠上下螺纹贯穿u形架。

11.根据本技术实施例提供的技术方案,所述脱模组件二包括开设在定模内且处于瓶盖成型槽下方的装配腔,且装配腔内转动设置有杆体,所述定模的右侧设置有驱动杆体旋转的驱动装置二,多组所述瓶盖成型槽槽底均设置有相适配的顶出板,所述顶出板底部设置有齿板。

12.根据本技术实施例提供的技术方案,所述底座的右侧对应定模的位置设置有卸料组件,所述底座左侧且对应定模的位置开设有凹口,且凹口内放置有收集盒。

13.根据本技术实施例提供的技术方案,所述卸料组件包括设置在底座右侧且对应定模的支撑板,所述动模的右侧贴合有推板,所述支撑板的右侧设置有驱动推板左右移动的伸缩装置二。

14.根据本技术实施例提供的技术方案,所述定模的顶部前后侧均设置有导向凸边,所述动模的底部对应导向凸边的位置开设有相适配的凹槽。

15.综上所述,本技术公开有用于生产塑料瓶盖的注塑机上的自动脱模装置。

16.本技术方案通过设置有脱模组件一和脱模组件二,脱模时,同步打开旋转装置和驱动装置一,旋转装置使得丝杠转动,进而旋转装置使得带动板给予多组成型螺柱向上的移动力,且驱动装置一通过链轮传动组使得多组成型螺柱同步同方向转动,进而使得成型螺柱向上旋出与瓶盖成型槽内成型的瓶盖分离,分离后,通过打开伸缩装置一使得动模向上分离,通过打开驱动装置二,使得多组齿轮转动,进而齿板带动顶出板将成型的塑料瓶盖顶出,使其处于定模的顶部,实现自动脱模,且使得成型的瓶盖内壁预留出凹槽和螺纹,无需后期加工,提高工作效率,降低人工劳动强度。

17.更进一步地,在上述结构设计的基础上,本技术还通过设置有卸料组件,多组成型的塑料瓶盖处于定模上后,通过打开伸缩装置二使得推板向左侧移动,即可使得成型的塑料瓶盖沿着导向凸边向左侧移动至收集盒内实现自动收集,避免成型后的塑料瓶盖因为具有一定温度对使用人员造成伤害。

附图说明

18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

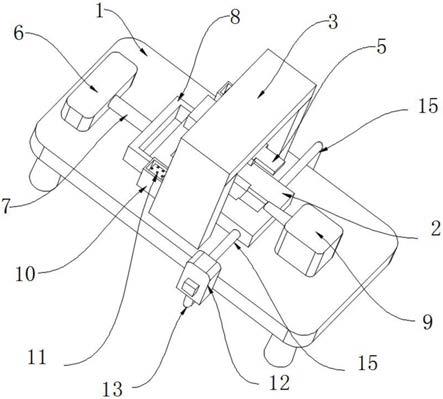

19.图1是本技术用于生产塑料瓶盖的注塑机上的自动脱模装置立体图;

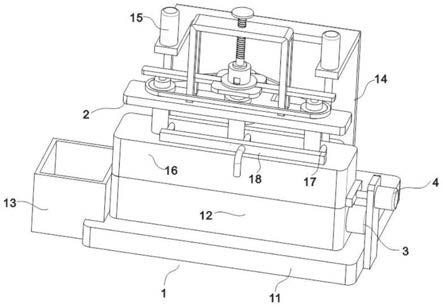

20.图2是本技术用于生产塑料瓶盖的注塑机上的自动脱模装置中脱模组件一局部结构立体图;

21.图3是本技术图2中局部结构立体图;

22.图4是本技术用于生产塑料瓶盖的注塑机上的自动脱模装置中脱模组件二剖视图。

具体实施方式

23.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

25.实施例1

26.请参考图1-4,用于生产塑料瓶盖的注塑机上的自动脱模装置(本实用新型中的电器元件均通过导线与外部电源连接),包括,

27.基础组件1,基础组件1包括用于支撑和安装结构的底座11,底座11顶部设置有定模12,定模12顶部设置有多组用于形成塑料瓶盖的瓶盖成型槽110,定模12顶部设置有相配合的动模16,使得物料在瓶盖成型槽110内成型,底座11顶部后侧设置有l形架14,l形架14顶部左右侧均设置伸缩装置一15,动模16通过伸缩装置一15驱动上下移动,动模16顶部对应瓶盖成型槽110的位置均插设有相对应的浇料管17,浇料管17与瓶盖成型槽110偏心对应,多组浇料管17另一端共同连通分流管18,分流管18通过管道固定件固定在动模16顶部,管道固定件可采用抱箍等,分流管18的另一端通过输料管与外界注塑机的输入端连通;

28.脱模组件一2,脱模组件一2设置在动模16顶部,用于使得成型螺柱22脱离瓶盖成型槽110,使得成型后的塑料瓶盖内壁形成螺纹;

29.脱模组件二3,脱模组件二3设置在定模12内部,在成型螺柱22脱离瓶盖成型槽110后,待动模16向上脱离定模12后,可将瓶盖成型槽110内的瓶盖向上顶出。

30.请参考图2-3所示的,脱模组件一2包括多组等距活动插设在动模16顶部的成型螺柱22,成型螺柱22与瓶盖成型槽110同竖向轴线,多组成型螺柱22外壁顶部共同通过轴承活动套设有随动板21,随动板21底部后侧一体成型有凸部,且凸部底部设置有驱动装置一23,驱动装置一23为伺服电机和减速器组成,驱动装置一23输出端活动贯穿凸部并和多组成型螺柱22通过链轮传动组24传动连接,链轮传动组24由多组链轮和一组链条组成,使得多组成型螺柱22同步同方向转动。在脱模时,通过驱动装置一23使得链轮传动组24带动多组成型螺柱22同步同方向转动;

31.请参考图2-3所示的,随动板21顶部中央通过螺栓固定有u形架25,为了保证u形架25提供稳定的支撑,u形架25的后侧外壁通过支杆(图中未示出)与l形架14前侧连接,u形架25的左右侧均左右活动开设有竖向口,u形架25内活动设置有带动板28,带动板28的左右端分别穿过左右侧竖向口,多组成型螺柱22顶部均通过轴承与带动板28底部转动连接,带动板28顶部中央设置有旋转装置26,旋转装置26的输出端设置有竖截面呈t形的丝杠27,丝杠27上下螺纹贯穿u形架25。通过打开旋转装置26使得丝杠27转动,进而使得带动板28带动多组成型螺柱22同步向上或向下移动,使得成型螺柱22脱离瓶盖成型槽110或进入瓶盖成型槽110;

32.请参考图2-4所示的,为了方便使得成型后的塑料瓶盖脱离瓶盖成型槽110,本实用新型中的脱模组件二3包括开设在定模12内且处于瓶盖成型槽110下方的装配腔,且装配腔内转动设置有杆体,杆体采用端部的轴承转动设置在装配腔内靠上的位置,以便齿轮33处于齿板34一侧靠上的位置,定模12的右侧设置有驱动杆体旋转的驱动装置二31,为了方便复位,驱动装置二31采用伺服电机和减速器组成,多组瓶盖成型槽110槽底均设置有相适配的顶出板32,顶出板32底部设置有齿板34,且齿板34底部活动贯穿瓶盖成型槽110槽底并处于杆体后方,杆体的外壁固定套设有驱动齿板34上下移动的齿轮33,顶出板32向上最高的位置时,其顶部和定模12顶部齐平。

33.脱模时,同步打开旋转装置26和驱动装置一23,旋转装置26使得丝杠27转动,进而旋转装置26使得带动板28给予多组成型螺柱22向上的移动力,且驱动装置一23通过链轮传动组24使得多组成型螺柱22同步同方向转动,进而使得成型螺柱22向上旋出与瓶盖成型槽110内成型的瓶盖分离,分离后,通过打开伸缩装置一15使得动模16向上分离,通过打开驱动装置二31,使得多组齿轮33转动,进而齿板34带动顶出板32将成型的塑料瓶盖顶出,使其

处于定模12的顶部。

34.实施例2

35.请参考图1-2所示的,因为顶出后的塑料瓶盖具有一定的温度,为了避免使用人员收料出现烫伤的问题,本实用新型在底座11的右侧对应定模12的位置设置有卸料组件4,且为了收集成型的塑料瓶盖,底座11左侧且对应定模12的位置开设有凹口,且凹口内放置有收集盒13,该收集盒13的顶部与定模12的顶部齐平;

36.请参考图1-2所示的,卸料组件4包括设置在底座11右侧且对应定模12的支撑板41,动模16的右侧贴合有推板43,推板43的底部与定模12的顶部齐平,支撑板41的右侧设置有驱动推板43左右移动的伸缩装置二42,该伸缩装置二42可采用电液推缸、气缸或液压缸等;

37.请参考图3所示的,为了避免推板43推出的定模12上的塑料瓶盖在推出时脱离定模12,定模12的顶部前后侧均设置有导向凸边19,使得推出塑料瓶盖时能沿着导向凸边19进入收集盒13内,为了保证动模16准确的与定模12合膜,在动模16的底部对应导向凸边19的位置开设有相适配的凹槽。

38.其余结构与实施例1相同

39.多组成型的塑料瓶盖处于定模12上后,通过打开伸缩装置二42使得推板43向左侧移动,即可使得成型的塑料瓶盖沿着导向凸边19向左侧移动至收集盒13内实现自动收集。

40.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。