1.本发明涉及骨料装车系统领域,尤其是涉及一种不限车型的多点下料骨料装车系统。

背景技术:

2.公知的,骨料现场产品出厂时,会有各类型货车前来采购运输,无法强制统一前来采购的货车类型。货车驾驶员进厂时登记并提供车辆及装车信息后,根据现场工作人员指示,前往料仓下装车位装骨料。在骨料下料装车过程中,货车驾驶员需要不停地根据装车位侧上方或地面的工作人员指示,向前或向后调整车辆位置,以确保货车装满。

3.整个装车过程中,由于车型不固定,车斗长宽高不固定,装车重复性差,且整个装车过程需要工业人员和货车驾驶员在非常嘈杂的过程中共同工作,工作人员需要时刻紧盯下料口,及时指示货车驾驶员,货车需要不断移动,很难保货车装车均匀且无洒料。整个装车过程非常耗时,装车效率低,自动化程度低;装车过程由于噪音、粉尘、长时间紧张工作等原因,不利于现场工作人员和货车驾驶员的身心健康。

技术实现要素:

4.为了克服背景技术中的不足,本发明公开了一种不限车型的多点下料骨料装车系统。

5.为了实现所述发明目的,本发明采用如下技术方案:

6.一种不限车型的多点下料骨料装车系统,包括料仓和散装机,料仓的下方设置适合任意车型的装车位,在装车位的下方固定有地磅,料仓的下部并排间隔均匀的分布有多个下料口,每个下料口的下部均设有一台具有定位功能的移动散装机,在装车位左右两侧的进口和出口处均分别设有光栅、红绿灯和道闸,在装车位的入口处还设有工业相机,在装车位的出口处还设有工业显示器,所述散装机、工业相机、光栅、道闸、工业显示器、红绿灯和地磅均由外部工控机的控制系统控制。

7.所述的不限车型的多点下料骨料装车系统,工业相机用于检测货车的车牌,红绿灯用于进入装车位或驶离装车位,光栅用于检测货车的位置,并将信息传送至控制系统内,由控制系统将信号输送至工业显示器,用于提示驾驶员货车的合适停车位置,地磅用于检测货车的装车重量,将装车重量通过控制系统反馈给下料口的控制阀门。

8.所述的不限车型的多点下料骨料装车系统,移动散装机的移动下料范围可以覆盖不同车型的车斗。

9.所述的不限车型的多点下料骨料装车系统的使用方法,具体包括如下步骤:

10.(1)、货车驾驶员登记装车信息,货车前往装车位,装车位入口处的红绿灯为绿灯时,入口处的道闸开启,工业相机识别货车车牌,控制系统调取当前货车的车型信息,并计算货车的停车位置;装车位入口处的红绿灯为红灯时,货车等待或前往其他装车位;

11.(2)、货车进入装车位,由光栅判定货车是否停到合适位置,如停到合适的位置,控

制系统计算每个下料口的下料次数、每次下料的初始位置和下料的吨数,将计算结果传送至可移送散装机,工业显示器提示开始装车;若没有停到合适位置,光栅的信号传送至控制系统,由控制系统将信号输送至工业显示器,工业显示器提示驾驶员将货车移动至合适位置后,工业显示器提示开始装车;

12.(3)、移动散装机移动至各自该次下料的初始位置,移动散装机边下料边上升,重复n次,n为系统计算的下料次数,直至下料吨数达到此次下料的预定值,由地磅判定给料量是否足够;

13.(4)、所有移动散装机上升至最高位置,工业显示器显示装车信息完毕,装车位出口红绿灯为绿灯,出口处的道闸开启,货车离开装车位,结账出厂。

14.由于采用了上述技术方案,本发明具有如下有益效果:

15.1、本发明所述的不限车型的多点下料骨料装车系统,通过设置骨料装车系统,系统根据装车位内货车车牌调取货车车型信息,计算货车合适的停车位置,并自动判断车辆是否停好;货车停在合适装车位后,系统为各种车型合理设计下料方案,控制多个可移动散装机同时或依次下料,直到达到驾驶员希望的装车目标值,整个下料过程,驾驶员不需要挪动货车,节省了时间,同时下料提高了效率,车斗骨料分布均匀,减少扬尘。

16.2、本发明所述的不限车型的多点下料骨料装车系统,骨料现场建厂或改造时不必在因为不同的拉货车型而设置不同的装车位,以及相应的人员培训,货车可以前往任意装车位装车,不必在意车型的限制;在装车位入口及出口处均设置红绿灯、道闸、工业显示器及光栅,使安全性、可操作性更高,整个装车过程中,驾驶员按照工业显示器指示可以一次性将车开到合适下料位置,并通过多个下料口的可移动散装机的下料配合,实现多点同时或依次下料,省时高效;在装车完成前短暂等待即可,极大地提高骨料装车效率和自动化程度,缩短了装车时间,减少了驾驶员的工作,减少了因车型不同引起的差异化工作。

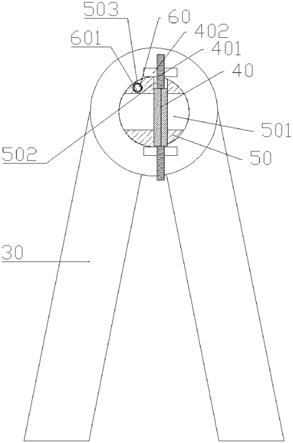

附图说明

17.图1是本发明适用于大型货车的装车结构示意图。

18.图2是本发明适用于小型货车的装车结构示意图。

19.图3是本发明的装车流程框图。

20.图中:1、下料口;2、移动散装机;3、地磅;4、工业相机;5、红绿灯;6、光栅;7、道闸;8、工业显示器。

具体实施方式

21.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进。

22.结合附图1-3所述的不限车型的多点下料骨料装车系统,包括料仓和散装机2,料仓的下方设置适合任意车型的装车位,在装车位的下方固定有地磅3,料仓的下部并排间隔均匀的分布有多个下料口1,每个下料口1的下部均设有一台具有定位功能的移动散装机2,在装车位左右两侧的进口和出口处均分别设有光栅6、红绿灯5和道闸7,在装车位的入口处还设有工业相机4,在装车位的出口处还设有工业显示器8,所述散装机2、工业相机4、光栅6、道闸7、工业显示器8、红绿灯5和地磅3均由外部工控机的控制系统控制。

23.所述的不限车型的多点下料骨料装车系统,工业相机4用于检测货车的车牌,红绿灯5用于进入装车位或驶离装车位,光栅6用于检测货车的位置,并将信息传送至控制系统内,由控制系统将信号输送至工业显示器8,用于提示驾驶员货车的合适停车位置,地磅3用于检测货车的装车重量,将装车重量通过控制系统反馈给下料口1的控制阀门。

24.所述的不限车型的多点下料骨料装车系统,移动散装机2的移动下料范围可以覆盖不同车型的车斗。

25.实施不限车型的多点下料骨料装车系统的使用方法,具体包括如下步骤:

26.(1)、货车驾驶员登记装车信息,货车前往装车位;装车信息包括车型信息,即车辆长宽高,货车斗长宽高,目标装车质量,随后货车可以前往任意装车位装车;当货车到达装车位前时,若当前装车位已有车在装车,系统自动将该装车位的入口红绿灯5调为红灯,驾驶员可以等待或者前往其他装车位;若当前装车位为空,系统自动将该装车位的入口红绿灯5调为绿灯,入口处的道闸7开启,货车可以进入装车位;

27.工业相机4识别货车车牌,控制系统调取当前货车的车型信息,并计算货车的停车位置,保证车斗在整个停车位中间,即车斗的对称轴和上方料仓的对称轴在同一条线上,因为,粮仓内骨料在重力的作用下,料仓基本是对称的,保证车斗和料仓同样对称,可以减少下料不均匀的情况;

28.停车位置计算方法如下:装车位入口处光栅到装车位入口的水平距离为l1,到装车位出口的水平距离为l2,车斗长度为l3,则货车停好时车斗距离装车位入口处光栅的水平距离为:

29.1/2

×

(l2-l1) l1-1/2

×

l3=1/2

×

(l2 l1-l3);

30.货车进入装车位后,距离装车位入口处光栅判定货车是否停到合适位置;如果货车停放过于靠前或靠后,即光栅测量距离过小,系统通过工业显示器8发出警示信息,防止货车撞坏设备;如果货车没有停到合适位置,系统通过工业显示器8提示货车移动,直到停到合适位置,控制系统准备开始下料装车;

31.(2)、控制系统计算每个下料口的下料次数、每次下料的初始位置和下料的吨数,将计算结果传送至移动散装机2,工业显示器8提示开始装车;

32.下料装车流程为:系统根据该货车车斗长度,此次装车流程目标质量t吨(第一个装车流程t=驾驶员入厂时登记的目标装车质量,第m个装车流程t=驾驶员入厂时登记的目标装车质量-第(m-1)次装车流程结束后的装车总量sum),计算每个下料口的下料次数,每次下料的初始位置和下料吨数;

33.车斗长度为l3,装车位每个下料口可移动散装机的下料的水平范围为range,下料的水平范围由散装机型号决定;此时系统计算出需要使用的散装机(下料口)个数n为l3/range的向上取整值;多个散装机中处于中间的散装机的下料总吨数tmiddle=t/l3

×

range,最左侧和最右侧的散装机总下料吨数tleft=tright=1/2

×

t

×

(l3-(n-2)

ꢀ×

range),即认为车斗上所有的骨料都是平均分配的。

34.系统设置处于中间的散装机下料次数xmiddle相同,xmiddle可根据骨料类型不同进行优化修改,xmiddle必须是正整数,实施例1和2中xmiddle=3,每次下料吨数tmiddle=tmiddle/xmiddle;最左侧和最右侧的散装机下料次数xleft和xright相同,xleft=xright=tleft/tmiddle的向下取整值,每次下料吨数tleft=tright=tleft/xleft。

35.散装机初始下降高度h=散装机到货车车斗内部上表面的距离,该距离由散装机定位功能测量,或加装各类测距传感器测量获得;默认散装机从左向右下料,则处于中间的散装机,第1次下料的初始下料的水平位置在该散装机移动范围的最左侧,第n次下料的初始位置距离第一次下料的初始位置的水平距离pmiddlen=(n-1)

×

range/xmiddle。

36.处于最左侧的散装机,第n次下料的初始下料的水平位置距该散装机移动范围最右侧的距离为pleftn=(xleft-n)

ꢀ×

((l3-(n-2)

ꢀ×

range)/xleft),则最后一次下料初始下料的水平位置在该散装机移动范围的最右侧。

37.处于最右侧的散装机,第一次下料初始下料的水平位置在该散装机移动范围的最左侧,第n次下料的初始下料的水平位置距该散装机移动范围最左侧的距离为prightn=(n-1)

ꢀ×

((l3-(n-2)

ꢀ×

range)/xright)。

38.附图1中,中间的散装机第1次下料在下料位置d处,第2次下料在下料位置e处,第3次下料在下料位置f处;最左侧的散装机第1次下料在下料位置a处,第2次下料在下料位置b处,第3次下料在下料位置c处;最右侧的散装机第1次下料在下料位置g处,第2次下料在下料位置h处,第3次下料在下料位置i处。

39.附图2中,中间的散装机第1次下料在下料位置k处,第2次下料在下料位置i处,第3次下料在下料位置m处,最左侧的散装机第1次下料在下料位置j处,最右侧的散装机第1次下料在下料位置n处。

40.(3)、移动散装机2移动至各自该次下料的初始位置,移动散装机2边下料边上升,重复n次,n为系统计算的下料次数,直至下料吨数达到此次下料的预定值,由地磅3称量当前该车给料总量sum是否达到驾驶员入厂时登记的目标装车质量;如果判定给料量不够,则重复一个下料流程,再称量,直至给料总量sum达到驾驶员入厂时登记的目标装车质量,所有散装机上升至最高位置;

41.(4)、所有移动散装机2上升至最高位置,工业显示器8显示装车信息完毕,装车位出口处红绿灯5为绿灯,道闸7开启,货车离开装车位,结账出厂。

42.本发明未详述部分为现有技术。

43.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。