1.本实用新型涉及一种矿山生产系统,特别是涉及一种用于磁铁矿选矿的破碎系统。

背景技术:

2.现阶段,我国多数铁矿场的矿石mfe品位急剧下降,一些矿场由原来tfe品位20%(mfe品位12%)下降至tfe品位18%(mfe品位7%),矿石中的磁铁矿显示出极贫、极细的特征,原有的传统选矿工艺已无法满足现在矿石的选矿需求,因此,需要对选矿工艺进行重新设计和优化。

3.铁矿传统的破碎系统为“三段一闭路”,即由传输皮带、粗碎系统、中碎系统、细碎系统及筛分系统形成闭路循环。该破碎系统只是按步骤将矿石破碎到一定的粒度,并没有对矿石进行提纯和抛尾工作。随着矿石中磁铁矿的含量急剧下降,矿石的选矿难度也急剧上升,从而导致选矿流程中会增加大量的废石含量。传统的破碎设备均为高能耗设备,废石的大量增加,会促使破碎系统的能耗加大;同时如果在破碎阶段不对矿石进行提前抛尾的话,那么大量的废石就会进入后续的磨选系统,导致磨矿设备工作量大幅增大,磨矿零部件磨损加剧,从而增加矿石选矿的经营成本。因此,在破碎系统中选择较低能耗设备,并对废石进行提前抛尾,是应对矿石品位下降的必然选择。但是具体选择哪一种设备、各设备间如何组合,以及在运行过程中各设备参数如何设定,一直是选矿从业人员在探索、研究的课题。

4.本发明提供了一个选矿流程的破碎方案,能在极贫、极细的磁铁矿选矿流程中实现效率、成本以及节能的最佳平衡点,从而实现选矿利润的最大化。

技术实现要素:

5.为了实现提前抛尾、节能降耗的目的,技术人员进行了大量实验后,决定采用“多碎少磨”工艺,改变传统的“三段一闭路”循环破碎系统,在破碎系统中加入两道筛分、两道干选装置,根据精矿tfe品位、尾矿tfe品位、抛尾产率分别设置两道干选装置的选矿粒度;同时,选用破碎装置和筛分装置组合,即采用“两段闭路循环和两次抛尾”,并且使用高压辊磨机代替传统的细碎设备,从而实现最佳破碎效率的破碎选矿系统。

6.本实用新型提供一种破碎选矿系统,由粗碎系统、细碎系统、干选系统、抛尾装置和产品收集装置组成;粗碎系统包括粗碎装置、中碎装置、第一微粉筛装置,以及中碎装置和第一微粉筛装置组成的循环破碎系统;细碎系统包括细碎装置、第二微粉筛装置,以及细碎装置、第二微粉筛装置组成的循环破碎系统。

7.干选系统包括第一干选装置和第二干选装置,第一干选装置位于所述粗碎系统和细碎系统之间,第二干选装置位于细碎系统之后、产品收集装置之前。第一干选装置和第二干选装置之后均设有抛尾装置。

8.一、第一干选装置和第二干选装置的干选粒度选择:

9.第一干选装置进行大块干选,通过实验数据分析可知(见表1),当大块干选粒度设为30mm时,与50mm、40mm、20mm的干选粒度相比,干选所得的精矿tfe品位最高,尾矿tfe品位最低,抛尾产率可达到15.82%,生产效果非常突出,工业生产效益最高。

10.第二干选装置为粉矿干选,通过实验数据分析可知(见表2),将粉矿干选粒度设定为1mm时,与直接采用原矿粒度进行干选或2mm的干选粒度相比,粉矿干选所得精矿tfe品位最高,尾矿tfe品位最低,抛尾产率最高,生产效果非常突出,工业生产效益最高。同时,与0.3mm(1mm的下一个矿石颗粒级别)的干选粒度相比,虽然尾矿tfe品味略有增加、抛尾产率增加,但矿山的生产效率降低,能耗增加,经济效益较少。因此,综合考虑该破碎系统的生产效率、经济收益与节能降耗等多种因素,1mm粉矿干选粒度是第二干选装置的最佳选择。

11.表1 第一干选筛分(大块干选)试验结果

[0012][0013]

表2 第二干选筛分(粉矿干选)试验结果

[0014][0015]

因此,第一干选装置的大块干选粒度设为30mm,第二干选装置粉矿干选粒度设定为1mm。

[0016]

二、粗碎装置、中碎装置、第一微粉筛装置和第二微粉筛装置的选择:

[0017]

粗碎装置优选旋回破碎机,中碎装置优选压圆锥破碎机,细碎设备优选高压辊磨机。

[0018]

鉴于进入选矿厂的待选矿石粒度较大,且选矿处理工作量较大,粗碎设备优选生产能力较强的旋回破碎机(常见的旋回破碎机对铁矿石的破碎粒度为300mm);由于经过粗碎设备破碎的矿石粒度较小,中碎设备优选破碎效果较好、生产效率较高的圆锥破碎机;细碎设备优选高压辊磨机;第一微粉筛装置和第二微粉筛装置为双层微粉筛机。

[0019]

三、中碎装置(圆锥破碎机)、细碎设备(高压辊磨机),以及第一微粉筛装置和第二微粉筛装置的破碎或筛分粒度选择:

[0020]

将本实用新型中中碎装置(圆锥破碎机)对矿石的破碎粒度设置为50mm,将本实用新型中第一微粉筛装置对矿石的筛分粒度设置为40mm;将本实用新型中细碎设备(高压辊磨机)对矿石的破碎粒度设置为3mm;将本实用新型中第二微粉筛装置对矿石的筛分粒度设

置为3mm。理由如下:

[0021]

1.本实用新型中,中碎装置(圆锥破碎机)破碎粒度设置成50mm。

[0022]

由于液压圆锥破碎机具有层状破碎特性,需要使用挤满给矿才能充分发挥破碎机的生产效率。在选矿厂实际操作中,若将圆锥破碎机的破碎粒度设置为40mm,则微粉筛的筛上物较少,返回圆锥破碎机的量较少,不能充足发挥破碎机的工作效率,造成了能量浪费。而将圆锥破碎机的破碎粒度设置增大时,微粉筛的筛上物则会增多,既可以充分发挥圆锥破碎机的工作效率,又可以减少破碎机的损耗及能量消耗(矿石破碎粒度越小,需要的破碎力越大,破碎机的损耗越大,能量消耗越多)。然而,若将圆锥破碎机的粒度设置成60mm,产品通过筛分机后,筛上物又较多,返回的矿石又超过了破碎机的处理能力。将圆锥破碎机的破碎粒度设置成50mm时,破碎系统的生产效率最高,此时筛上物与筛下物的重量比值为11:9,即筛下物占破碎机处理量比值为9/(11 9)=0.45,即筛下物含量为45%。通过闭路循环中计算循环量(r1)的公式:r1=(1003/ey)-100

[0023]

其中,e为微分筛的效率,即96.6%;y为筛下物含量即45%。计算得r1=130%,即一次闭路的循环量为130%。

[0024]

本实用新型中,采用筛分粒度为40mm的第一微粉筛装置。

[0025]

由于经过圆锥破碎机处理的矿石粒度具有不均一性,需要进行粒度筛分,因此圆锥破碎机和第一微粉筛装置形成了一个闭路循环,使第一微粉筛的筛上物重新返回圆锥破碎机。

[0026]

通过试验结果(表1)可知,矿石第一干选(大块干选)的最佳干选粒度为30mm。

[0027]

当第一微粉筛装置筛分的粒度设置为30mm时,其破碎的产品90%以上的粒度在20mm以下,此时,绝大部分破碎后的矿石,将进入干选粒度为30mm的第一干选装置(大块干选),造成干选工艺能源浪费。

[0028]

当第一微粉筛装置筛分的粒度设置为40mm时,其破碎的产品中90%左右产品的粒度在30mm以下,是较好的粒度区间,与第一干选装置(大块干选)的粒度吻合度较高,生产效率和效益较高,因此将第一微粉筛装置对矿石的筛分粒度设置为40mm。

[0029]

表3为第一微粉筛装置筛分的粒度设置为40mm时,通过第一微粉筛的矿石粒度结果记录表,可见筛下物中粒度在30mm以下的矿石占87.08%,此时的微粉筛的筛分效率为96.6%,筛分效率较高。

[0030]

表3 通过第一微粉筛的矿石粒度结果记录表

[0031][0032]

3.将本实用新型中,高压辊磨装置对矿石的破碎粒度设置为3mm,第二微粉筛装置对矿石的筛分粒度设置为3mm。

[0033]

由于高压辊磨机现阶段存在双电机驱动和单电机驱动的两种模式,且双电机驱动比单电机驱动价格更高,并且更加耗能。在综合考虑节能和选矿效率等两方面因素的前提下,选择现有技术下能生产的最大的单电机驱动的高压辊磨机,其技术参数为:挤满给料,入料粒度0-40mm,产品粒度-3mm≥60%,并依然采用双层微粉筛(第二微粉筛装置)进行筛分。

[0034]

通过大块干选机磁选出的矿石,需要运输至高压辊磨机进行细磨。因为矿石日处理量较大,而且矿石被磨的越细,其干选的精矿品位越高。但是由于高压辊磨机是采用挤满给矿,在料床内通过物料内部颗粒间的相互挤压达到磨细的效果,而不是在辊子表面直接挤碎粗颗粒。因此,若矿石磨的越细,消耗的能量越高,且通过越细的筛分机时,筛上物越多,矿石的循环次数则越多。因此,矿石循环量的多少,也决定着筛分粒度的大小。

[0035]

实践数据表明,若采用-1mm或者-2mm筛分时,高压辊磨的循环量和新入矿量之和将大于通过量的上限;选择3mm的筛分粒度时,其筛下量占第二微粉筛装置比重为37.1%,筛上量占第二微粉筛装置比重为62.9%,筛上量将继续返回高压辊磨继续破碎,循环率为103.8%。

[0036]

通过分析3mm的双层微粉筛的筛下物的粒度(如表4所示),可知,筛下的矿石其主要粒度为-1mm,占比87.77%,其中-1mm 50目占比32.07%,-200m占比28.65%,局部矿石粒度在该阶段达到了传统系统中磨矿阶段的粒度要求,不仅为第二干粉矿干选创造了良好条件,也会后续的磨选流程打下坚实基础,大量减少了后续磨矿的工作量。

[0037]

表4 微粉筛筛分后的粒度组成(-3mm)

[0038][0039]

通过第二微粉筛装置的矿石,将继续通过粉矿干式磁选机进行抛尾。

[0040]

通过以上粗碎系统、第一干选装置、细碎系统、第二干选装置处理得到的矿石,经抛尾装置提前抛出的尾矿tfe品位可低至8.67%,mfe品位低至0.6%,第一、第二干选抛尾率分别为15%、21.64%,两次干选抛尾率合计36.64%。通过第二粉矿干选出的矿石则有可分为干选中矿和干选精矿。干选中矿的产量为975.61t/h,将继续返回高压辊磨进行磨碎、筛分、粉矿干选,其循环率为75.75%;经过第二干选筛分装置干选,通过产品收集装置收集到的干选精矿tfe品位高达为26.35%,tfe回收率为83.48%,产量为960万t/h。

[0041]

本实用新型的技术方案设计的选矿系统将tfe品位为20%的原矿变为了26.35%的精矿,而且进行了两段提前抛尾:第一段抛尾的抛尾率为15%;第二段抛尾的抛尾率为21.64%。合计抛尾的尾矿中mfe品位均《1%。极大程度上提高了选矿的效率和质量。

[0042]

该破碎系统不仅在提高矿石品位的同时,还剔除了大量废石,充分减少了后期磨矿的工作量。相比于常规碎磨方案,本破碎系统的设计为后期磨矿阶段节省了大量的磨球、衬板等耗材的消耗,创造了巨大的经济价值。本破碎系统与常规的破碎系统相比,具有多碎少磨、碎矿能耗低、降低磨矿功耗、提前粗粒抛尾、减少入磨量、能提高后续磨机处理能力等优点,是超贫磁铁选矿厂首选的工艺流程,有着很好的节能效果和经济效益。针对本选矿厂(年处理原矿1000万t)来说,该破碎系统每年能为选矿节约3900余万元的经营费用,经济效益巨大。

附图说明

[0043]

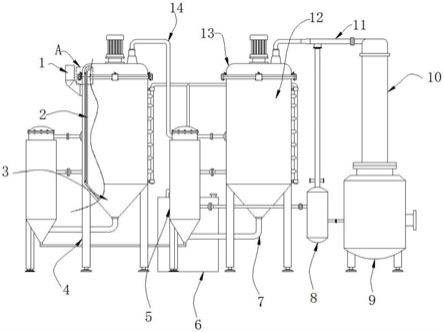

图1 是现有技术中铁矿石破碎干选系统的结构图;

[0044]

图2 是本实用新型实施例1中铁矿石破碎干选系统的结构图;

[0045]

图3 是本实用新型实施例2中铁矿石破碎干选系统的优选结构图;

[0046]

图4 是本实用新型实施例3中铁矿石破碎干选系统的优选结构图;

[0047]

图5 是本实用新型实施例4中铁矿石破碎干选系统的优选结构图。

具体实施方式

[0048]

下面结合说明书附图和具体实施方式,对本实用新型的技术方案内容进行阐释。

[0049]

实施例1

[0050]

铁矿石原矿(0~800mm)从采场用汽车运至选矿厂后,卸入粗碎装置,进行粗粒度破碎;粗碎后的矿石经皮带机转运至中碎装置,进行中粒度破碎;破碎后的矿石经过第一次微粉筛装置筛分,筛上物经皮带输送至中碎装置,重新进行破碎,第一次微粉筛装置与中碎装置形成一次闭路筛分。

[0051]

第一次微粉筛装置筛下物给入第一次干选装置。第一次干选得到的产品进入细碎系统;干选后的废石经皮带机运输至抛尾装置,进行后续处理。

[0052]

经第一次干选装置干选后的矿石经皮带输送至细碎装置进行破碎,破碎后的矿石通过皮带机,转运至第二微粉筛装置,进行筛分作业。筛上物和粉矿干选中矿经皮带机再转运至细碎装置重新进行破碎,形成二次闭路筛分。

[0053]

第二次微粉筛装置筛下物料给入第二次干选装置。第二次干选得到的产品进入产品收集装置,得到最终产品;第二次干选产生的尾矿经皮带机输送至抛尾装置,进行后续处理。

[0054]

实施例2

[0055]

铁矿石原矿从采场用汽车运至选矿厂后,卸入旋回破碎机,进行粗粒度破碎;粗碎后的矿石经皮带机转运至圆锥破碎机,进行中粒度破碎;破碎后的矿石经过第一双层微粉筛机进行筛分,筛上物经皮带输送至圆锥破碎机,重新进行破碎,第一双层微粉筛机与圆锥破碎机形成一次闭路筛分。

[0056]

第一双层微粉筛机的筛下物给入大块干选机。大块干选机得到的产品进入细碎系统;干选后的废石经皮带机运输至抛尾机,进行后续处理。

[0057]

经大块干选机干选处理后的矿石经皮带输送至高压辊磨机进行破碎,破碎后的矿石通过皮带机,转运至第二双层微粉筛机,进行筛分作业,筛上物经皮带机再转运至高压辊磨机,重新进行破碎,形成二次闭路筛分。

[0058]

第二微粉筛机的筛下物给入粉矿干选机,粉矿干选机干选处理得到的产品进入产品收集装置,得到最终产品;第二次干选产生的尾矿经皮带机输送至抛尾装置,进行后续处理。

[0059]

实施例3

[0060]

铁矿石原矿(0~800mm)从采场用汽车运至选矿厂后,卸入破碎粒度为300mm的旋回破碎机,进行粗粒度破碎;粗碎后的矿石(0-300mm)经皮带机转运至破碎粒度为50mm的圆锥破碎机,进行中粒度破碎;破碎后的矿石(0-50mm)经过筛分粒度为40mm的第一双层微粉筛机筛分,筛上物(粒度大于40mm)经皮带返回输送至中碎装置圆锥破碎机,重新进行破碎;第一双层微粉筛机与圆锥破碎机形成一次闭路筛分。

[0061]

第一双层微粉筛机的筛下物给入大块干选机。第一次干选得到的产品进入细碎系统;干选后的废石经皮带机运输至抛尾装置,进行后续处理。

[0062]

经大块干选机干选处理后的矿石经皮带输送至破碎粒度为3mm的高压辊磨机进行细碎,细碎后(0-3mm)的矿石通过皮带机,输运至筛分粒度为3mm的双层微粉筛机,进行筛分作业。筛上物(粒度》3mm)经皮带机再转运至高压辊磨机重新进行破碎,形成二次闭路筛分。

[0063]

筛分粒度为3mm的双层微粉筛机的筛下物料给入粉矿干选机,进行粉矿干选处理,干选得到的产品进入产品收集装置;第二次干选产生的尾矿经皮带机输送至抛尾装置,进行后续处理。

[0064]

实施例4

[0065]

根据表1-4的数据实验结果分析,在粗碎系统之前设置由筛分粒度为30mm的筛分机组成的第一过滤系统;在细碎系统之前设置由筛分粒度为1mm的筛分机组成的第二过滤系统,以最大程度上提高破碎选矿系统的选矿工作效率。

[0066]

在粗碎系统之前设置,铁矿石原矿(0~800mm)从采场用汽车运至选矿厂后,由筛分粒度为30mm的筛分机组成的第一过滤系统进行筛选,少量筛下物直接给入大块干选机;大量筛上物传送至粗碎系统,卸入破碎粒度为300mm的旋回破碎机,进行粗粒度破碎;粗碎后的矿石(0-300mm)经皮带机转运至破碎粒度为50mm的圆锥破碎机,进行中粒度破碎;破碎后的矿石(0-50mm)经过筛分粒度为40mm的第一双层微粉筛机筛分,筛上物(粒度大于40mm)经皮带返回输送至中碎装置圆锥破碎机,重新进行破碎;第一双层微粉筛机与圆锥破碎机形成一次闭路筛分。

[0067]

第一双层微粉筛机的筛下物给入大块干选机。干选后的废石经皮带机运输至抛尾装置,进行后续处理;干选机之后的产品,在进入细碎系统之前,由筛分粒度为1mm的筛分机组成的第二过滤系统进行过滤,将筛下物作为产品收集;将筛上物经皮带输送至破碎粒度为3mm的高压辊磨机进行细碎,细碎后(0-3mm)的矿石通过皮带机,输运至筛分粒度为3mm的双层微粉筛机,进行筛分作业。筛上物(粒度》3mm)经皮带机再转运至高压辊磨机重新进行破碎,形成二次闭路筛分。

[0068]

筛分粒度为3mm的双层微粉筛机的筛下物料给入粉矿干选机,进行粉矿干选处理,干选得到的产品进入产品收集装置;第二次干选产生的尾矿经皮带机输送至抛尾装置,进行后续处理。

[0069]

通过设置筛分粒度为30mm的第一过滤系统和筛分粒度为1mm第二过滤系统,使得矿石在分别进入粗碎系统和细碎系统之前得以早期过滤,最大程度上使破碎系统进行有效破碎作业,提高破碎系统的产出效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。