1.本发明涉及鞋后帮生产工艺技术领域,特别涉及一种全包式鞋后帮成型工艺及鞋后帮。

背景技术:

2.现有鞋子的鞋后帮大多是采用车缝成型工艺制作的,车缝成型的工艺会导致鞋后帮的制作流程较为复杂,且导致组成鞋后帮的布料的连接处产生较多的缝合线。

3.若采用热压成型工艺生产的鞋后帮,但此类鞋后帮存在鞋口处需要修剪,且修剪后形成的切口不光滑易对使用者造成剐蹭,或者由于形成切口需要与其他布料缝合而导致产生包边结构的问题。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。

5.第一方面,本发明提供一种全包式鞋后帮成型工艺,包括以下步骤:提供第一原料、第二原料;对第一原料进行成型处理,以获得鞋后帮内芯;对第二原料进行成型处理,以获得鞋后帮罩体,鞋后帮罩体形成与鞋后帮内芯相适配的形状;将鞋后帮罩体覆盖在鞋后帮内芯的上端,鞋后帮罩体的内表面与鞋后帮内芯的外表面贴合,以形成鞋后帮组合体。

6.根据本发明实施例提供的一种全包式鞋后帮成型工艺,至少具有如下有益效果:对第一原料进行成型处理,从而获得鞋后帮内芯,鞋后帮内芯可为鞋后帮成品提供较好的缓冲和包裹性能;对第二原料进行成型处理,从而获得鞋后帮罩体,鞋后帮罩体的形状与鞋后帮内芯相适配,使得鞋后帮罩体覆盖在鞋后帮内芯的上端时,鞋后帮罩体的内表面与鞋后帮内芯的外表面能较好地贴合,有利于减少贴合后鞋后帮罩体与鞋后帮内芯之间的间隙,以形成鞋后帮组合体,即鞋后帮罩体是整体包裹在鞋后帮内芯上的,有利于避免传统热压成型的鞋后帮的上边沿处需要与其他布料车缝形成包边的问题出现,一定程度上可减少鞋后帮生产的流程,且有利于提高使用者穿着采用该全包式鞋后帮成型工艺制得的鞋后帮的舒适性。

7.根据本发明的一些实施例,对第一原料进行成型处理,包括如下步骤:

8.将第一原料放置在第一成型模具的分型面上,第一成型模具合模,对第一原料进行热压并保温;

9.或者,对第一原料进行发泡成型。

10.即鞋后帮内芯的成型方法至少包括两种,其一是通过热压成型工艺,将第一原料放置在第一成型模具的分型面上,在外设的加热设备的加热和保温作用下,使得第一原料成型,以获得鞋后帮罩体;其二是通过发泡成型的工艺制备,如将第一原料注入模具的型腔内,在外设的加热设备下,对第一原料实现加热和保温,使得第一原料发泡并填充满型腔,以获得鞋后帮内芯。

11.根据本发明的一些实施例,对第二原料进行成型处理,包括如下步骤:

12.将第二原料放置在第二成型模具的分型面上,第二成型模具合模,对第二原料热压并保温;

13.或者,将第二原料放置在编织机上进行编织;

14.或者,第二原料为布料,布料沿鞋后帮内芯的轮廓形状进行车缝。

15.即鞋后帮罩体的成型方法至少包括三种,其一是通过第二成型模具的热压和保温,使得第二原料成型,以获得鞋后帮罩体;其二是通过编织机,对第二原料进行编织,从而使得第二原料形成与鞋后帮内芯相适配的形状的鞋后帮罩体;其三是通过布料沿鞋后帮内芯的轮廓形状进行车缝,从而使得鞋后帮罩体的形状与鞋后帮内芯的轮廓形状相适配,从而满足鞋后帮罩体需要与鞋后帮内芯紧密贴合的使用需求。

16.根据本发明的一些实施例,本发明还包括如下步骤:将鞋后帮组合体放置在第三成型模具上,第三成型模具合模;对鞋后帮组合体进行热压并保温,以获得鞋后帮成品。

17.鞋后帮组合体放置在第三成型模具上,第三成型模具合模,外设的加热设备对鞋后帮组合体进行热压并保温,在加热设备温度和压力的作用下,鞋后帮罩体与鞋后帮内芯连接为一体,且通过热压成型的工艺,有利于避免组成鞋后帮的布料之间需要缝纫的问题出现,一定程度上可避免缝纫线对人体脚部产生剐蹭的问题出现,且有利于保持该鞋后帮组合体的整体美观性。

18.根据本发明的一些实施例,在将鞋后帮罩体覆盖在鞋后帮内芯的上端的步骤之前,还包括如下步骤:

19.提供剪裁工具备用,通过剪裁工具对鞋后帮内芯的上边沿进行修剪。

20.鞋后帮内芯成型后,考虑到鞋后帮罩体需要套接在鞋后帮内芯上,因此需要通过剪裁工具,对鞋后帮内芯的上边沿进行修剪,使得鞋后帮内芯的上边沿形成鞋口所需的弧度,当鞋后帮罩体套设在鞋后帮内芯上时,有利于遮蔽鞋后帮内芯由于剪切而形成的切口,有利于避免切口对人体产生剐蹭的问题出现。

21.根据本发明的一些实施例,第一原料包括上合片、下合片和支撑弹性件,下合片、支撑弹性件和上合片自下而上依次放置在第一成型模具的分型面上,下合片、支撑弹性件和上合片依次连接形成鞋后帮内芯。

22.第一原料包括上合片、下合片和支撑弹性件,当第一原料放置在第一成型模具时,下合片、支撑弹性件和上合片自下而上依次放置在第一成型模具上,在外设的加热设备的作用下,下合片、支撑弹性件和上合片依次连接形成鞋后帮内芯,支撑弹性件的设置有利于对鞋后帮整体起支撑和回弹作用,可辅助使用者下压鞋后帮后将脚部伸入鞋口内,支撑弹性件一定程度上可增加鞋后帮的抗弯折性能,有利于辅助使用者实现鞋子的穿着。

23.根据本发明的一些实施例,将第二原料放置在第二成型模具的分型面上,第二成型模具合模,包括如下步骤:

24.第二原料包括垫片和布片,布片和垫片自下而上依次放置在第二成型模具的分型面上,第二成型模具合模。

25.考虑到鞋后帮内芯上边沿处的切口存在较为尖锐、易对人体的脚部产生剐蹭的问题出现,第二原料包括垫片和布片,且布片和垫片自下而上依次放置在第二成型模具上,第二成型模具合模,在外设的加热设备的作用下,形成鞋后帮罩体,满足鞋后帮罩体的制作需求。

26.根据本发明的一些实施例,对垫片和布片热压和保温,以获得鞋后帮罩体,鞋后帮罩体贴有垫片的一面用于与鞋后帮内芯的外表面贴合。

27.在热压机的作用下,布片与垫片热压连接成一体并形成鞋后帮罩体,鞋后帮罩体贴有垫片的一面用于与鞋后帮内芯的外表面贴合,在垫片的缓冲作用下,有利于对人体脚部与鞋后帮内芯的切口的接触起到缓冲作用,有利于避免由于鞋后帮内芯上边沿处形成的切口而导致对人体造成不适的问题出现。

28.根据本发明的一些实施例,将鞋后帮罩体覆盖在鞋后帮内芯的上端,鞋后帮罩体的内表面与鞋后帮内芯的外表面贴合,以形成鞋后帮组合体的步骤,包括如下步骤:

29.提供第三原料;

30.将第三原料放置在第四成型模具的分型面上,第四成型模具合模;

31.对第三原料热压并保温,以获得棉垫,棉垫形成与鞋后帮内芯的相适配的形状;

32.将棉垫覆盖在鞋后帮内芯的上边沿处;

33.将鞋后帮罩体覆盖在棉垫的上端,鞋后帮罩体的内表面与棉垫的外表面贴合,以形成鞋后帮组合体。

34.将第三原料放置在第四成型模具上,外设的加热设备驱动第四成型模具合模,使得第三原料形成棉垫,且棉垫与鞋后帮内芯的形状相适配,即可通过单独热压棉垫和鞋后帮罩体的方式,使得鞋后帮罩体和棉垫可配合鞋后帮内芯形成鞋后帮组合体,在棉垫的缓冲作用下亦可对鞋后帮内芯的上端切口起到缓冲作用,满足鞋后帮成品的使用需求;棉垫覆盖在鞋后帮内芯的上边沿处,且鞋后帮罩体覆盖在棉垫的上端处,鞋后帮罩体的内表面与棉垫的外表面贴合,即棉垫可用于遮挡鞋后帮内芯在上边沿处形成的切口,有利于对人体脚部与鞋后帮内芯的上边沿的接触起到缓冲作用,棉垫设置在鞋后帮罩体与鞋后帮内芯之间,鞋后帮罩体作为与人体脚部贴合的一面,可为亲肤材料制件。

35.根据本发明的一些实施例,本发明还包括如下步骤:通过剪裁工具对鞋后帮成品的下边沿及侧边进行修剪。

36.当鞋后帮罩体与鞋后帮内芯形成鞋后帮成品后,考虑到鞋后帮成品需要与外设的鞋体部分进行连接,因此,需要对鞋后帮成品的下边沿及侧边进行修剪,从而使得鞋后帮的下边沿及侧边的切口平整,有利于实现与外设的鞋体连接。

37.根据本发明的一些实施例,鞋后帮罩体自上而下与鞋后帮内芯套合,以形成鞋后帮组合体;或者,鞋后帮罩体的一端与鞋后帮内芯的一面贴合后,鞋后帮罩体的另一端向上翻转并与鞋后帮内芯的另一面贴合,以形成鞋后帮组合体。

38.鞋后帮罩体自上而下与鞋后帮内芯套合,从而使得鞋后帮罩体可对鞋后帮内芯的上边沿起到遮蔽作用,以获得所需的鞋后帮组合体,又或者,鞋后帮罩体的一端与鞋后帮内芯的一面贴合后,通过鞋后帮罩体的向上翻转,使得鞋后帮罩体覆盖在鞋后帮内芯的上端,且鞋后帮罩体的另一端与鞋后帮内芯的另一面贴合,即鞋后帮罩体可通过折叠的形式,实现与鞋后帮内芯的贴合,亦可形成鞋后帮组合体,满足该鞋后帮外包式热压成型的工艺需求。

39.根据本发明的一些实施例,鞋后帮罩体形成与鞋后帮内芯相适配的形状,鞋后帮罩体能与鞋后帮内芯无缝贴合。

40.该全包式鞋后帮成型工艺通过单独对第二原料进行热压并形成鞋后帮罩体,从而

使得鞋后帮罩体的形状与鞋后帮内芯的形状适配,使得鞋后帮罩体覆盖在鞋后帮内芯上端后,可实现与鞋后帮内芯的无缝贴合,在热压机的热压作用下,可使得鞋后帮罩体与鞋后帮内芯紧密连接,有利于避免热压后由于鞋后帮罩体与鞋后帮内芯之间存在缝隙而导致鞋后帮罩体产生褶皱的问题出现,在满足组成鞋后帮的布料的连接需求的同时,可有效地消除鞋后帮的缝纫线,有利于提高使用者穿着鞋后帮的舒适性。

41.第二方面,本发明还提供一种鞋后帮,应用如第一方面任意一项所示的全包式鞋后帮成型工艺制得。

42.根据本发明实施例提供的一种鞋后帮,至少具有如下有益效果:该鞋后帮应用了该全包式鞋后帮成型工艺制得,对第一原料进行成型处理,从而获得鞋后帮内芯,鞋后帮内芯可为鞋后帮提供较好的缓冲和包裹性能;对第二原料进行成型处理,从而获得鞋后帮罩体,鞋后帮罩体的形状与鞋后帮内芯相适配,使得鞋后帮罩体覆盖在鞋后帮内芯的上端时,鞋后帮罩体的内表面与鞋后帮内芯的外表面能较好地贴合,有利于减少贴合后鞋后帮罩体与鞋后帮内芯之间的间隙,以形成鞋后帮组合体,即鞋后帮罩体是整体包裹在鞋后帮内芯上的,有利于避免传统热压成型的鞋后帮的上边沿处需要与其他布料车缝形成包边的问题出现,该全包式鞋后帮成型工艺制得的鞋后帮整体均无须进行缝合,一定程度上可减少鞋后帮生产的流程,且有利于提高使用者穿着采用该全包式鞋后帮成型工艺制得的鞋后帮的舒适性。

43.第三方面,本发明还提供一种鞋子的生产工艺,包括如下步骤:

44.提供鞋前帮、鞋底和如第二方面所示的鞋后帮备用;

45.鞋后帮的左边缘与鞋前帮的左边缘连接;

46.鞋后帮的右边缘与鞋前帮的右边缘连接;

47.鞋前帮的下边缘和鞋后帮的下边缘均与鞋底的上端连接。

48.根据本发明实施例提供的一种鞋子的生产工艺,至少具有如下有益效果:该鞋子的生产工艺应用了如该全包式鞋后帮成型工艺制得的鞋后帮,对第一原料进行成型处理,从而获得鞋后帮内芯,鞋后帮内芯可为鞋后帮提供较好的缓冲和包裹性能;对第二原料进行成型处理,从而获得鞋后帮罩体,鞋后帮罩体的形状与鞋后帮内芯相适配,使得鞋后帮罩体覆盖在鞋后帮内芯的上端时,鞋后帮罩体的内表面与鞋后帮内芯的外表面能较好地贴合,有利于减少贴合后鞋后帮罩体与鞋后帮内芯之间的间隙,以形成鞋后帮组合体,即鞋后帮罩体是整体包裹在鞋后帮内芯上的,有利于避免传统热压成型的鞋后帮的上边沿处需要与其他布料车缝形成包边的问题出现,该全包式鞋后帮成型工艺制得的鞋后帮整体均无须进行缝合,一定程度上可减少鞋后帮生产的流程,且有利于提高使用者穿着采用该全包式鞋后帮成型工艺制得的鞋后帮的舒适性。

49.第四方面,本发明还提供一种鞋子,应用如第三方面所示的鞋子的生产工艺制得。

50.根据本发明实施例提供的一种鞋子,至少具有如下有益效果:该鞋子应用了如鞋子的生产工艺制得,对第一原料进行成型处理,从而获得鞋后帮内芯,鞋后帮内芯可为鞋后帮提供较好的缓冲和包裹性能;对第二原料进行成型处理,从而获得鞋后帮罩体,鞋后帮罩体的形状与鞋后帮内芯相适配,使得鞋后帮罩体覆盖在鞋后帮内芯的上端时,鞋后帮罩体的内表面与鞋后帮内芯的外表面能较好地贴合,有利于减少贴合后鞋后帮罩体与鞋后帮内芯之间的间隙,以形成鞋后帮组合体,即鞋后帮罩体是整体包裹在鞋后帮内芯上的,有利于

避免传统热压成型的鞋后帮的上边沿处需要与其他布料车缝形成包边的问题出现,该全包式鞋后帮成型工艺制得的鞋后帮整体均无须进行缝合,一定程度上可减少鞋后帮生产的流程,且有利于提高使用者穿着采用该全包式鞋后帮成型工艺制得的鞋后帮的舒适性。

51.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

52.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

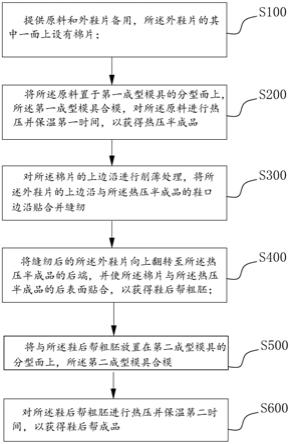

53.图1为本发明实施例提供的一种全包式鞋后帮成型工艺的流程图;

54.图2为本发明实施例提供的一种全包式鞋后帮成型工艺的流程图;

55.图3为本发明实施例提供的一种全包式鞋后帮成型工艺的流程图;

56.图4为本发明实施例提供的一种全包式鞋后帮成型工艺的鞋后帮内芯的示意图;

57.图5为本发明实施例提供的一种全包式鞋后帮成型工艺的鞋后帮罩体的示意图;

58.图6为本发明实施例提供的一种全包式鞋后帮成型工艺的鞋后帮罩体与鞋后帮内芯套合的示意图;

59.图7为本发明实施例提供的一种全包式鞋后帮成型工艺的修剪后的鞋后帮成品的示意图。

60.附图中:100-鞋后帮内芯;200-鞋后帮罩体;300-鞋后帮成品。

具体实施方式

61.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

62.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

63.在本发明的描述中,若干的含义是不定量,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。另外,全文中出现的和/或,表示三个并列方案,例如,a和/或b表示a满足的方案、b满足的方案或者a和b同时满足的方案。

64.本发明的描述中,如有含有多个并列特征的短句,其中的定语所限定的是最接近的一个特征,例如:设置在a上的b、c、与d连接的e,所表示的是b设置在a上,e与d连接,对c并不构成限定;但对于表示特征之间关系的定语,如“间隔设置”、“环形排布”等,不属于此类。定语前带有“均”字的,则表示是对该短句中所有特征的限定,如均设置在a上的b、c、d,则表示b、c和d均设置在a上。

65.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所

属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

66.下面结合图1-图7对本发明的实施例作出说明。

67.实施例一,参见图1,本发明实施例提供了一种全包式鞋后帮成型工艺,包括以下步骤:

68.s100:提供第一原料、第二原料;

69.s200:对第一原料放置进行成型处理,以获得鞋后帮内芯100;

70.s300:对第二原料进行成型处理,以获得鞋后帮罩体200,鞋后帮罩体200形成与鞋后帮内芯100相适配的形状;

71.s400:将鞋后帮罩体200覆盖在鞋后帮内芯100的上端,鞋后帮罩体200的内表面与鞋后帮内芯100的外表面贴合,以形成鞋后帮组合体。

72.s500:将鞋后帮组合体放置在第三成型模具上,第三成型模具合模;

73.s600:对鞋后帮组合体进行热压并保温,以获得鞋后帮成品300。

74.在步骤s100中,第一原料用于制备鞋后帮内芯100,第一原料可为填充性较好的各种海绵、泡棉等材料,而第二原料用于制备鞋后帮罩体200,鞋后帮罩体200的其中一面作为与人体脚部的贴合面,第二原料可采用各种亲肤材料制件,如天然皮革、织物等。

75.参见图2,在步骤s400之前,还包括如下步骤:

76.s700:提供剪裁工具备用,通过剪裁工具对鞋后帮内芯100的上边沿进行修剪。考虑到鞋后帮罩体200需要套接在鞋后帮内芯100上,因此需要通过剪裁工具对鞋后帮内芯100的上边沿进行修剪,使得鞋后帮内芯100的上边沿形成鞋口所需的弧度,当鞋后帮罩体200套设在鞋后帮内芯100的上端时,有利于遮蔽鞋后帮内芯100由于剪切而导致的切口,有利于避免切口对人体产生剐蹭的问题出现。需要说明的是,剪裁工具可为剪刀,裁刀等。

77.在步骤s200中,对第一原料进行成型处理,包括如下步骤:

78.将第一原料放置在第一成型模具的分型面上,第一成型模具合模,对第一原料进行热压并保温;

79.或者,对第一原料进行发泡成型。

80.即鞋后帮内芯100的成型方法至少包括两种,其一是通过热压成型工艺,将第一原料放置在第一成型模具的分型面上,在外设的加热设备的加热和保温作用下,使得第一原料成型,以获得鞋后帮罩体200;其二是通过发泡成型的工艺制备,如将第一原料注入模具的型腔内,通过外设的加热设备对第一原料进行加热和保温,使得第一原料在型腔内发泡并填满整个型腔,以获得鞋后帮内芯100。

81.第一成型模具可根据所需制备的鞋后帮的样式进行选取,并不局限于特定的一种模具形式,第二成型模具与第一成型模具相适配,从而使得第二成型模具制备的鞋后帮罩体200与第一成型模具制备的鞋后帮内芯100相适配和贴合。

82.参见图4,在步骤s200中,第一原料包括上合片、下合片和支撑弹性件,下合片、支撑弹性件和上合片自下而上依次放置在第一成型模具的分型面上,在外设的加热设备的加热和保温作用下,如热压机,下合片、支撑弹性件和上合片连接为一体,上合片与下合片可对弹性支撑弹性件起到包裹作用,配合热压成型的使用需求,上合片和下合片均可为海绵、泡棉等材料制件。

83.而支撑弹性件可为海翠、tpu(热塑性聚氨酯弹性体)、tpr(热塑性橡胶)、tpe(热塑性弹性体)、tpee(热塑性聚酯弹性体)等一些支撑性能和弹性较好的材料制件,该全包式鞋后帮成型工艺在鞋后帮内芯100内置有支撑弹性件,通过支撑弹性件的弹性,使用者可下压支撑弹性件以便于将脚伸入鞋子的鞋口内,并在支撑弹性件的弹性下,可增加鞋后帮内芯100的抗弯折性能,有利于辅助使用者完成鞋子的穿着。

84.具体的,支撑弹性件可包括弧形条和连接条,弧形条的两端分别与连接条的两端连接,弧形条与连接条围成通孔,当使用者下压支撑弹性件时,弧形条可下弯,通孔可为弧形条的弯曲提供形变空间,从而扩大鞋口的口径,以便于使用者将脚伸入鞋子的内腔,而当脚部进入鞋口后,弧形条在自身的弹性下可复位,从而完成鞋口对脚部的包裹。

85.需要说明的是,上合片和下合片均可由多片面料组合而成,根据所需制备的鞋后帮的柔软度、弹性、抗拉伸性能等,可调节上合片和下合片的组成面料,本发明实施例提供的全包式鞋后帮成型工艺并不对上合片和下合片的组成材料进行限定。

86.支撑弹性件上可设置有定位孔,并与第一成型模具上的定位柱配合,从而可固定支撑弹性件的位置,有利于避免由于支撑弹性件出现偏移而导致次品产生的问题。

87.在热压机的热压作用下,下合片、支撑弹性件和上合片依次连接形成鞋后帮内芯100,从而满足鞋后帮内芯100的制备需求,鞋后帮内芯100可对鞋后帮整体起到缓冲和支撑作用。

88.热压机对第一原料的热压温度的取值范围可为180摄氏度至200摄氏度,优选的,可为193摄氏度,保温时间的取值范围可为3分钟至4分钟,优选的,可为3分半钟,在保证鞋后帮内芯100能形成的前提下,有利于加快鞋后帮生产的效率。

89.需要说明的是,热压温度的取值范围和保温时间的取值范围可根据第一原料的组分适当调节。

90.对第二原料进行成型处理,包括如下步骤:

91.将第二原料放置在第二成型模具的分型面上,第二成型模具合模,对第二原料热压并保温;

92.或者,将第二原料放置在编织机上进行编织;

93.或者,第二原料为布料,布料沿鞋后帮内芯100的轮廓形状进行车缝。

94.即鞋后帮罩体200的成型方法至少包括三种,其一是通过第二成型模具的热压和保温,使得第二原料成型,以获得鞋后帮罩体200;其二是通过编织机,对第二原料进行编织,从而使得第二原料形成与鞋后帮内芯100相适配的形状的鞋后帮罩体200;其三是通过布料沿鞋后帮内芯100的轮廓形状进行车缝,从而使得鞋后帮罩体200的形状与鞋后帮内芯100的轮廓形状相适配,从而满足鞋后帮罩体200需要与鞋后帮内芯100紧密贴合的使用需求。具体的,鞋后帮罩体200上形成与鞋后帮内芯100的轮廓相适配的形状。

95.具体的,布料沿鞋后帮内芯100的轮廓形状进行车缝又包括如下几种方式:

96.其一,几截布料沿着鞋后帮内芯100的鞋口边沿轮廓进行车缝,从而使得形成的鞋后帮罩体200可与鞋后帮内芯100紧密贴合,即鞋后帮罩体200上形成与鞋后帮内芯100的鞋口轮廓相适配的形状。

97.其二,布料先对折,并对对折后的布料进行车缝,缝纫线的走线轨迹根据鞋后帮内芯100的形状设置,如针对鞋后帮内芯100的上轮廓有收窄的位置,布料的车缝处进行适应

性收窄,从而使得布料形成鞋后帮罩体200,并将鞋后帮内芯100穿入鞋后帮罩体200内,鞋后帮罩体200的对折处与鞋后帮内芯100的鞋口边沿贴合,从而避免鞋后帮内芯100的上边沿切口对人体造成剐蹭的问题出现,鞋后帮内芯100与鞋后帮罩体200热压成鞋后帮成品300后,可将鞋后帮罩体200的下端缝线处进行修剪,从而保持鞋后帮成品300的整体美观性。

98.其三,鞋后帮内芯100放置在布料的一端上,布料沿鞋后帮内芯100的鞋口边沿进行折叠,使得布料的另一端与鞋后帮内芯100抵接,即布料先包裹在鞋后帮内芯100的鞋口边沿处,而后不断拉紧布料,使得布料与鞋后帮内芯100紧密贴合,布料的下端沿鞋后帮内芯100的下边缘车缝,从而形成鞋后帮罩体200,且鞋后帮罩体200的形状与鞋后帮内芯100的形状吻合。

99.需要说明的是,鞋后帮罩体200针对鞋后帮内芯100的鞋口边沿处可贴合垫棉,从而减少鞋后帮内芯100鞋口边沿的切口或压痕对人体产生剐蹭的问题出现。

100.参见图5,s300步骤包括如下步骤:

101.s310:第二原料包括垫片和布片,布片和垫片自下而上依次放置在第二成型模具的分型面上,第二成型模具合模;考虑到鞋后帮内芯100上边沿处的切口存在较为尖锐,易对人体的脚部产生剐蹭,由垫片和布片组成的鞋后帮罩体200贴有垫片的一面用于与鞋后帮内芯100的外表面贴合,在垫片的作用下,有利于对人体脚部与鞋后帮内芯100的切口的接触起到缓冲作用,有利于避免由于鞋后帮内芯100上边沿处形成切口而导致对人体的脚部产生剐蹭的问题出现。

102.对垫片和布片热压和保温,以获得鞋后帮罩体200,鞋后帮罩体200贴有垫片的一面用于与鞋后帮内芯100的外表面贴合,在垫片的缓冲作用下,有利于对人体脚部与鞋后帮内芯100的切口的接触起到缓冲作用,有利于避免由于鞋后帮内芯100上边沿处形成的切口而导致对人体造成不适的问题出现。

103.热压机对第二原料的热压温度的取值范围可为180摄氏度至200摄氏度,优选的,可为190摄氏度,保温时间的取值范围可为2分钟至3分钟,优选的,可为2分半钟,在保证鞋后帮罩体200能形成的前提下,有利于加快鞋后帮生产的效率。

104.需要说明的是,热压机对第二原料的热压温度的取值范围和保温时间的取值范围可根据第二原料的组分适当调节。

105.在传统的鞋后帮中,传统鞋后帮包括内鞋片和外鞋片,内鞋片与外鞋片连接处会产生缝合线,普通鞋后帮的缝合线形成在鞋后帮的上边沿处,而内鞋片与外鞋片形成的缝合线易对使用者的脚部造成剐蹭,或者造成鞋后帮整体不美观的问题出现。

106.参见图7,该发明实施例提供的全包式鞋后帮成型工艺,通过一次热压制备鞋后帮内芯100,并另外通过成型工艺的方式制备鞋后帮罩体200,使得鞋后帮罩体200与鞋后帮内芯100可较好地贴合,鞋后帮罩体200的内表面能与鞋后帮内芯100的外表面无缝贴合,在热压机和第三成型模具的热压作用下,从而可实现鞋后帮内芯100与鞋后帮罩体200的一体连接,有利于避免由于鞋后帮罩体200与鞋后帮内芯100之间存在间隙而导致热压后鞋后帮罩体200出现褶皱的问题出现,在鞋后帮罩体200的包裹作用下,鞋后帮成品300的整体看不到任何缝纫线,相较于传统需要缝纫的鞋后帮制品而言,有利于提高鞋后帮整体的美观性,有利于减少缝纫线对人体产生剐蹭的问题出现。

107.参见图6,在步骤s400中,鞋后帮罩体200可覆盖在鞋后帮内芯100的上端且与鞋后帮内芯100贴合,具体的,鞋后帮罩体200可自上而下与鞋后帮内芯100套合,从而实现对鞋后帮内芯100上边沿处的切口实现遮蔽,有利于减少对人体产生剐蹭的问题出现。

108.或者,鞋后帮罩体200的一端与鞋后帮内芯100的一面贴合后,鞋后帮罩体200的另一端向上翻转,使得鞋后帮罩体200覆盖在鞋后帮内芯100的上端,且鞋后帮罩体200的另一端与鞋后帮内芯100的另一面贴合,以形成鞋后帮组合体,即鞋后帮罩体200可通过折叠的形式,实现与鞋后帮内芯100的贴合,亦可形成鞋后帮组合体,满足该鞋后帮外包式热压成型的工艺需求。

109.总体而言,热压成型的鞋后帮罩体200通过翻折或套合均可实现与鞋后帮内芯100的连接,从而组成所需的鞋后帮组合体,鞋后帮成品300整体通过三次热压成型。

110.参见图7,在完成步骤s600后,还包括如下步骤:

111.s800:通过剪裁工具对鞋后帮成品300的下边沿及侧边进行修剪。当鞋后帮罩体200与鞋后帮内芯100形成鞋后帮成品300后,考虑到鞋后帮成品300需要与外设的鞋体部分,如鞋底、鞋前帮进行连接,因此,需要对鞋后帮成品300的下边沿及侧边进行修剪,从而使得鞋后帮的下边沿及侧边的切口平整,有利于实现与外设的鞋体连接。

112.热压机对鞋后帮组合体的热压温度的取值范围可为180摄氏度至200摄氏度,优选的,可为193摄氏度,保温时间的取值范围可为3分钟至4分钟,优选的,可为3分半钟,在保证鞋后帮成品300能形成的前提下,有利于加快鞋后帮生产的效率。

113.参见图3,在本实用其他一些实施例中,在步骤s500中,包括如下步骤:

114.s510:提供第三原料;第三原料可为海绵、泡棉等具有较好的缓冲性能的材料制件。

115.s520:将第三原料放置在第四成型模具的分型面上,第四成型模具合模;

116.s530:对第三原料热压并保温,以获得棉垫,棉垫形成与鞋后帮内芯100的相适配的形状;即可通过单独热压棉垫和鞋后帮罩体200的形式,从而配合鞋后帮内芯100形成鞋后帮组合体,棉垫的设置可代替垫片对鞋后帮内芯100上边沿处的切口起缓冲作用。

117.s540:将棉垫覆盖在鞋后帮内芯100的上边沿处;即棉垫可用于遮挡鞋后帮内芯100在上边沿处形成的切口,有利于对人体脚部与鞋后帮内芯100的上边沿的接触起到缓冲作用。

118.s550:将鞋后帮罩体200覆盖在棉垫的上端,鞋后帮罩体200的内表面与棉垫的外表面贴合,以形成鞋后帮组合体。鞋后帮罩体200作为与人体脚部贴合的一面,可为亲肤材料制件。将鞋后帮罩体200覆盖在棉垫的上端,鞋后帮罩体200的内表面与棉垫的外表面贴合,以形成鞋后帮组合体。

119.在本发明其他一些实施例中,鞋后帮罩体200与鞋后帮内芯100可通过粘接的方式实现贴合,如在鞋后帮内芯100的外表面上喷涂或刷上粘胶,如热熔胶,通过吹热风加热鞋后帮内芯100的方式,使得鞋后帮内芯100的外表面具有粘性,并将鞋后帮罩体200通过套合或折叠的方式,实现与鞋后帮内芯100的包裹,亦可实现鞋后帮内芯100与鞋后帮罩体200的连接,以获得鞋后帮成品300。

120.实施例二,本发明实施例还提供了一种采用如实施例一中的全包式鞋后帮成型工艺制得的鞋后帮。

121.鞋后帮包括鞋后帮内芯100和鞋后帮罩体200,鞋后帮罩体200覆盖在鞋后帮内芯100的上端,鞋后帮罩体200的内表面与鞋后帮内芯100的外表面贴合,利于避免鞋口处出现切口的问题出现,鞋后帮内芯100内可设置有支撑弹性件。

122.该鞋后帮应用全包式鞋后帮成型工艺制得,对第一原料进行成型处理,从而获得鞋后帮内芯100,鞋后帮内芯100可为鞋后帮提供较好的缓冲和包裹性能;对第二原料进行成型处理,从而获得鞋后帮罩体200,鞋后帮罩体200的形状与鞋后帮内芯100相适配,使得鞋后帮罩体200覆盖在鞋后帮内芯100的上端时,鞋后帮罩体200的内表面与鞋后帮内芯100的外表面能较好地贴合,有利于减少贴合后鞋后帮罩体200与鞋后帮内芯100之间的间隙,以形成鞋后帮组合体,即鞋后帮罩体200是整体包裹在鞋后帮内芯100上的,有利于避免传统热压成型的鞋后帮的上边沿处需要与其他布料车缝形成包边的问题出现,该全包式鞋后帮成型工艺制得的鞋后帮整体均无须进行缝合,一定程度上可减少鞋后帮生产的流程,且有利于提高使用者穿着采用该全包式鞋后帮成型工艺制得的鞋后帮的舒适性。

123.实施例三,本发明实施例还提供了一种鞋子的生产工艺,包括如下步骤:

124.提供鞋前帮、鞋底和如实施例二所示的鞋后帮备用;

125.鞋后帮的左边缘与鞋前帮的左边缘连接;

126.鞋后帮的右边缘与鞋前帮的右边缘连接;

127.鞋前帮的下边缘和鞋后帮的下边缘均与鞋底的上端连接。

128.该鞋子的生产工艺应用了全包式鞋后帮成型工艺制得的鞋后帮,对第一原料进行成型处理,从而获得鞋后帮内芯100,鞋后帮内芯100可为鞋后帮提供较好的缓冲和包裹性能;对第二原料进行成型处理,从而获得鞋后帮罩体200,鞋后帮罩体200的形状与鞋后帮内芯100相适配,使得鞋后帮罩体200覆盖在鞋后帮内芯100的上端时,鞋后帮罩体200的内表面与鞋后帮内芯100的外表面能较好地贴合,有利于减少贴合后鞋后帮罩体200与鞋后帮内芯100之间的间隙,以形成鞋后帮组合体,即鞋后帮罩体200是整体包裹在鞋后帮内芯100上的,有利于避免传统热压成型的鞋后帮的上边沿处需要与其他布料车缝形成包边的问题出现,该全包式鞋后帮成型工艺制得的鞋后帮整体均无须进行缝合,一定程度上可减少鞋后帮生产的流程,且有利于提高使用者穿着采用该全包式鞋后帮成型工艺制得的鞋后帮的舒适性。

129.实施例四,本发明实施例还提供了应用如实施例三所示的鞋子的生产工艺制得的鞋子。

130.该鞋子应用了鞋子的生产工艺制得,对第一原料进行成型处理,从而获得鞋后帮内芯100,鞋后帮内芯100可为鞋后帮提供较好的缓冲和包裹性能;对第二原料进行成型处理,从而获得鞋后帮罩体200,鞋后帮罩体200的形状与鞋后帮内芯100相适配,使得鞋后帮罩体200覆盖在鞋后帮内芯100的上端时,鞋后帮罩体200的内表面与鞋后帮内芯100的外表面能较好地贴合,有利于减少贴合后鞋后帮罩体200与鞋后帮内芯100之间的间隙,以形成鞋后帮组合体,即鞋后帮罩体200是整体包裹在鞋后帮内芯100上的,有利于避免传统热压成型的鞋后帮的上边沿处需要与其他布料车缝形成包边的问题出现,该全包式鞋后帮成型工艺制得的鞋后帮整体均无须进行缝合,一定程度上可减少鞋后帮生产的流程,且有利于提高使用者穿着采用该全包式鞋后帮成型工艺制得的鞋后帮的舒适性。

131.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于实施例,

熟悉本领域的技术人员在不违背本发明精神的前提下还可作出各种的等同变型或替换,这些等同的变型或替换均包含在本发明创造权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。