1.本实用新型涉及冲压模具技术领域,具体是一种汽车底盘用套管的第一拉伸模。

背景技术:

2.当今轿车主机厂对整车减重和提升整车强度的要求越来越高,尤其对轿车底盘零件的要求苛刻,其主要表现在零件料厚减薄、材质强度提升、造型复杂度提升等,其中轿车底盘用套管作为汽车内的一个重要零件,其中从钢板到套管成品件需要经过选材落料、拉伸成型、整形、修边、翻边、旋切等一系列工序制作而成,每一道制作工序,都需要专门的模具进行固定及辅助加工,其中因汽车底盘用套管拉伸的高度较大,需进行三次拉伸工序,而其中第一次拉伸工序的拉伸模,对整体产品的成品质量有着至关重要的影响,这就要求拉伸模具具备对于套管拉伸原片较高的固定和限位质量,并对于拉伸效果需要特别设置,以便后续工序继续实施。

技术实现要素:

3.本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种具有优良拉伸成型效果的汽车底盘用套管的第一拉伸模。

4.为实现上述目的,本实用新型提供汽车底盘用套管的第一拉伸模技术方案为:一种汽车底盘用套管的第一拉伸模,包括上模座及与所述上模座对应设置的下模座,所述上模座下端面设有凹模,所述凹模内设有脱料组件,所述下模座上端面由下向上依次设有凸模固定板、凸模和压边圈,所述凸模固定板与下模座之间设有贯穿的缓冲销,所述凸模贯穿压边圈,所述压边圈下端与缓冲销上端头相抵接,所述压边圈上端面与凹模下端面配合平整对齐设置,所述压边圈上端面中部向下设有圆形缺口槽,并沿圆形缺口槽周向均匀设有多个定位销孔,所述定位销孔沿圆形缺口槽外缘圆周轮廓中心向下设置,并配合设有定位销平齐压边圈上端面以对接代加工拉伸片进行限位。

5.作为进一步的方案:本拉伸模的拉痕系数m设置为0.55~0.6,所述凸模上端圆角半径r设置为10~12mm,所述凹模下端圆角半径r设置为12~14mm。

6.作为进一步的方案:其中整体拉伸高度设置为48~50mm,待加工的拉伸原片直径φ设为188~192mm,代加工拉伸原片的厚度设置为1.8~2mm。

7.作为进一步的方案:所述压边圈中心开设供凸模位移的拉伸孔,所述拉伸孔设置为上小下大的凸模台阶孔,其中凸模台阶孔的台阶端设置于压边圈拉伸孔下端开口端,所述凸模上端配合凸模台阶孔形状呈加厚环台设置。

8.作为进一步的方案:所述脱料组件包括贯通上模座及凹模的压杆及与所述压杆连接的脱料板,所述脱料板与凸模对应设置,所述凹模中心开设供脱料板与压杆位移的脱料孔,所述脱料孔设置为上大下小的凹模台阶孔,所述脱料板外端面对应脱料孔呈环台设置。

9.作为进一步的方案:所述凹模包括上下连接固定的下凹模与上脱料模,所述脱料孔的台阶端近上脱料模与下凹模连接端开口位置设置。

10.与现有技术相比,本实用新型的有益效果是:本实用新型产品通过在压边圈上设置供拉伸原片限位放置的圆形缺口槽,并搭配定位销进行限位定位,结合精确的计算和反复的实验,最终确定汽车底盘用套管的拉伸成型工艺参数,有效地避免了拉裂和压痕等不良产品的出现,为后续工序制作打好了良好的基础。

附图说明

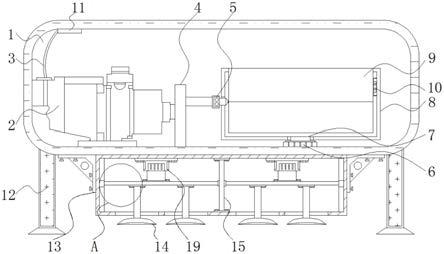

11.图1为本实用新型实施例的立体结构示意图。

12.图2为本实用新型实施例的剖面结构示意图1。

13.图3为本实用新型实施例的剖面结构示意图2。

14.图4为本实用新型实施例的工序拉伸产品变化图。

15.在图1~图4中:上模架1、上脱料模2、下凹模3、压边圈4、凸模5、凸模固定板6、导向定位板7、下模座8、脱料板9、模柄10、压杆11、导柱12、导套13、缓冲销14、待加工件15、定位销16、圆形缺口槽41。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.参阅图1~4,本实用新型的实施例:一种汽车底盘用套管的第一拉伸模,包括上模座1及与所述上模座对应设置的下模座8,其中上模座8下端面设有凹模,而凹模包括上下连接固定的下凹模3与上脱料模2,其中下凹模与上脱料模2中心设有脱料组件,该脱料组件包括贯通上模座及凹模的压杆11及与所述压杆连接的脱料板9,其中下模座8上端面由下向上依次设有导向定位板7、凸模固定板6、凸模5和压边圈4,导向定位板7与上模座1之间设有两组对称设置的导柱组件,导柱组件包括导柱12与导套13,其中凸模固定板6与导向定位板7、下模座之间设有多个贯穿的缓冲销14,而凸模5设置成一个圆形凸起柱并整体贯穿压边圈4,其中压边圈下端与缓冲销14上端头相抵接,并且压边圈上端面与凹模下端面配合平整对齐设置,以便凹模与压边圈形成合模,本实施例中的压边圈上端面中部向下设有圆形缺口槽41,并沿圆形缺口槽周向均匀设有多个定位销孔,所述定位销孔沿圆形缺口槽外缘圆周轮廓中心向下设置,并配合设有定位销16平齐压边圈上端面以对接代加工拉伸片进行限位,而待工的拉伸原片料板则设置于圆形缺口槽41内以供拉伸成型。

18.进一步的,脱料板9与凸模5对应设置,在拉伸过程中脱料板9与凸模5之间由待加工件15进行分隔,由凸模与脱料板9带动代加工件在凹模腔内进行拉伸成型;其中本实施例的凹模中心开设供脱料板9与压杆11位移的脱料孔,而脱料孔整体设置为上大下小的凹模台阶孔,脱料板外端面对应脱料孔呈环台设置。另外压边圈4中心开设供凸模位移的拉伸孔,所述拉伸孔设置为上小下大的凸模台阶孔,其中凸模台阶孔的台阶端设置于压边圈拉伸孔下端开口端,所述凸模上端配合凸模台阶孔形状呈加厚环台设置。

19.本实施例的第一拉伸模的拉痕系数m设置为0.55~0.6,所述凸模上端圆角半径r设置为10~12mm,所述凹模下端圆角半径r设置为12~14mm。其中整体拉伸高度设置为48~50mm,

待加工件的拉伸原片直径φ设为188~192mm,代加工拉伸原片的厚度设置为1.8~2mm。

20.本实施例中拉伸原片的直径φ设为188mm,拉伸工艺各参数的设置如下表所示: 拉伸系数拉伸高度凸模圆角半径凹模圆角半径拉伸后孔径第一次拉伸60Hmm12mm14mm106.6mm

21.本实用新型的原理是:本实用新型产品通过在压边圈4上设置供拉伸原片限位放置的圆形缺口槽41,并搭配定位销16进行限位定位,结合精确的计算和反复的实验,最终确定汽车底盘用套管的第一拉伸成型工艺参数,因第一次拉伸整体设定的拉伸系数较小,在基于较大的凸模圆角半径和凹模圆角半径的作用拉伸下,可在较小的减薄率情况下进行较大的拉伸高度设置,整体一次拉伸提供了三次拉伸拉伸高度的大部分,为后续工序制作打好了良好的基础,有效地缓解了在拉伸过程中拉裂和压痕等不良产品的出现。

22.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。