1.本发明属于镀膜技术领域,特别涉及提高铝锡铜合金镀膜溅射速率的方法。

背景技术:

2.汽车舰船发动机轴瓦合金工作面,为提高材料密度与耐磨性,传统工艺是经过电镀工序中镀一层同质材料实现。为了减少电镀过程的污染,这一方法已逐步被真空离子镀膜所替代。

3.磁控溅射法离子镀膜对轴瓦工作面沉积同质材料薄膜,与电镀法比较,除减少过程污染外,沉积膜层致密度高、硬度可控并有提高。可增加使用寿命并已经在台架试验中被验证。但目前使用过程中溅射速率过慢,需进行理论创新与结构改进。本方法是针对用磁控溅射法对轴瓦工作表面镀膜中这一问题的改进方案。

技术实现要素:

4.本发明的目的是提高铝锡铜合金镀膜溅射速率的方法,可以提高效率和速度。

5.采用的技术方案是:提高铝锡铜合金镀膜溅射速率的方法:其特征在于包括下列步骤:(一):增大靶管的外直径、增加磁约束磁条组的数量和电子跑道的数量而增加溅射阴极的溅射速率。

6.靶管外直径为φ150mm。磁约束磁条组为五条磁铁,以ns极交替设置。形成四条电子跑道。

7.(二):溅射阴极靶材管与内衬管的熔、铸一体结构。

8.将靶材合金融化,在铸模中铸成多个短靶材管,套装于有外螺纹的内衬管上。多个短靶材管螺纹连接安装在内衬管上,安装好后放置于圆管状模具中,内衬管中放入加热装置和温度传感器,加热至300~350℃,多个短靶材管内表面开始熔化,多个短靶材管与内衬管熔铸为一体。

9.(三):溅射阴极的磁场形貌设计为非平衡边缘内聚场。

10.共五条磁铁中:一边外侧磁铁和中间磁铁的磁场强度大于它们之间的磁铁的磁场强度,另一边外侧磁铁和中间磁铁大于它们之间的磁铁的磁场强度,将边缘磁场磁通量设计成中心聚敛形磁力线。

11.其优点在于:目前使用过程中溅射速率过慢,按使用要求沉积膜厚10-13微米涂层,普通设备需26小时以上,按本方案改进后可以小于15小时,可以提高效率和速度。

附图说明

12.图1为现有技术的三条磁铁设置在靶管上的结构视图(边缘发散型)。

13.图2为创新点一的结构示意图。

14.图3为本发明中溅射阴极的结构示意图。

15.图4为本发明中创新点二制作靶材管和内衬管的示意图。

16.图5为创新点三非平衡边缘内聚场的示意图。

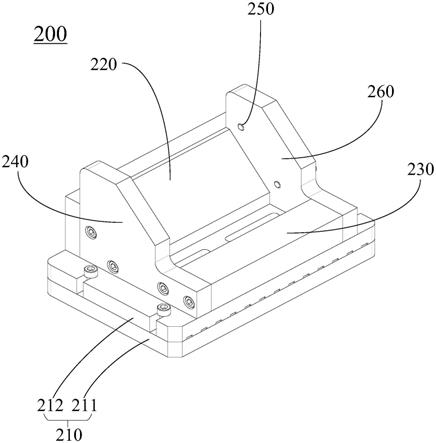

17.图6为镀膜溅射轴瓦的俯视图。

18.图7为镀膜溅射轴瓦的侧视图。

19.原靶管1、原靶管衬管 2、原磁条组3、原电子跑道4、原靶材管5、原配重6、原内衬管18。

20.靶管7、磁约束磁条组8、电子跑道9、靶材管10、内衬管11、模具12、电加热管组13、热电偶14、被镀件15、卡具16、真空炉17、靶管衬管19、配重20、卡具。

具体实施方式

21.提高铝锡铜合金镀膜溅射速率的方法:创新点一、增大靶管7的外直径、增加磁约束磁条组8的数量和电子跑道9的数量而增加溅射阴极的溅射速率。

22.如图1所示,是普遍应用的溅射阴极,包括,原靶管1、原靶管衬管 2、原磁条组3、原靶材管5和原内衬管18。

23.原靶管1内固定有原靶管衬管 2。原靶材管5内固定有原内衬管18。

24.原靶管1(铜质)、原靶管衬管 2(铜质)、原靶材管5(铝锡铜合金)和原内衬管18(铜质)均为圆管。

25.原靶管1外表面一端设有原磁条组3,原磁条组3为三条磁铁,形成两条原电子跑道4。

26.原靶管1外表面另一端设原配重6平衡原磁条组3的重量。配重重量与磁铁总重相等。

27.原靶管1的外直径为70mm或90mm,原磁条组3为三条,形成2条磁约束电子跑道。被约束的电子在跑道内轰击充入的气体(通常为ar氩气),气体电离后离子轰击原靶材管5形成溅射。

28.为提高溅射速率,最直接有效的方法是提高施加于原靶材管5上的功率密度。但这种方法是有局限的。一是原靶材管5所耐受的功率密度有限,其二是轴瓦材料是低熔点合金,所耐受的功率密度更低。

29.经过实验验证,在外直径φ为70mm,长度为1000mm的原靶管1的阴极中,加载电流不超过10a,否则原靶材管5会因被离子轰击表面出现材料热熔流淌。

30.增加溅射速率的方案如下:参见图2。

31.1.将溅射阴极靶管7外直径由70-90mm增大为φ150mm(不需要考虑厚度),增大了的靶管7外圆柱面的表面积,增大的直径和表面积用于增加磁约束磁条组8及电子跑道9的数量,同时又增大了冷却散热面积。

32.2.将磁约束磁条组8由3纵列增加至5纵列,从而使磁力线封闭回路的电子跑道9的数量由原来的2条增至4条。磁条增加使磁约束电子跑道增加,工作中有更大的磁通量。

33.约束电子参予对气体的轰击,这将会有更多的气体被电离。更多的电离气体离子轰击靶材管10将提高溅射速率,同时因气体电离量增加,阻抗降低而降低了靶电压。这将使

靶材管10在同样的功率密度下获得更大的靶电流。溅射率是与靶电流成正比的。

34.创新点二:溅射阴极靶材管10与内衬管11的熔、铸一体结构。

35.轴瓦材料为铝锡铜铸造合金(alsn35cu),熔点约350℃,冷却不良将使所耐功率密度很低。

36.旧结构整支原靶管1(φ70mm外直径管,1000mm长)不熔化流淌所耐电流小于10a。因为靶材管是铸造所得,结构密度疏松且不均匀,不适合直接水冷,间接冷却造成靶材管、靶管或衬管因接触不良冷却效果很差,这造成了靶材管所耐功率密度降低的原因。

37.如图3所示:改进的靶管7外直径为φ150mm,长为1000mm。铸造的靶材管10是多段的,以便于套装于内衬管11(铜材质)上。为了不使靶材合金在融化过程中发生材料成份偏析,建议采用中频感应电炉熔化靶材(中频感应电炉熔化中有磁搅拌效果),或在熔化中进行人工搅拌。

38.搅拌的熔融靶材在铸模中铸成长度合适的短靶材管(200mm ~250mm),加工后套装于内衬管11上。内衬管11加工上外螺纹,短靶材管加工上内螺纹,多个短靶材管旋拧安装在内衬管11上,安装好后放置于圆管状模具12中,内衬管11中心放入电加热管组13,有热电偶14控制加热温度,大约加热至300℃,多个短靶材管内表面开始熔化(这一温度由先期的反复试验获得),这时应即时停止电加热管组13管加热。熔铸的效果是使螺纹嵌入部分的多个短靶材管与内衬管11熔铸为一体,增大直冷效果。

39.或者热电偶14控制加热温度为320℃或350℃。

40.1.制作靶材管10的靶材用中频感应炉熔铸,实现熔化中靶材的搅拌。浇注过程应进行人工搅拌。

41.2.靶材浇注成小段组合式,便于套装。

42.3.内衬管11和靶材管10配合部分为螺纹配合。

43.4.靶材与内衬管11的熔铸采用不锈钢电热管组13作为加热装置,用热电偶14温度传感器控温。整支安装完成的靶材置于模具12中,电热管组13插入内衬管11中心两端固定即可通电熔铸,安全方便。如图4所示,适合水冷。

44.创新点三:溅射阴极的磁场形貌设计为非平衡边缘内聚场。防止溅射面过大超越被镀件15(轴瓦)接受区域,这一是造成靶材管10浪费,二是材料镀在非工件的其它部分会造成污染放电通路、剥落短路或增大放气源,镀膜后也增加清理工作量。磁场设计形貌如图5所示。

45.5纵列磁约束磁条组8后,扇形磁约束复盖面积增大,部分区域已超越被镀件15(轴瓦)受镀面积。将边缘磁场磁通量设计成中心聚敛形磁力线,将使工件更好地接受溅射产能。

46.磁约束磁条组8以内聚形非平衡磁场设计:相邻的磁铁以ns极相邻设置,本实施例中中间为n极,由于a c的磁场强度大于b的磁场强度, a c1的磁场强度大于b1的磁场强度,所以最外侧多余的磁力线会右向内侧s极聚拢的趋势。

47.将本发明设计的多个溅射阴极(靶管7、靶管衬管19、磁约束磁条组8、靶材管10和内衬管11)设置在真空炉17内的边缘区域,靶管7、靶管衬管19、磁约束磁条组8、靶材管10和内衬管11通电。

48.靶管7、靶管衬管19和磁约束磁条组8固定不动,磁约束磁条组8朝向被镀件15。

49.靶材管10和内衬管11一同沿着轴线旋转,由本行业常规的旋转机构带动转动,例如电机齿轮带动齿轮并在接触处绝缘。

50.在中间带电转盘区域设置多个卡具16,卡具16上设有被镀件15,真空炉17内通入氩气(此为现有技术)。

51.靶管7上有配重20。

52.上述为技术方案创新的三点,铝锡铜合金镀膜溅射方法的其他部分按照常规技术进行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。