1.本技术涉及智能机器人技术领域,更具体地,涉及一种智能机器人的转速控制方法及装置。

背景技术:

2.随着我国先进技术飞速发展,智能机器人的研究变得越来越热门,其应用也越来越广泛,价值也逐渐凸显。随着人工智能技术的发展,智能机器人的智能化需得到进一步提升。目前在智能机器人行驶过程中,一般由整机控制器给伺服控制器发送转速指令,实现机器人前进、后退、转弯等功能。

3.具体地,行驶过程中整机控制器通过can总线给伺服控制器发送转速指令,伺服控制器根据转速指令和电机编码器采集的实际转速值进行pid调节,输出电机控制电流。

4.然而路面具有复杂性和不确定性,在行驶过程中路面的颠簸会造成电机转速的波动,单纯依靠伺服控制器的pid调节器进行转速调节,用时较长,并且可能引起转速振动,造成机器人晃动,影响行驶性能。

技术实现要素:

5.本技术提供一种智能机器人的转速控制方法及装置,通过电流补偿策略加快闭环调节的速度,减小智能机器人的伺服电机转速波动,提高了智能机器人的使用平顺性及智能性。

6.本技术提供了一种智能机器人的转速控制方法,包括:

7.接收整机控制器发送的目标转速;

8.根据目标转速判断是否需要电流补偿;

9.若需要电流补偿,则采集智能机器人的实时行驶状态,实时行驶状态包括伺服电机的实时转速和智能机器人的目标运动状态;

10.若目标转速与实时行驶状态一致,则依据实时转速获得伺服电机的转速差值;

11.若转速差值大于第一阈值,且转速差值大于第一阈值的持续时间大于预设时间,则依据转速差值和与目标转速对应的补偿系数计算补偿电流,并将补偿电流与直电流环输出的基础电流叠加,获得叠加电流;

12.输出叠加电流和目标转速对应的电流补偿时间。

13.优选地,依据实时转速获得伺服电机的转速差值,具体包括:

14.对实时转速进行数据处理,获得当前期望转速和当前实际转速;

15.计算当前期望转速和当前实际转速之间的差值,作为转速差值。

16.优选地,采用不同的滤波深度对实时转速进行数据处理,分别获得当前期望转速和当前实际转速。

17.优选地,将补偿电流与直电流环输出的基础电流叠加之前,还包括:

18.判断补偿电流大于第二阈值;

19.若是,则将补偿电流更新为第二阈值。

20.优选地,输出叠加电流和目标转速对应的电流补偿时间之前还包括:

21.判断叠加电流是否大于第三阈值;

22.若是,则将叠加电流更新为第三阈值。

23.本技术还提供一种智能机器人的转速控制装置,包括目标转速接收模块、第一判断模块、实时行驶状态采集模块、差值获得模块、叠加电流获得模块以及输出模块;

24.目标转速接收模块用于接收整机控制器发送的目标转速;

25.第一判断模块用于根据目标转速判断是否需要电流补偿;

26.实时行驶状态采集模块用于若需要电流补偿,则采集智能机器人的实时行驶状态,实时行驶状态包括伺服电机的实时转速和智能机器人的目标运动状态;

27.差值获得模块用于若目标转速与实时行驶状态一致,则依据实时转速获得伺服电机的转速差值;

28.叠加电流获得模块用于若转速差值大于第一阈值,且转速差值大于第一阈值的持续时间大于预设时间,则依据转速差值和与目标转速对应的补偿系数计算补偿电流,并将补偿电流与直电流环输出的基础电流叠加,获得叠加电流;

29.输出模块用于输出叠加电流和目标转速对应的电流补偿时间。

30.优选地,差值获得模块包括转速处理模块和差值计算模块;

31.转速处理模块用于对实时转速进行数据处理,获得当前期望转速和当前实际转速;

32.差值计算模块用于计算当前期望转速和当前实际转速之间的差值,作为转速差值。

33.优选地,采用不同的滤波深度对实时转速进行数据处理,分别获得当前期望转速和当前实际转速。

34.优选地,转速控制装置还包括第二判断模块和第一更新模块;

35.第二判断模块用于判断补偿电流大于第二阈值;

36.第一更新模块用于若补偿电流大于第二阈值,则将补偿电流更新为第二阈值。

37.优选地,转速控制装置还包括第三判断模块和第二更新模块;

38.第三判断模块用于判断叠加电流是否大于第三阈值;

39.第二更新模块用于若叠加电流是否大于第三阈值,则将叠加电流更新为第三阈值。

40.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

41.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

42.图1为本技术提供的智能机器人的转速控制方法的流程图;

43.图2为本技术提供的智能机器人的转速控制装置的结构图。

具体实施方式

44.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

45.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

46.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为说明书的一部分。

47.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

48.在智能机器人中,伺服驱动系统作为唯一动力源,通过can总线与整机控制器相连,根据整机控制器下发的转速指令,执行对应的转速。正常情况下,伺服控制器接收到整机控制器转速指令后,通过pid调节输出电机控制电流,完成转速闭环,但颠簸路面或者外部负载突变会导致伺服电机的转速波动,引起pid调节产生振荡,因此闭环周期较长。

49.基于上述情况,本技术提供一种智能机器人的转速控制方法及装置,通过电流补偿策略加快闭环调节的速度,减小智能机器人的伺服电机转速波动,很快的消除路面带来的振荡,提高了智能机器人的使用平顺性及智能性。

50.实施例一

51.如图1所示,智能机器人的转速控制方法适用于伺服控制器,具体包括:

52.s110:接收整机控制器发送的目标转速。

53.整机控制器通过can总线给伺服控制器发送转速指令,指示伺服电机的目标转速。

54.s120:根据目标转速判断是否需要电流补偿。若是,则执行s130;否则,退出该电流补偿流程,伺服控制器维持pid调节。

55.针对不同的智能机器人负载及伺服电机类型,预先标定了需要电流补偿的转速范围、不同转速的补偿系数和电流补偿时间、电流补偿限值(如下的第二阈值)以及叠加电流限值(如下的第三阈值),避免出现超调现象。离线标定好的参数存储至伺服控制器即可实现参数自识别及自动调节,提高机器人的智能性。

56.s130:采集智能机器人的实时行驶状态,实时行驶状态包括伺服电机的实时转速和智能机器人的目标运动状态。

57.具体地,通过伺服控制器的编码器采集伺服电机的实时转速信号。通过can总线接收整机控制器发送的行驶指令,即智能机器人的目标运动状态,例如前进、后退、转弯等。

58.s140:判断目标转速是否与实时行驶状态一致。若是,则执行s150;否则,退出该电流补偿流程,伺服控制器维持pid调节。

59.具体地,若目标转速的信息会驱动智能机器人朝着目标运动状态的方向运动,则目标转速与实时行驶状态一致。

60.s150:依据实时转速获得伺服电机的转速差值。

61.具体地,依据实时转速获得伺服电机的转速差值包括:

62.s1501:对实时转速进行数据处理,获得当前期望转速v0和当前实际转速v1。

63.作为一个实施例,采用不同的滤波深度对实时转速进行数据处理,分别获得当前

期望转速v0和当前实际转速v1。

64.作为一个实施例,基于算术平均滤波法进行滤波。对实时转速进行较深的一阶低通滤波,获得当前期望转速v0。例如,计算最近的第一预设数量(例如100个)的实时转速的平均值,作为当前的期望转速。在此基础上,对实时转速进行较浅的一阶低通滤波,获得当前实际转速v1。例如,计算最近的第二预设数量(例如20个)的实时转速的平均值,作为当前的实际转速。

65.可以理解地,也可以基于递推平均滤波法、中位值平均滤波法等滤波方法对实时转速进行不同深度的滤波获得当前期望转速v0和当前实际转速v1。

66.具体地,可以获得当前期望转速曲线和当前实际转速曲线,用于获得二者的转速差值。

67.s1502:计算当前期望转速v0和当前实际转速v1之间的差值,作为转速差值。

68.具体地,可以通过计算当前期望转速曲线和当前实际转速曲线的差值,获得转速差值曲线。

69.s160:判断转速差值是否大于第一阈值,且转速差值大于第一阈值的持续时间大于预设时间。若是,则执行s170;否则,退出该电流补偿流程,伺服控制器维持pid调节。

70.当转速差值大于第一阈值的状态超过预设时间时,闭环调节过程较长,导致伺服电机的转速振动,智能机器人晃动,行驶稳定性和平顺性受到影响,因此,上述条件是实施电流补偿策略的条件。

71.s170:依据转速差值和与目标转速对应的补偿系数计算补偿电流δi,并将补偿电流δi与直电流环输出的基础电流i0叠加,获得叠加电流i

p

。

72.具体地,自动查询与该智能机器人及其伺服电机类型对应的标定数据,获得与目标转速对应的补偿系数k和电流补偿时间t

p

。补偿电流δi为转速差值与补偿系数k的乘积,即

73.δi=k*(v

0-v1)

ꢀꢀꢀ

(1)

74.i

p

=i0 δi

ꢀꢀꢀ

(2)

75.s180:输出叠加电流i

p

和目标转速对应的电流补偿时间t

p

给伺服控制器的foc算法模块,foc算法模块依据叠加电流确定伺服控制器输出的三相输出电流,以控制伺服电机的转速。

76.在依据当前的叠加电流i

p

控制伺服电机运行电流补偿时间t

p

后,伺服控制器进入pid调节,并依据整机控制器发送的新目标转速确定是否进行电流补偿。

77.在上述基础上,为避免上述电流补偿策略出现超调及意外情况,优选地,将补偿电流δi限制在第二阈值内(该第二阈值是根据伺服电机的型号及功率进行标定获得的)。由此,上述的转速控制方法还包括:

78.若补偿电流大于第二阈值,则将补偿电流更新为第二阈值,依据更新后的补偿电流计算叠加电流。

79.优选地,为避免上述电流补偿策略出现超调及意外情况,还将叠加电流限制在第三阈值内(该第三阈值与伺服电机的外特性相关,是根据伺服电机的型号及功率进行标定获得的)。

80.由此,上述的转速控制方法还包括:

81.若叠加电流大于第三阈值,则将叠加电流更新为第三阈值,并向foc算法模块输出更新后的叠加电流。

82.本技术通过在颠簸路面或者外部负载突变时通过转速差值进行电流补偿,减小智能机器人的伺服电机的转速波动,提高了机器人的使用平顺性及智能性。

83.实施例二

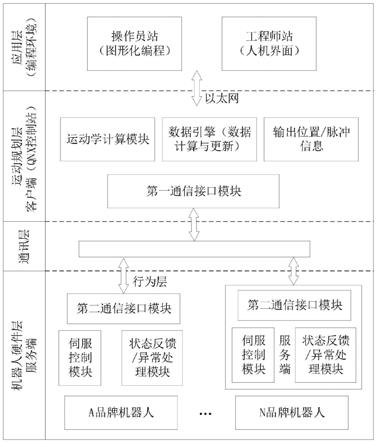

84.基于上述方法,本技术还提供了一种智能机器人的转速控制装置。如图2所示,转速控制装置包括目标转速接收模块2010、第一判断模块2020、实时行驶状态采集模块2030、差值获得模块2040、叠加电流获得模块2050以及输出模块2060。

85.目标转速接收模块2010用于接收整机控制器发送的目标转速。

86.第一判断模块2020与目标转速接收模块2010连接,用于根据目标转速判断是否需要电流补偿。

87.实时行驶状态采集模块2030与第一判断模块2020连接,用于若需要电流补偿,则采集智能机器人的实时行驶状态,实时行驶状态包括伺服电机的实时转速和智能机器人的目标运动状态。

88.差值获得模块2040与实时行驶状态采集模块2030连接,用于若目标转速与实时行驶状态一致,则依据实时转速获得伺服电机的转速差值。

89.叠加电流获得模块2050与差值获得模块2040连接,用于若转速差值大于第一阈值,且转速差值大于第一阈值的持续时间大于预设时间,则依据转速差值和与目标转速对应的补偿系数计算补偿电流,并将补偿电流与直电流环输出的基础电流叠加,获得叠加电流。

90.输出模块2060与叠加电流获得模块2050连接,用于输出叠加电流和目标转速对应的电流补偿时间。

91.作为一个实施例,差值获得模块2040包括转速处理模块20401和差值计算模块20402。

92.转速处理模块20401用于对实时转速进行数据处理,获得当前期望转速和当前实际转速。

93.差值计算模块20402与转速处理模块20401连接,用于计算当前期望转速和当前实际转速之间的差值,作为转速差值。

94.作为一个实施例,采用不同的滤波深度对实时转速进行数据处理,分别获得当前期望转速和当前实际转速。

95.作为一个实施例,转速控制装置还包括第二判断模块2070和第一更新模块2080。

96.第二判断模块2070与叠加电流获得模块2050连接,用于判断补偿电流大于第二阈值。

97.第一更新模块2080分别与第二判断模块2070和叠加电流获得模块2050连接,用于若补偿电流大于第二阈值,则将补偿电流更新为第二阈值。

98.作为一个实施例,转速控制装置还包括第三判断模块2090和第二更新模块2100。

99.第三判断模块2090与叠加电流获得模块2050连接,用于判断叠加电流是否大于第三阈值。

100.第二更新模块2100分别与第三判断模块2090和输出模块2060连接,用于若叠加电

流是否大于第三阈值,则将叠加电流更新为第三阈值。

101.本技术通过对伺服控制器的输出电流的补偿措施实现伺服电机的转速波动抑制,闭环振荡。

102.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。